高鉻鎳不銹鋼中的主要合金元素為鉻和鎳,其含量與配比對材料的綜合耐蝕性能至關重要。高鉻鎳不銹鋼常被用在濕法磷酸的生產設備上,在濕法磷酸生產工藝中,介質中含有磷礦石、硫酸、氯離子、氟離子等,工作溫度為80℃,因此,材料的腐蝕變得復雜和苛刻。該材料在這類介質中具有良好的耐蝕性能主要源于鉻和鎳的適當配合。林凡等人就高鉻鎳不銹鋼中鉻、鎳含量對腐蝕電化學特性的影響進行研究。結果表明,隨著鉻含量的增加,合金更容易鈍化;隨著鎳含量的提高,合金鈍態越穩定。高鉻鎳含量有利于合金鈍化膜的形成。

1. 高鉻鎳不銹鋼材料(liao)的制備

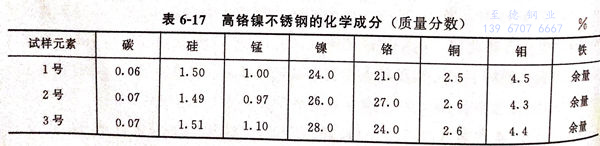

將原材料(liao):微(wei)碳(tan)鉻鐵(tie)(tie)、鉬鐵(tie)(tie)、錳(meng)鐵(tie)(tie)、鈦鐵(tie)(tie)、結晶硅、電解鎳、電解銅、工業純(chun)鐵(tie)(tie)按一(yi)定(ding)比例在中頻(pin)感應(ying)爐內熔煉澆鑄成(cheng)試樣,出爐溫度1530℃,澆注溫度約1450℃。三種試樣的化學成(cheng)分見表6-17。

2. 高鉻鎳不銹鋼實驗方法

對(dui)1號(hao)、2號(hao)、3號(hao)材(cai)料進行陽極(ji)極(ji)化測(ce)試,測(ce)定材(cai)料在(zai)腐(fu)蝕(shi)介質(zhi)中(zhong)的(de)致鈍(dun)電位、維鈍(dun)電位、維鈍(dun)電流、點(dian)蝕(shi)電位和鈍(dun)化電位范(fan)圍。

實驗(yan)介質(zhi):

磷酸(H3PO4) 54% 、氟離子(F-) 1% 、硫酸(H2SO4) 4% 、介質溫度 76℃ 、氯離子(Cl-) 600mg/L

測定2號(hao)、3號(hao)材(cai)料(liao)在(zai)氯離(li)子分別為200mg/L、600mg/L、1000mg/L、2000mg/L的(de)(de)上述介質中的(de)(de)致鈍(dun)電位、維鈍(dun)電位和(he)點(dian)蝕電位。

采用俄歇電(dian)子(zi)能譜(pu)(AES)技術(shu)測定鈍(dun)化膜(mo)中各(ge)元(yuan)素的深度分(fen)布。運用X射線光電(dian)子(zi)能譜(pu)(XPS)對(dui)膜(mo)中各(ge)元(yuan)素的氧化物組態進行分(fen)析。

3. 高鉻鎳不銹鋼中鉻、鎳含量(liang)對合金鈍化(hua)的(de)影響(xiang)

a. 鉻含量的(de)影響

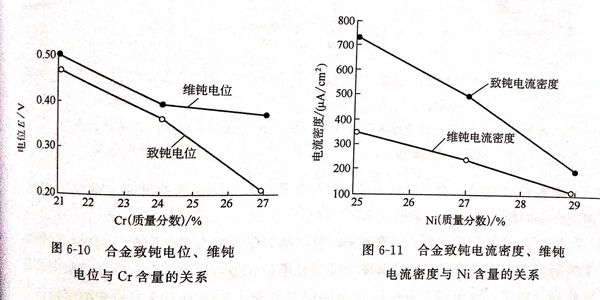

圖6-10表示合(he)金致(zhi)鈍(dun)電(dian)位(wei)、維(wei)(wei)鈍(dun)電(dian)位(wei)與含鉻(ge)量的(de)(de)(de)關系。由圖6-10可見,當鉻(ge)含量增(zeng)加(jia)時,陽極(ji)(ji)極(ji)(ji)化曲線的(de)(de)(de)致(zhi)鈍(dun)電(dian)位(wei)和維(wei)(wei)鈍(dun)電(dian)位(wei)負移,使系統得到的(de)(de)(de)腐蝕電(dian)位(wei)高于該金屬的(de)(de)(de)致(zhi)鈍(dun)電(dian)位(wei),促進了(le)合(he)金更快地進入鈍(dun)態(tai)。或者(zhe)說鉻(ge)量的(de)(de)(de)增(zeng)加(jia),能使合(he)金在更低(di)的(de)(de)(de)電(dian)位(wei)就能鈍(dun)化。

b. 鎳含量的影響

圖(tu)6-11為合金(jin)致鈍電(dian)(dian)流密(mi)(mi)度、維鈍電(dian)(dian)流密(mi)(mi)度與(yu)鎳含量的關系(xi)。由(you)圖(tu)可見,合金(jin)在(zai)介質中的致鈍電(dian)(dian)流密(mi)(mi)度與(yu)維鈍電(dian)(dian)流密(mi)(mi)度隨鎳量的增加而變小。

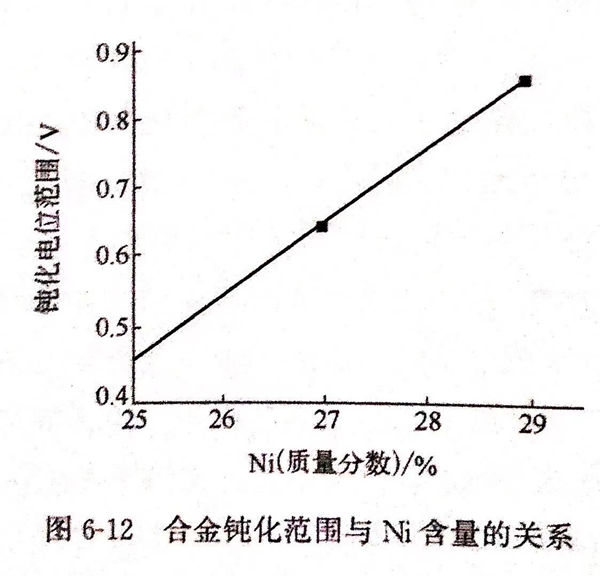

圖6-12為合(he)金鈍(dun)化(hua)范圍(wei)與鎳(nie)含量的(de)(de)關系。由圖6-12可見,合(he)金在介質中(zhong)的(de)(de)鈍(dun)化(hua)準圍(wei)隨鎳(nie)量的(de)(de)增加(jia)逐漸變(bian)寬。

電(dian)化(hua)學反(fan)應(ying)的(de)(de)(de)(de)陰極過程(cheng)受阻滯的(de)(de)(de)(de)步驟通(tong)常認為是氫原子在電(dian)極上(shang)的(de)(de)(de)(de)還原過程(cheng),氫在鎳表面反(fan)應(ying)交換電(dian)流密度(du)較少(shao)(shao),因而(er)隨著極化(hua)電(dian)位的(de)(de)(de)(de)增加,合金的(de)(de)(de)(de)維鈍(dun)電(dian)流仍(reng)能(neng)維持在較低的(de)(de)(de)(de)水平,使鈍(dun)化(hua)狀態保持在較寬的(de)(de)(de)(de)范(fan)圍內(nei)。同時鎳固溶于鈍(dun)化(hua)膜中,而(er)且被氧化(hua)的(de)(de)(de)(de)較少(shao)(shao),從(cong)而(er)增加鈍(dun)化(hua)膜和(he)金屬表層的(de)(de)(de)(de)熱(re)力學穩定性。

4. 介質中氯離子(zi)和氟離子(zi)的影響(xiang)

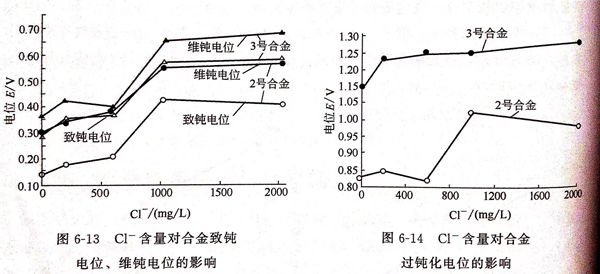

圖6-13為(wei)氯離子含量對(dui)合(he)金致鈍電(dian)(dian)位、維(wei)鈍電(dian)(dian)位的(de)影(ying)響(xiang),圖6-14為(wei)氯離子對(dui)合(he)金過鈍化電(dian)(dian)位的(de)影(ying)響(xiang)。由圖6-13可(ke)見(jian),在不同氯離子含量的(de)介(jie)質中,2號(hao)合(he)金的(de)致鈍電(dian)(dian)位和維(wei)鈍電(dian)(dian)位基本上低于3號(hao)合(he)金。隨著鉻(ge)量的(de)增加(jia),合(he)金更(geng)容易鈍化,說明在耐氯離子腐蝕中,有足夠鉻(ge)含量的(de)重要性(xing)。

由圖(tu)6-14可見,在不同(tong)氯離子含量(liang)的介質中,3號合金的過鈍化電位更(geng)正些表明合金的鈍化穩定性更(geng)強些。

反(fan)應(ying)介質中含(han)有(you)氯(lv)離(li)(li)子和(he)氟離(li)(li)子,使已經鈍(dun)化(hua)(hua)(hua)的(de)(de)(de)(de)合(he)(he)金(jin)(jin)(jin)重新活(huo)化(hua)(hua)(hua),除(chu)氫外,氯(lv)離(li)(li)子的(de)(de)(de)(de)活(huo)化(hua)(hua)(hua)能力大于氟離(li)(li)子,而氟離(li)(li)子又(you)明顯增加(jia)了氯(lv)離(li)(li)子對活(huo)化(hua)(hua)(hua)區陽極(ji)溶(rong)解的(de)(de)(de)(de)去極(ji)化(hua)(hua)(hua)作(zuo)用。因此,圖6-13、圖6-14所示的(de)(de)(de)(de)應(ying)是(shi)氯(lv)離(li)(li)子和(he)氟離(li)(li)子共(gong)同作(zuo)用的(de)(de)(de)(de)結果。研究表(biao)明,增加(jia)合(he)(he)金(jin)(jin)(jin)中的(de)(de)(de)(de)鉻含(han)量有(you)利于合(he)(he)金(jin)(jin)(jin)在(zai)(zai)(zai)較(jiao)低(di)的(de)(de)(de)(de)電位(wei)就進(jin)入鈍(dun)化(hua)(hua)(hua)狀(zhuang)態(tai)(tai)(tai),更快地(di)使合(he)(he)金(jin)(jin)(jin)表(biao)層形成較(jiao)完整的(de)(de)(de)(de)氧化(hua)(hua)(hua)膜,并在(zai)(zai)(zai)較(jiao)低(di)的(de)(de)(de)(de)電位(wei)維持(chi)鈍(dun)態(tai)(tai)(tai)。從圖6-12、圖6-14的(de)(de)(de)(de)結果可以看(kan)出,增加(jia)合(he)(he)金(jin)(jin)(jin)的(de)(de)(de)(de)鎳(nie)含(han)量,可使3號合(he)(he)金(jin)(jin)(jin)的(de)(de)(de)(de)鈍(dun)化(hua)(hua)(hua)范圍更寬,過(guo)鈍(dun)化(hua)(hua)(hua)電位(wei)更正。這表(biao)明鎳(nie)在(zai)(zai)(zai)合(he)(he)金(jin)(jin)(jin)中可以起到(dao)穩(wen)定合(he)(he)金(jin)(jin)(jin)表(biao)層鈍(dun)化(hua)(hua)(hua)狀(zhuang)態(tai)(tai)(tai)的(de)(de)(de)(de)作(zuo)用,并有(you)助于延長發生孔蝕(shi)核(he)的(de)(de)(de)(de)誘(you)導時間(jian)。

5. 合金鈍化膜的(de)表(biao)層結構分析

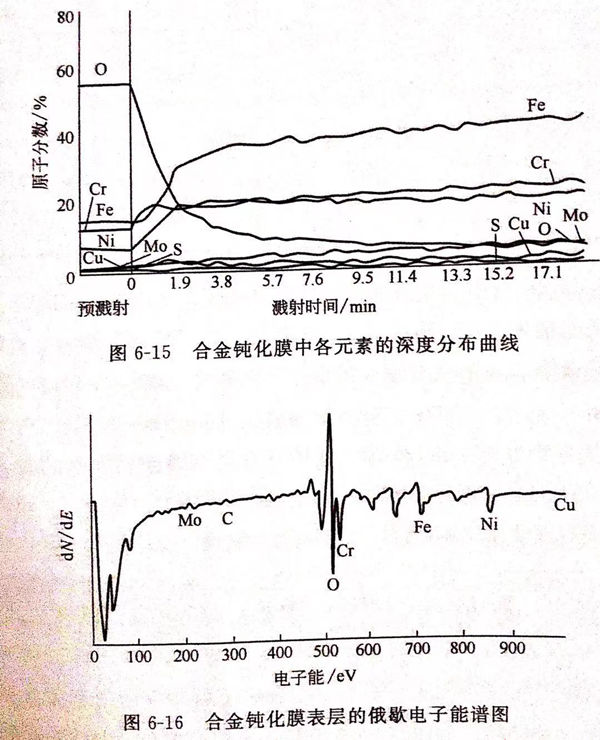

圖6-15為合金鈍(dun)化膜中各元(yuan)素的深(shen)度分布曲(qu)線(AES),圖6-16為合金鈍(dun)化膜表(biao)層的俄歇電子能譜圖(AES)。

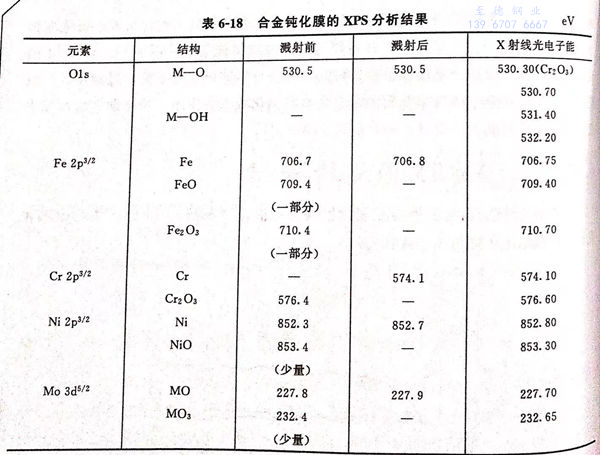

對(dui)(dui)鈍化膜中各(ge)元素(su)氧化物的(de)組態進行(xing)了(le)XPS分(fen)析,并將濺射前后(hou)鈍化膜表(biao)層和基體中氧、鐵、鉻、鎳、鉬各(ge)元素(su)的(de)氧化峰及金屬峰結(jie)合能與(yu)標準手冊上的(de)結(jie)合能進行(xing)對(dui)(dui)比(bi)。所測試到的(de)各(ge)元素(su)的(de)結(jie)能均采用 OIs 峰進行(xing)標定,見表(biao) 6-18。

從AES和XPS的分析結果可知,鈍化膜表層氧富集較多,其次是鉻和鐵。同時,在合金的鈍化膜表層中,鉻基本上全部氧化,以三氧化二鉻(Cr2O3)的形式存在。鐵有部分被氧化成氧化亞鐵(FeO)和三氧化二鐵(Fe2O3),鉬有部分被氧化成三氧化鉬(MoO3),而鎳只有少量被氧化成氧化鎳(NiO)。從氧的結合能可看到,鈍化膜主要是O-M-O鍵。這就使金屬與溶液界面上形成了一道屏障層。這種由O-M-O鍵組成的屏障,決定鈍化膜表面的活性點少,鈍化膜有高效的化學穩定性,不易受到破壞,而這些都與恰當的鉻、鎳匹配分不開。