影響不銹鋼成形性的因素包括屈服強度、抗拉強度、延伸率以及加工硬化對這些性能的影響。不銹鋼的化學成分也是影響其成形的重要因素之一。

1. n值(zhi)與(yu)r值(zhi)

深沖性是指(zhi)金(jin)屬經過沖壓變形而(er)不產生裂紋等缺陷的能力。

評(ping)定(ding)板材(cai)(cai)(cai)的(de)(de)(de)深沖(chong)(chong)性(xing)能時,首先選用的(de)(de)(de)是杯(bei)突試(shi)驗(yan)(埃氏Erich-sen),這是一種模擬試(shi)驗(yan),根據(ju)成杯(bei)時不(bu)開裂的(de)(de)(de)深度來評(ping)定(ding)深沖(chong)(chong)性(xing)的(de)(de)(de)優(you)劣(lie)。這種方法仍是目前廣泛使用的(de)(de)(de)最簡(jian)單評(ping)定(ding)方法。隨后,失效分析方法,借助于相關性(xing)研究及變形過程的(de)(de)(de)分析,提出反映深沖(chong)(chong)性(xing)的(de)(de)(de)材(cai)(cai)(cai)料的(de)(de)(de)力(li)學(xue)性(xing)能參(can)(can)量,對于這些參(can)(can)量的(de)(de)(de)進一步理(li)解,可為(wei)提高材(cai)(cai)(cai)料的(de)(de)(de)深沖(chong)(chong)性(xing),提供(gong)新的(de)(de)(de)途徑。

①. n值

n值是加工硬化指數(shu),它反映了金屬(shu)材料隨著加工過程(cheng)而強化的速度。n值常(chang)常(chang)用拉伸(shen)試驗的結(jie)果來表(biao)達。

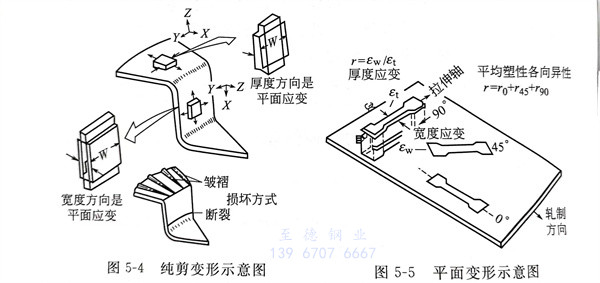

首先說(shuo)明(ming)斷裂的原因(yin)及影響斷裂的力學因(yin)素。深沖時,沖頭周(zhou)圍的變形(xing)很小,載荷(he)是(shi)從杯底通(tong)過杯壁的拉延來(lai)傳遞的。假(jia)如載荷(he)超過杯壁所(suo)能支(zhi)持的最大載荷(he),便會在杯底出現(xian)斷裂,如圖5-4所(suo)示,這時,一般發生(sheng)縮頸,即均勻延伸終了(le)。

拉伸時,縮頸發生在最大載荷,這便(bian)是(shi)縮頸(或塑性失(shi)穩)的條件。

因(yin)此,n值(zhi)(zhi)愈大,則均勻拉(la)伸值(zhi)(zhi)愈大,愈不易縮頸(jing)而拉(la)延斷裂,深沖性愈佳。

②. r值

r值是(shi)塑性為異向(xiang)性材料的(de)(de)深(shen)度拉深(shen)成形(xing)的(de)(de)特性評價指標。r值是(shi)板材的(de)(de)寬度方(fang)向(xiang)的(de)(de)應(ying)變(bian)與厚度方(fang)向(xiang)的(de)(de)應(ying)變(bian)之(zhi)比。

我們(men)要求板(ban)材的(de)(de)(de)杯(bei)壁抗拉薄的(de)(de)(de)能力強(qiang)(qiang),這(zhe)樣就不會在沖壓成形時(shi)由于(yu)減薄而斷裂。也(ye)就是說(shuo),希望有強(qiang)(qiang)度(du)(du)(du)的(de)(de)(de)各向(xiang)(xiang)異性,板(ban)面上的(de)(de)(de)強(qiang)(qiang)度(du)(du)(du)要低于(yu)板(ban)厚(hou)方(fang)向(xiang)(xiang)的(de)(de)(de)強(qiang)(qiang)度(du)(du)(du)。這(zhe)種(zhong)各向(xiang)(xiang)異性可用簡單拉伸試(shi)驗,如圖(tu)5-5所示,來測定寬度(du)(du)(du)方(fang)向(xiang)(xiang)的(de)(de)(de)應變Ew及厚(hou)度(du)(du)(du)方(fang)向(xiang)(xiang)的(de)(de)(de)應變εt,就能夠得到(dao)應變比r為

r=εw/εt (5-1)

很明顯,r值愈大,則深沖性(xing)愈佳(jia)。

r值主要(yao)是由(you)于晶體織構引(yin)起的,人們嘗試(shi)建立(li)這兩(liang)者之間的定量關系,然(ran)后通過控制織構來改變(bian)r值。

平均(jun)r值-塑性為(wei)異向性的(de)材料(liao)深(shen)拉深(shen)成形特性評價的(de)重要指(zhi)標。鐵素體型不銹鋼中,其平均(jun)r值越(yue)大(da),極限(xian)拉深(shen)比就越(yue)高。

雙向(xiang)變形的(de)成形極限。如圖5-4所示,深(shen)(shen)拉(la)時的(de)杯壁(bi)和(he)凸緣都(dou)處于雙向(xiang)載荷,雖然用(yong)單向(xiang)拉(la)伸確定的(de)n值(zhi)和(he)r值(zhi),基本(ben)上(shang)也能較好地了解深(shen)(shen)沖過(guo)程(cheng)。但(dan)是從雙向(xiang)變形來理解深(shen)(shen)沖,是深(shen)(shen)入(ru)一步(bu)的(de)發展。

出現明顯縮(suo)頸時板材表面上(shang)的(de)最大(da)應(ying)(ying)(ying)變(bian)與最小(xiao)應(ying)(ying)(ying)變(bian)的(de)關系(xi);應(ying)(ying)(ying)變(bian)的(de)組合低于最大(da)應(ying)(ying)(ying)變(bian)(成形(xing)極(ji)限)不(bu)會開裂(lie),而高于最大(da)應(ying)(ying)(ying)變(bian)(成形(xing)極(ji)限)就會開裂(lie)。由此還可(ke)以區(qu)分沖壓成形(xing)的(de)兩種(zhong)工藝(yi):具(ju)有(you)正(zheng)的(de)最小(xiao)應(ying)(ying)(ying)變(bian)的(de)成形(xing)叫做(zuo)拉伸型,而具(ju)有(you)負的(de)最小(xiao)應(ying)(ying)(ying)變(bian)的(de)成形(xing)叫做(zuo)沖壓型。

極限拉深比(bi)--拉深加工(gong)時,相對于容(rong)器直徑(jing)d可能拉深的最大(da)原料板直徑(jing)為Dmax,則稱(cheng)為極限拉深比(bi)。

拉(la)深皺褶--鐵(tie)素體型不銹鋼在沖床上進行(xing)深拉(la)深加工時,在其(qi)表(biao)面上容易產生凹凸不平的(de)皺褶。可認為是(shi)組合結構不同而引起的(de)塑性(xing)異(yi)向性(xing)。

時效性斷裂--奧氏體型不銹鋼06Cr19Ni10(304)等準穩定型奧氏體型不銹鋼,在加工后有發生時效性裂紋的現象,這與晶界晶粒無關。一般認為是由于加工感應而引起的馬氏體、氫和殘余應力所致。

不銹(xiu)(xiu)鋼(gang)產品的需求能夠得以大幅度的增(zeng)加與沖壓加工技術的發(fa)展有(you)著(zhu)很(hen)大關系(xi)。使(shi)得鐵素體型不銹(xiu)(xiu)鋼(gang)深加工性鋼(gang)種(zhong),已經產品化(hua)了。可以選定平均r值在1.2~1.8,拉深比為2.2~2.5的鋼(gang)種(zhong)。

在不(bu)銹鋼(gang)(gang)制品的(de)(de)沖(chong)壓加(jia)(jia)(jia)工中,如果使用奧(ao)氏(shi)(shi)體(ti)(ti)型(xing)不(bu)銹鋼(gang)(gang)或鐵素體(ti)(ti)型(xing)不(bu)銹鋼(gang)(gang)的(de)(de)高加(jia)(jia)(jia)工性(xing)能鋼(gang)(gang)種(zhong)時(shi),可以進(jin)(jin)行(xing)一定程(cheng)度的(de)(de)深(shen)拉(la)深(shen)加(jia)(jia)(jia)工。奧(ao)氏(shi)(shi)體(ti)(ti)型(xing)不(bu)銹鋼(gang)(gang)的(de)(de)代表型(xing)鋼(gang)(gang)種(zhong)06Cr19Ni10(304),因為(wei)它的(de)(de)拉(la)深(shen)比(LDR)為(wei)2.5,可以進(jin)(jin)行(xing)相對較大的(de)(de)深(shen)拉(la)深(shen)加(jia)(jia)(jia)工。但(dan)由于加(jia)(jia)(jia)工硬化(hua)傾向大而急(ji)劇地增(zeng)加(jia)(jia)(jia)了加(jia)(jia)(jia)工難度,有時(shi)竟(jing)發(fa)生裂(lie)紋或斷(duan)(duan)裂(lie)。為(wei)此(ci),在加(jia)(jia)(jia)工過程(cheng)中間增(zeng)加(jia)(jia)(jia)一道熱處(chu)理工序之后(hou)再進(jin)(jin)行(xing)深(shen)拉(la)深(shen)加(jia)(jia)(jia)工。還必須注(zhu)意,奧(ao)氏(shi)(shi)體(ti)(ti)型(xing)不(bu)銹鋼(gang)(gang)的(de)(de)奧(ao)氏(shi)(shi)體(ti)(ti)穩(wen)定度低的(de)(de)鋼(gang)(gang)種(zhong)經過拉(la)深(shen)后(hou),有可能發(fa)生時(shi)效斷(duan)(duan)裂(lie)現象(xiang)。

近年來(lai),開發出的(de)不銹鋼(gang)熱(re)沖壓技術(shu)(shu),實現了超深(shen)拉深(shen)加(jia)(jia)工。熱(re)沖壓技術(shu)(shu)就是將(jiang)凹模(mo)或(huo)者凸(tu)模(mo)其中之一進行加(jia)(jia)熱(re),這樣不銹鋼(gang)原來(lai)的(de)拉深(shen)程度就可以提高1.5~2.0倍(bei)。

2. 成(cheng)形(xing)性因(yin)數

最大(da)的(de)均勻應變(bian)是(shi)衡量不(bu)(bu)銹(xiu)(xiu)鋼沖壓成形(xing)性的(de)最重要因素。一(yi)塊(kuai)不(bu)(bu)銹(xiu)(xiu)鋼板坯料在成形(xing)時(shi),我們(men)希望其各(ge)部(bu)分(fen)都(dou)能產(chan)生均勻變(bian)形(xing)。如果(guo)鋼板的(de)任一(yi)斷面的(de)應變(bian)超過最大(da)均勻應變(bian)時(shi),則該處(chu)即會立即產(chan)生局(ju)部(bu)頸縮現象并導致(zhi)斷裂,由(you)于只有一(yi)個待定的(de)總伸長(chang)值是(shi)均勻的(de),所以(yi)用拉伸試樣(yang)的(de)總應變(bian)(或延(yan)伸)來表示沖壓成形(xing)性是(shi)不(bu)(bu)可靠的(de)。

然而(er)除均勻應變外,在分析(xi)沖壓成(cheng)形(xing)性時(shi),其他因素都(dou)必須予以考慮,如成(cheng)形(xing)性因數(shu)。成(cheng)形(xing)性因數(shu)是可計算出(chu)來的(de)參數(shu),該成(cheng)形(xing)性因數(shu)小(xiao)時(shi),則表明沖壓成(cheng)形(xing)性能(neng)得到改(gai)善(shan)和提(ti)高。計算成(cheng)形(xing)性因數(shu)的(de)公式為

σmax--最(zui)大(da)負荷時應力;

εmax--最(zui)大均勻(yun)應變;

A--變形功(gong)。

成形(xing)性因數是(shi)精(jing)確表(biao)示不(bu)銹鋼相對沖壓成形(xing)性的(de)一(yi)個(ge)指標。

在(zai)開始(shi)分析時可以看出(chu),為(wei)了獲得最佳的(de)(de)(de)(de)成形性(xing)(xing)(成形性(xing)(xing)因數較低(di)(di)(di)),我(wo)們希望最大(da)負荷(he)下的(de)(de)(de)(de)應(ying)力值低(di)(di)(di),均(jun)(jun)勻(yun)應(ying)變(bian)(bian)高和變(bian)(bian)形功大(da)。但(dan)是要(yao)想(xiang)使最大(da)負荷(he)下應(ying)力值低(di)(di)(di)而(er)均(jun)(jun)勻(yun)應(ying)變(bian)(bian)又高,這兩個因素(su)是相(xiang)互(hu)矛盾的(de)(de)(de)(de),如果為(wei)了改(gai)善成形性(xing)(xing)使最大(da)負荷(he)下的(de)(de)(de)(de)應(ying)力降低(di)(di)(di)時,則(ze)均(jun)(jun)勻(yun)應(ying)變(bian)(bian)也會同時降低(di)(di)(di)。由于均(jun)(jun)勻(yun)應(ying)變(bian)(bian)是影響(xiang)成形性(xing)(xing)的(de)(de)(de)(de)最重要(yao)因素(su),所以最大(da)負荷(he)下的(de)(de)(de)(de)應(ying)力愈(yu)低(di)(di)(di)則(ze)其實(shi)際結果不是提高而(er)是降低(di)(di)(di)了成形性(xing)(xing)。為(wei)了改(gai)善成形性(xing)(xing),必(bi)須增加均(jun)(jun)勻(yun)應(ying)變(bian)(bian)值。

成形性(xing)因數是壓力(li)成形性(xing)的一個指標(biao),式(5-2)表明影響成形性(xing)的三個拉伸性(xing)能指標(biao)中,均勻應變最(zui)為重要(yao)。

3. 鋼材的化學成分

不(bu)(bu)銹鋼的沖壓(ya)(ya)成(cheng)形性與成(cheng)分之間(jian)存在著一種(zhong)直接(jie)關系(xi),利用(yong)這一關系(xi)可(ke)以(yi)正(zheng)確選用(yong)沖壓(ya)(ya)用(yong)不(bu)(bu)銹鋼材料,還可(ke)以(yi)對所使用(yong)材料的性能和質量加以(yi)控(kong)制,從而提(ti)高不(bu)(bu)銹鋼沖壓(ya)(ya)成(cheng)形性能的等(deng)級和均勻性。

在(zai)(zai)(zai)奧(ao)(ao)氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)不(bu)銹(xiu)(xiu)鋼(gang)中(zhong),鎳(Ni)是促進奧(ao)(ao)氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)晶體(ti)(ti)(ti)(ti)(ti)結(jie)構(gou)形成也是穩定奧(ao)(ao)氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)的合金(jin)元素(su),[Ni]/[Cr]越(yue)(yue)(yue)高,奧(ao)(ao)氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)越(yue)(yue)(yue)穩定,因此(ci)成形性能也依(yi)賴于這個(ge)比率。在(zai)(zai)(zai)奧(ao)(ao)氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)不(bu)銹(xiu)(xiu)鋼(gang)中(zhong)12Cr17Ni7(301)鋼(gang)Ni含量(6.5%)最(zui)(zui)低,因此(ci)有最(zui)(zui)高的加工硬化(hua)速率。盡管12Cr17Ni7(301)經過退火后(hou)有完全(quan)的奧(ao)(ao)氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)微觀(guan)結(jie)構(gou),鎳含量越(yue)(yue)(yue)低,在(zai)(zai)(zai)塑性變(bian)(bian)形時生成的馬氏(shi)(shi)(shi)(shi)體(ti)(ti)(ti)(ti)(ti)的比例越(yue)(yue)(yue)大。這將幫助金(jin)屬在(zai)(zai)(zai)沖壓變(bian)(bian)形中(zhong)抵(di)抗(kang)頸縮和(he)均(jun)勻變(bian)(bian)形。較高的加工硬化(hua)速率使得強度增加,硬度升高。這些在(zai)(zai)(zai)冷(leng)加工結(jie)構(gou)階段是有益的。

奧氏體型(xing)不銹鋼中(zhong)所含(han)的(de)(de)鎳可(ke)明(ming)顯降低鋼的(de)(de)冷(leng)加工硬化傾向,其(qi)原因是鎳可(ke)使奧氏體的(de)(de)穩定(ding)性增加,減少或消(xiao)除冷(leng)加工過程(cheng)中(zhong)的(de)(de)馬氏體轉變,降低冷(leng)加工硬化速率(lv),并使強度(du)降低、塑性提高。

通常,奧氏體不銹鋼的Ni含量降低時,其成形會變得越困難,如12Cr17Ni7(301)(約6.5%Ni)的成形性比304差得多。穩定化元素的存在,如Ti、Nb和Ta以及高的含C量,對穩定化鋼種的成形特性中起著不利的作用。這是由于微觀結構形成了Ti的碳化物和氮化物這樣的第二相粒子。所以06Cr18Ni11Ti(321)和06Cr18Nil1Nb(347)型鋼的成形,沒有12Cr18Ni9(302)、06Cr19Ni10(304)和10Cr18Ni12(305)型鋼的成形順利,適用于深沖壓加工。

一般來說,奧(ao)氏體鋼(gang)在其鎳含量或鎳與鉻含量均低的(de)情況(kuang)下是(shi)比(bi)較難于(yu)成形的(de),如(ru)12Cr17Ni7(301)型鋼(gang)就是(shi)如(ru)此。穩定化元素鈮、鈦、鉭以及高的(de)含碳量會對奧(ao)氏體不(bu)銹鋼(gang)的(de)成形性產生不(bu)利影響。因此06Cr18Ni11Ti(321)和(he)06Cr18Ni11Nb(347)型不(bu)銹鋼(gang)的(de)成形性比(bi) 12Cr18Ni9(302)、06Cr19Ni10(304)和(he)10Cr18Ni12(305)型鋼(gang)差。

如Y12Cr18Ni9(303)這種易機加工鋼種,塑性性能比(bi)較差(cha),不能用于成形作業。

4. 加工硬化

對(dui)于影(ying)響成(cheng)形性能(neng)的另一重要(yao)因素就是不銹鋼的加工(gong)硬(ying)化率(系(xi)數)。如果某種鋼具(ju)有高的加工(gong)硬(ying)化率,那么它(ta)就需要(yao)較大的成(cheng)形能(neng)量,這將不可(ke)避免地造成(cheng)工(gong)具(ju)和沖模較大較快地磨損。

如(ru)加工(gong)(gong)硬(ying)化系(xi)數(shu)降(jiang)低,則會(hui)使均勻應變、變形(xing)力(li)(li)及最(zui)大負荷下(xia)的(de)(de)應力(li)(li)都隨(sui)之(zhi)而(er)降(jiang)低,這些因(yin)素的(de)(de)互相(xiang)影響又會(hui)最(zui)終導致成形(xing)性(xing)能的(de)(de)下(xia)降(jiang)。最(zui)佳成形(xing)性(xing)是(shi)由低的(de)(de)加工(gong)(gong)硬(ying)化率和所能得到的(de)(de)最(zui)長(chang)壓模壽命(ming)這兩個相(xiang)互矛盾(dun)因(yin)素的(de)(de)統一,但在同一種鋼上,這兩者是(shi)不可兼顧的(de)(de)。

5. 彈(dan)性(回彈(dan))

沖壓成形(xing)時(shi)的(de)第三個重要因素是彈(dan)性效應,即某種金(jin)(jin)屬在(zai)成形(xing)后(hou)(hou)的(de)彈(dan)性回(hui)復(fu)。我們希望彈(dan)性效應最(zui)小為好(hao)。當(dang)某種金(jin)(jin)屬在(zai)塑性區變形(xing)時(shi),如(ru)成形(xing)應力(li)消除(chu)后(hou)(hou),會(hui)出(chu)現一條平行于拉伸曲線的(de)彈(dan)性部分的(de)直線,這就是彈(dan)性回(hui)復(fu)線。降低屈服應力(li)會(hui)導(dao)致彈(dan)性后(hou)(hou)效值下降,而增(zeng)加加工硬化系數則會(hui)使(shi)彈(dan)性后(hou)(hou)效值提(ti)高。

回彈(dan)可(ke)以通(tong)過(guo)減少彎(wan)(wan)曲(qu)半徑(jing)或者少量的過(guo)彎(wan)(wan)曲(qu)來(lai)控(kong)制。

6. 沖壓應力(li)應變狀態

薄板成形的應變狀態可以用壓延(yan)和脹形兩(liang)種(zhong)形式來概(gai)括(kuo)。它們(men)對應于失(shi)穩(wen)(wen)就是(shi)起(qi)皺(zhou)和頸(jing)縮。根據研究證明(ming),這兩(liang)種(zhong)失(shi)穩(wen)(wen)的臨(lin)界狀態與(yu)材(cai)(cai)料的性(xing)能n、r值密(mi)切有關。n、r值被(bei)認(ren)為是(shi)材(cai)(cai)料的基本成形性(xing)能指數。

7. 彎曲半徑

對于任何(he)金(jin)屬(shu),成形而(er)沒(mei)有開裂的(de)最小(xiao)的(de)半徑(jing)(jing)稱為最小(xiao)彎曲半徑(jing)(jing)。最小(xiao)彎曲半徑(jing)(jing)可以隨鋼板(ban)或鋼帶厚度的(de)增加(jia)按比(bi)例增加(jia)。

對于大多(duo)數的軟金屬或者(zhe)塑(su)性鋼(gang)來說,如退火(huo)后的不銹鋼(gang),零半徑彎曲(qu)(qu)成形是可能的。當(dang)接縫處180°彎曲(qu)(qu),沿(yan)著兩張鋼(gang)板的邊(bian)部成形一個聯合(he)結(jie)合(he)部。所(suo)用的彎曲(qu)(qu)工具邊(bian)緣必須是圓滑的不尖銳的,否則(ze)在(zai)成形時會割(ge)傷(shang)鋼(gang)板。

通(tong)常(chang),對于(yu)退火(huo)材料(liao),彎(wan)曲(qu)半(ban)(ban)徑(R)等(deng)(deng)于(yu)材料(liao)厚(hou)度(du)(T)時,能滿(man)足大部分工(gong)(gong)程需要(yao)。冷加工(gong)(gong)材料(liao),需要(yao)大的(de)彎(wan)曲(qu)半(ban)(ban)徑,如(ru)冷 1/4H(1/4 冷作(zuo)硬化)材料(liao) R=(1~1.5)T,3/4H(3/4 冷作(zuo)硬化)材料(liao) R=(3~6)T。彎(wan)曲(qu)半(ban)(ban)徑的(de)選擇必須考(kao)慮鋼種的(de)等(deng)(deng)級(ji),如(ru)雙相不(bu)銹鋼就需要(yao)大的(de)半(ban)(ban)徑。

8. 如何改善冷成形性

提高(gao)不銹鋼成形(xing)性(xing)(xing)的最(zui)佳辦法是降低屈服應力(li)。利用提高(gao)最(zui)大均勻應變的方法將會改善(shan)(shan)成形(xing)性(xing)(xing)。此外,彈性(xing)(xing)效應的附加(jia)(jia)影響(xiang)將會被削弱而(er)工具壽命(ming)則(ze)不受影響(xiang)。同時,加(jia)(jia)工硬化率(系(xi)數)的增加(jia)(jia)也可改善(shan)(shan)成形(xing)性(xing)(xing),但卻會帶來加(jia)(jia)劇彈性(xing)(xing)效應和縮短工具壽命(ming)的不利影響(xiang)。

拉(la)伸性(xing)能(neng)(neng)變化(hua)(hua)(hua)對(dui)不(bu)(bu)(bu)銹(xiu)鋼(gang)成(cheng)(cheng)(cheng)形(xing)(xing)性(xing)的(de)影響是確(que)定無疑的(de)。為了應(ying)用這一(yi)常(chang)識,必須找出改(gai)(gai)變和(he)控制拉(la)伸性(xing)能(neng)(neng)的(de)方法。然(ran)后(hou),對(dui)這些性(xing)能(neng)(neng)指標加以修(xiu)正(zheng),則可使一(yi)些特殊零件具有最(zui)佳的(de)成(cheng)(cheng)(cheng)形(xing)(xing)性(xing)和(he)加工(gong)(gong)性(xing)。化(hua)(hua)(hua)學(xue)成(cheng)(cheng)(cheng)分(fen)和(he)生產工(gong)(gong)藝的(de)微小變化(hua)(hua)(hua),均可在很大程度(du)上改(gai)(gai)變不(bu)(bu)(bu)銹(xiu)鋼(gang)的(de)力(li)學(xue)性(xing)能(neng)(neng)。如果其他(ta)性(xing)能(neng)(neng)保持不(bu)(bu)(bu)變,要(yao)想降(jiang)低屈(qu)服應(ying)力(li),則應(ying)提高最(zui)大均勻應(ying)變,這樣也就降(jiang)低了成(cheng)(cheng)(cheng)形(xing)(xing)性(xing)因數(shu)(改(gai)(gai)善了成(cheng)(cheng)(cheng)形(xing)(xing)性(xing)能(neng)(neng))。改(gai)(gai)變化(hua)(hua)(hua)學(xue)成(cheng)(cheng)(cheng)分(fen)可以改(gai)(gai)變屈(qu)服應(ying)力(li)。但是為降(jiang)低屈(qu)服應(ying)力(li)而改(gai)(gai)變某一(yi)鋼(gang)種(zhong)任何化(hua)(hua)(hua)學(xue)成(cheng)(cheng)(cheng)分(fen),這就超出該鋼(gang)種(zhong)所(suo)規定的(de)化(hua)(hua)(hua)學(xue)成(cheng)(cheng)(cheng)分(fen)范圍(wei)。但是在某一(yi)鋼(gang)種(zhong)所(suo)規定的(de)成(cheng)(cheng)(cheng)分(fen)范圍(wei)內,又不(bu)(bu)(bu)使其他(ta)性(xing)能(neng)(neng)有明(ming)顯變化(hua)(hua)(hua),這正(zheng)是我(wo)們所(suo)希望的(de)。

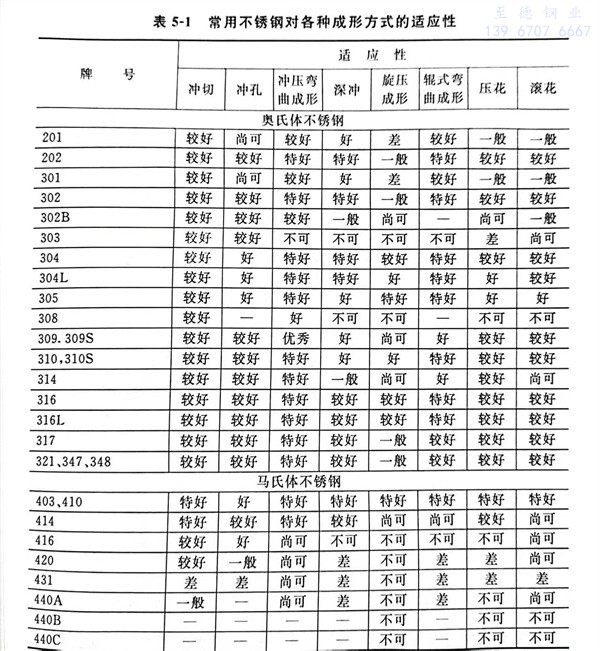

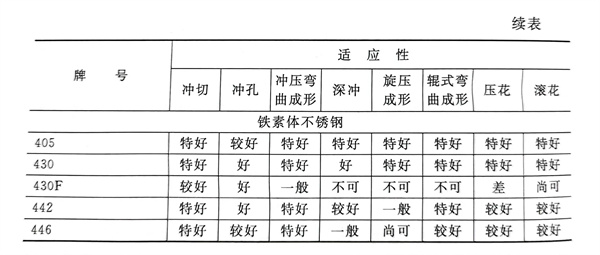

常(chang)用不銹鋼對各種成形(xing)方式的適應性,見(jian)表5-1。