奧氏體不銹鋼采用鎢(wu)極氬弧焊施焊時,焊接電源采用直流正接(焊件接正極),電極采用釷鎢極或鈰鎢極(盡量采用鈰鎢極)。對于要求單面焊雙面成形的焊縫,焊件背面應通氬氣加以保護。

1. 引弧(hu)

引弧(hu)(hu)可采用(yong)高(gao)(gao)頻(pin)引弧(hu)(hu)或高(gao)(gao)頻(pin)脈沖引弧(hu)(hu)。具體操作(zuo)(zuo)為:先使鎢極與(yu)焊件(jian)保持3~5mm的(de)距離,然后(hou)按下控制(zhi)開(kai)關,在電(dian)源高(gao)(gao)頻(pin)、高(gao)(gao)壓(ya)的(de)作(zuo)(zuo)用(yong)下,擊穿間隙,引燃電(dian)弧(hu)(hu)。

電弧(hu)引燃后,應先(xian)將焊槍停留在引弧(hu)處(chu),當獲得一定(ding)大小、明亮清晰的(de)熔池后,即可向(xiang)熔池添加焊絲(si)。為了有(you)效地(di)保護焊接區域,引弧(hu)時應提前(qian)5~10秒送氣(qi),以便吹凈氣(qi)管中的(de)空氣(qi)。

2. 焊接操作

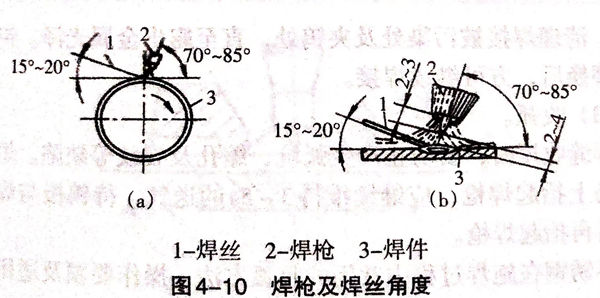

施焊(han)(han)時,焊(han)(han)槍、焊(han)(han)絲及焊(han)(han)件(jian)相互(hu)應保持的(de)距離及傾角如圖(tu)4-10(a)和圖(tu)4-10(b)所示。

焊(han)接(jie)方(fang)向(xiang)(xiang)采用(yong)自右向(xiang)(xiang)左的(de)左焊(han)法,立焊(han)時(shi)由下(xia)而上,焊(han)槍(qiang)以(yi)一定速(su)度移動(dong)。焊(han)槍(qiang)的(de)傾角(jiao)(jiao)一般為70°~85°,焊(han)接(jie)厚度大(da)的(de)焊(han)件時(shi)傾角(jiao)(jiao)可(ke)以(yi)稍大(da)些(xie)(xie),以(yi)增加(jia)熔深;焊(han)接(jie)薄件時(shi)焊(han)槍(qiang)傾角(jiao)(jiao)可(ke)小些(xie)(xie),并適當(dang)提高(gao)焊(han)接(jie)速(su)度。焊(han)絲置于熔池前沿,傾角(jiao)(jiao)為15°~20°。焊(han)接(jie)時(shi),在不妨礙(ai)操作(zuo)者(zhe)視(shi)線(xian)的(de)情況下(xia),應盡(jin)量(liang)采用(yong)短(duan)弧,弧長保持(chi)在2~4mm范圍內。焊(han)槍(qiang)除了(le)沿焊(han)縫長度方(fang)向(xiang)(xiang)做直線(xian)運動(dong)外,還(huan)應盡(jin)量(liang)避免(mian)做橫向(xiang)(xiang)擺動(dong),以(yi)免(mian)不銹鋼過(guo)熱。

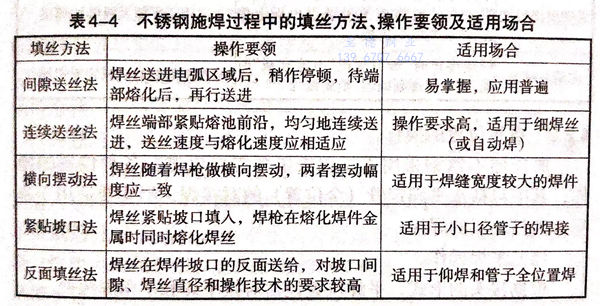

不銹(xiu)鋼施焊過程中的填絲方法、操作要領及適用場合見表4-4。

無論采用哪種方法填(tian)絲(si),焊絲(si)都不應(ying)擾亂氬氣流(liu),焊絲(si)端(duan)頭也(ye)不應(ying)離開保護區,以(yi)免高溫氧化,影響焊接質(zhi)量(liang)。

對于帶卷邊(bian)的(de)薄板焊(han)件(jian)(jian)、封底焊(han)和密封焊(han),可(ke)以不加焊(han)絲。焊(han)接(jie)過程中,由于操作(zuo)不慎(shen),使鎢(wu)極和工件(jian)(jian)相碰,熔池(chi)遭受破(po)壞(huai),產生煙霧,造(zao)成焊(han)縫表面污染(ran)及夾(jia)鎢(wu)等現象時,必須(xu)停止焊(han)接(jie),清(qing)理焊(han)接(jie)被污染(ran)處及夾(jia)鎢(wu)處,直至(zhi)露出金屬光(guang)澤。鎢(wu)極須(xu)重新磨換后,方可(ke)繼(ji)續焊(han)接(jie)。

3. 收弧

焊縫收尾時,要防止產生弧坑、縮孔及裂紋等缺陷。熄(xi)弧后不要馬上抬起焊槍,應繼(ji)續維(wei)持3~5秒的送氣,待鎢極與焊縫稍(shao)冷卻后再抬起焊槍。

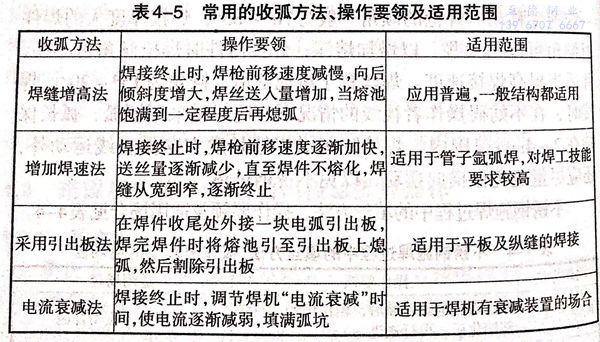

不銹(xiu)鋼在施焊過程中(zhong)常用(yong)的收弧方法(fa)、操(cao)作要領及適用(yong)范圍(wei)見表4-5。