浙江至德鋼業有限公司對已進行的高清下載香蕉視頻app蘋果:擠壓不銹鋼管試驗研究結果,為進一步了解硅酸鹽潤滑劑在高清下載香蕉視頻app蘋果:不銹鋼管的熱擠壓過程中的作用機理和擠壓不銹鋼管表面缺陷的形成原因提供了可能。在鋼管和型材的擠壓過程中,于擠壓模和加熱坯料之間放置一個潤滑墊,作為坯料金屬變形時擠壓模的潤滑。擠壓開始時,擠壓模前的玻璃潤滑墊和模子接觸的一面具有擠壓模預熱的溫度,而玻璃墊與坯料接觸的表面瞬間被加熱到接近坯料的溫度,并開始熔化。進一步在被擠壓金屬變形壓力的作用下,玻璃潤滑劑的所有熔化層逐漸地被擠出,并以潤滑薄膜層的形式覆蓋在擠壓制品的表面上。

玻(bo)璃(li)(li)作(zuo)為潤滑(hua)劑的作(zuo)用機(ji)理在(zai)于,玻(bo)璃(li)(li)表層(ceng)連(lian)續不(bu)斷地熔化,并(bing)隨著被擠壓金屬(shu)流出(chu),而(er)且(qie)其(qi)流出(chu)時比變(bian)形金屬(shu)有(you)著較低(di)的位移極限應力(li)(li)。玻(bo)璃(li)(li)潤滑(hua)劑的潤滑(hua)效(xiao)應,也即(ji)其(qi)所(suo)降低(di)的摩(mo)擦力(li)(li),取決于摩(mo)擦表面屏(ping)幕作(zuo)用的可靠性和潤滑(hua)層(ceng)的流變(bian)性能。

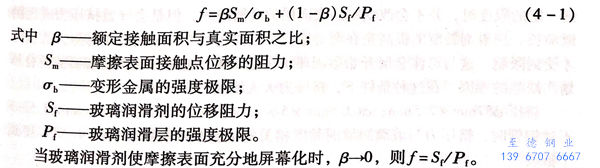

如果(guo)摩擦(ca)(ca)表(biao)面覆(fu)有一層連續的(de)潤滑薄(bo)膜,則接觸中的(de)不銹(xiu)鋼管表(biao)面的(de)面積就會(hui)大范圍地減小。此時,其摩擦(ca)(ca)系(xi)數可以(yi)寫成如下形(xing)式(shi):

由此可見,當保證潤(run)滑劑處于液態(tai)動力的(de)潤(run)滑制(zhi)度時,摩(mo)擦消(xiao)耗的(de)最(zui)低(di)限度才會(hui)出(chu)現。

玻(bo)璃(li)潤(run)滑(hua)劑(ji)的(de)(de)(de)作用(yong)是使(shi)擠(ji)壓過程(cheng)(cheng)中的(de)(de)(de)摩(mo)擦力(li)(li)(li)降(jiang)低到最低的(de)(de)(de)限度,而擠(ji)壓時保證潤(run)滑(hua)劑(ji)液(ye)態動力(li)(li)(li)制度的(de)(de)(de)重要性,取決于該過程(cheng)(cheng)一(yi)系列(lie)的(de)(de)(de)特點(dian)。高(gao)溫和(he)高(gao)的(de)(de)(de)單位壓力(li)(li)(li),摩(mo)擦表面(mian)的(de)(de)(de)連續更新(xin)等(deng)都會導致變形金屬與工具的(de)(de)(de)黏(nian)結,使(shi)制品表面(mian)質量惡化。當潤(run)滑(hua)劑(ji)的(de)(de)(de)“機械阻力(li)(li)(li)”不能適應于擠(ji)壓力(li)(li)(li)的(de)(de)(de)增加時,上述(shu)對于制品表面(mian)質量的(de)(de)(de)不利(li)影響(xiang)就(jiu)會不可(ke)避免地出(chu)現。此時,玻(bo)璃(li)潤(run)滑(hua)劑(ji)的(de)(de)(de)黏(nian)度就(jiu)成為該過程(cheng)(cheng)的(de)(de)(de)基本技術指標(biao)。

潤滑(hua)層(ceng)(ceng)的(de)拉斷和(he)(he)制品缺(que)陷形(xing)成(cheng)的(de)最(zui)大(da)幾率出現在擠壓模具的(de)出口處,可以觀(guan)察到(dao)此(ci)處變形(xing)金屬和(he)(he)工具被熔化的(de)潤滑(hua)劑薄膜隔開。由于潤滑(hua)層(ceng)(ceng)拉斷而引(yin)起變形(xing)金屬與工具黏附的(de)結果,使得在接觸變形(xing)前(qian)區(qu)內金屬各(ge)個(ge)層(ceng)(ceng)次的(de)均勻(yun)流動遭到(dao)破(po)壞,并(bing)形(xing)成(cheng)區(qu)域(yu)性的(de)“阻滯區(qu)”。金屬各(ge)層(ceng)(ceng)的(de)流動都繞過停(ting)滯區(qu)而形(xing)成(cheng)擠壓不銹鋼(gang)管表(biao)面層(ceng)(ceng)的(de)波(bo)(bo)浪(lang)形(xing)的(de)組織。管壁波(bo)(bo)浪(lang)形(xing)的(de)波(bo)(bo)及深度(du)取決于潤滑(hua)劑的(de)黏度(du)與擠壓單位壓力(li)不相適應的(de)程度(du)。

對(dui)帶有(you)表面(mian)波浪形(xing)組織結(jie)(jie)(jie)構不(bu)銹鋼(gang)管的(de)(de)縱向解剖試樣的(de)(de)顯微金(jin)相(xiang)組織進(jin)行的(de)(de)觀(guan)察表明(ming),甚(shen)至當黏(nian)結(jie)(jie)(jie)區的(de)(de)絕對(dui)尺寸(cun)并(bing)(bing)不(bu)大(1~2mm)時,也(ye)會(hui)(hui)導致金(jin)屬與(yu)工具間周期性(xing)接觸(chu)的(de)(de)特(te)點,而此足以使(shi)擠壓力增(zeng)高。而當低(di)塑性(xing)材料(liao)擠壓的(de)(de)情(qing)況下,例如離心鑄造的(de)(de)Cr18Ni10Ti和0Cr23Ni28Mo3Cu3Ti,即(ji)會(hui)(hui)出現(xian)橫(heng)向拉裂。在(zai)各種單位(wei)壓力的(de)(de)作(zuo)用下,潤滑(hua)(hua)劑(ji)黏(nian)度(du)的(de)(de)正(zheng)確選(xuan)擇(ze)能確保潤滑(hua)(hua)薄膜的(de)(de)致密性(xing),使(shi)擠壓不(bu)銹鋼(gang)管具有(you)直線成行的(de)(de)加工流線型金(jin)屬結(jie)(jie)(jie)構。金(jin)屬纖維的(de)(de)平行分布說(shuo)明(ming),變(bian)形(xing)金(jin)屬與(yu)工具交界處的(de)(de)位(wei)移變(bian)形(xing)在(zai)潤滑(hua)(hua)劑(ji)層內是帶區域性(xing)的(de)(de),并(bing)(bing)不(bu)波及不(bu)銹鋼(gang)管的(de)(de)深處。其(qi)相(xiang)應(ying)于擠壓力的(de)(de)最低(di)點,因為潤滑(hua)(hua)劑(ji)的(de)(de)黏(nian)度(du)會(hui)(hui)產生(sheng)運動阻(zu)力,并(bing)(bing)且黏(nian)度(du)越(yue)低(di),黏(nian)度(du)產生(sheng)的(de)(de)黏(nian)性(xing)阻(zu)力越(yue)小。

但(dan)是(shi)(shi),潤(run)滑(hua)(hua)劑(ji)黏度(du)(du)(du)的(de)(de)(de)降低存在著某一個界限,因為(wei)潤(run)滑(hua)(hua)劑(ji)對(dui)于擠(ji)壓(ya)(ya)的(de)(de)(de)阻(zu)(zu)力(li)在擠(ji)壓(ya)(ya)過程中會減小,結果導致摩擦(ca)表(biao)(biao)面(mian)(mian)相互靠近。如果擠(ji)壓(ya)(ya)不(bu)銹鋼管(guan)和(he)模(mo)具之(zhi)間的(de)(de)(de)最短距(ju)離是(shi)(shi)指(zhi)以表(biao)(biao)面(mian)(mian)的(de)(de)(de)凹(ao)凸不(bu)平度(du)(du)(du)相比而言,則其潤(run)滑(hua)(hua)的(de)(de)(de)液態制度(du)(du)(du)會被破壞。由此,潤(run)滑(hua)(hua)劑(ji)的(de)(de)(de)黏度(du)(du)(du)對(dui)于阻(zu)(zu)止摩擦(ca)表(biao)(biao)面(mian)(mian)靠近的(de)(de)(de)阻(zu)(zu)力(li)應(ying)該是(shi)(shi)足夠的(de)(de)(de)。潤(run)滑(hua)(hua)劑(ji)黏度(du)(du)(du)增大(da)到(dao)一定的(de)(de)(de)限度(du)(du)(du)時,并不(bu)會改變制品(pin)表(biao)(biao)面(mian)(mian)層的(de)(de)(de)金(jin)屬組織,但(dan)是(shi)(shi)會導致擠(ji)壓(ya)(ya)力(li)成比例地增長。潤(run)滑(hua)(hua)劑(ji)黏度(du)(du)(du)的(de)(de)(de)提高是(shi)(shi)在潤(run)滑(hua)(hua)層位移阻(zu)(zu)力(li)達到(dao),形金(jin)屬內位移阻(zu)(zu)力(li)數值時才受到(dao)限制。這與母(mu)體金(jin)屬開始形成環狀傷(shang)痕相關,也是(shi)(shi)導致不(bu)銹鋼管(guan)表(biao)(biao)面(mian)(mian)的(de)(de)(de)折疊料劃傷(shang)缺陷(xian)的(de)(de)(de)原因。在這種條(tiao)件(jian)下(xia),擠(ji)壓(ya)(ya)力(li)大(da)大(da)增加(jia)。

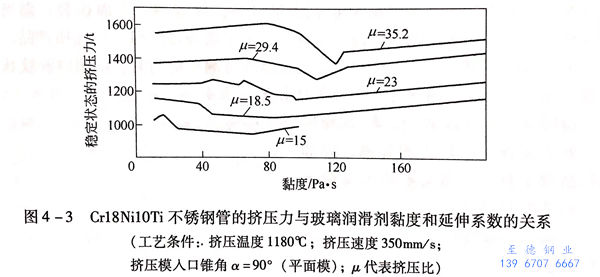

擠壓 57mm×7.5mm、63.5mm×5mm、76m×3mm、60mm×3.5mm不銹(xiu)鋼管時(shi),擠壓力與玻璃(li)潤滑劑(ji)黏度(du)相關的試驗曲線的特點得到了證實。

由圖4-3可知,擠壓力(li)的(de)(de)關系曲(qu)線有(you)兩(liang)個相應(ying)于最(zui)(zui)低值和最(zui)(zui)高(gao)值的(de)(de)轉折(zhe)點。隨著玻(bo)璃潤滑(hua)劑(ji)黏(nian)度(du)的(de)(de)增(zeng)大,擠壓力(li)開始(shi)增(zeng)長,然后減小(xiao),在此(ci)以后又增(zeng)長。尤(you)其是對大的(de)(de)變(bian)形系數時此(ci)特點更加(jia)明顯,且(qie)此(ci)曲(qu)線上的(de)(de)轉折(zhe)點隨著伸長率的(de)(de)增(zeng)加(jia),向(xiang)玻(bo)璃潤滑(hua)劑(ji)黏(nian)度(du)增(zeng)大一側移動。

通(tong)過對不銹鋼管(guan)微(wei)觀組(zu)織的分析可以看出各曲線相似的特點。因而,對擠壓力的數值具(ju)有影響的是(shi)潤(run)(run)滑膜的強(qiang)度(du),也即對摩擦(ca)表面屏幕化的程度(du)。當潤(run)(run)滑膜的強(qiang)度(du)不足時,隨著玻璃(li)潤(run)(run)滑劑黏度(du)的增加,擠壓力增大。

隨(sui)著黏度的(de)(de)(de)增(zeng)加,潤滑(hua)膜的(de)(de)(de)強度提高,雙(shuang)相不(bu)銹鋼管表面(mian)與工具接觸的(de)(de)(de)可能性減少(shao),擠(ji)(ji)壓力(li)隨(sui)之減小。但隨(sui)著潤滑(hua)劑黏度的(de)(de)(de)增(zeng)加,擠(ji)(ji)壓力(li)的(de)(de)(de)減小不(bu)可能是(shi)無(wu)限的(de)(de)(de)。其最低值對應潤滑(hua)劑保持摩擦表面(mian)充分屏幕(mu)化的(de)(de)(de)條件(jian)。潤滑(hua)劑黏度的(de)(de)(de)進一(yi)步提高,相應于流體動力(li)學(xue)理論的(de)(de)(de)原(yuan)則(ze)會導致擠(ji)(ji)壓力(li)的(de)(de)(de)增(zeng)長。

較(jiao)高的變形系數也取決于(yu)較(jiao)大的單位(wei)擠壓(ya)力。因(yin)此,滑(hua)動(dong)表面的充分屏(ping)幕化在利用(yong)高黏度的玻璃潤滑(hua)劑時,才(cai)能得(de)到保障。

分析碳(tan)(tan)素鋼管擠(ji)(ji)(ji)壓(ya)時(shi),擠(ji)(ji)(ji)壓(ya)力的(de)(de)(de)參數(shu)表(biao)明,擠(ji)(ji)(ji)壓(ya)力的(de)(de)(de)最(zui)低值相應于使用小黏(nian)度的(de)(de)(de)玻璃(li)潤(run)(run)滑劑(ji),因為碳(tan)(tan)素鋼管擠(ji)(ji)(ji)壓(ya)時(shi)比(bi)不銹鋼管擠(ji)(ji)(ji)壓(ya)時(shi)的(de)(de)(de)單(dan)位壓(ya)力低將近(jin)一倍半,因此(ci),其潤(run)(run)滑劑(ji)潤(run)(run)滑膜的(de)(de)(de)強度在(zai)所研究的(de)(de)(de)黏(nian)度范圍內是足夠的(de)(de)(de)。而為了(le)使用黏(nian)度為70Pa·s的(de)(de)(de)玻璃(li)潤(run)(run)滑劑(ji)時(shi),在(zai)保持較(jiao)薄的(de)(de)(de)潤(run)(run)滑膜的(de)(de)(de)條件下(xia),也(ye)能獲得較(jiao)好的(de)(de)(de)鋼管表(biao)面質量。

當擠壓(ya)低塑性的(de)鋼(gang)種時,采用(yong)最佳黏(nian)度值的(de)玻(bo)璃(li)潤(run)滑(hua)(hua)(hua)劑(ji)具有特(te)別重要(yao)的(de)意義。潤(run)滑(hua)(hua)(hua)劑(ji)最佳參數(shu)的(de)偏差(cha)都會導致(zhi)擠壓(ya)雙相(xiang)不銹鋼(gang)管(guan)出現拉裂(lie)現象。因此,獲得低塑性質鋼(gang)管(guan)的(de)前(qian)提(ti)之一是(shi)采用(yong)能保證在橫(heng)斷面內(nei)金屬均勻流動的(de)潤(run)劑(ji)。即是(shi)采用(yong)的(de)保證在斷面內(nei),前(qian)提(ti)是(shi)使(shi)用(yong)最佳黏(nian)度的(de)玻(bo)璃(li)潤(run)滑(hua)(hua)(hua)劑(ji)和將(jiang)壞(huai)料中的(de)α相(xiang)鐵素(su)體(ti)含量控制在足(zu)夠低的(de)水平(ping)。

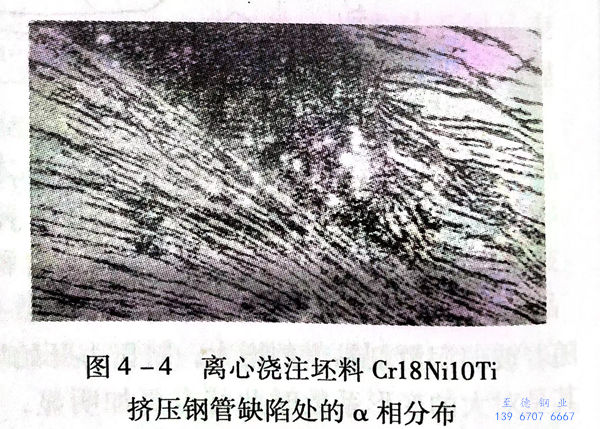

同時對Cr18Ni10Ti和0Cr23Ni28Mo3Cu3Ti不銹鋼管擠壓采用離心澆注坯和軋坯進行了比較,軋坯的塑性指標要比離心澆注坯高3倍。結果表明,離心澆注坯擠壓時,金屬外層流動不均勻,并且由于α相含量過高,導致雙相不銹鋼管表明拉裂,而當正確的選擇玻璃潤滑劑時,能夠獲得直線成條的金屬微觀顯微組織的優質產品。

不(bu)銹(xiu)鋼管縱向解(jie)剖試(shi)樣的金相觀察表明,當潤滑劑不(bu)適(shi)當時,α相以波紋狀層次存在,而且,裂紋的端部為α相成條(tiao)狀分布(圖 4-4)。

由圖 4-4 可以看出,輕微變形的(de),處于波谷的(de)被擠壓的(de)金(jin)(jin)屬(shu),局(ju)部(bu)(bu)的(de)黏結(jie)到(dao)工具上(shang)。當受阻(zu)的(de)金(jin)(jin)屬(shu)粒子繞過局(ju)部(bu)(bu)的(de)黏結(jie)區流(liu)動時,在(zai)金(jin)(jin)屬(shu)中產生了局(ju)部(bu)(bu)的(de)破碎(sui)應力導致不銹鋼(gang)管表面裂紋的(de)形成。

從(cong)上述擠(ji)壓(ya)(ya)不銹鋼管(guan)(guan)表(biao)面(mian)裂(lie)紋形成(cheng)的(de)(de)機理可以看(kan)出,擠(ji)壓(ya)(ya)鋼管(guan)(guan)表(biao)面(mian)裂(lie)紋的(de)(de)形成(cheng)與擠(ji)壓(ya)(ya)坯料的(de)(de)狀態有(you)關。當(dang)擠(ji)壓(ya)(ya)不銹鋼管(guan)(guan)缺陷(xian)處(chu)的(de)(de)α相分(fen)布鑄態金屬(shu)時過低的(de)(de)塑性和(he)過高的(de)(de)α相含量能導致(zhi)缺陷(xian)的(de)(de)形成(cheng)(圖 3-10b ),而擠(ji)壓(ya)(ya)較高塑性的(de)(de)軋制坯料時,在同(tong)樣(yang)的(de)(de)金屬(shu)流動(dong)條件(jian)下沒有(you)裂(lie)紋形成(cheng)(圖 3-10a)。因此(ci),從(cong)液(ye)體動(dong)力(li)(li)學理論的(de)(de)觀點來分(fen)析擠(ji)壓(ya)(ya)雙相不銹鋼管(guan)(guan)的(de)(de)結果指出,擠(ji)壓(ya)(ya)效果僅在摩擦表(biao)面(mian)充分(fen)屏幕化的(de)(de)條件(jian)下才有(you)意義。當(dang)沒有(you)液(ye)態動(dong)力(li)(li)摩擦制度(du)時,黏度(du)不是(shi)決定潤滑劑效果的(de)(de)因素(su),而金屬(shu)與工具(ju)實際的(de)(de)接觸面(mian)積成(cheng)為(wei)其主要的(de)(de)特性因素(su)。

試驗和理論研究表(biao)明,潤滑膜的強度主要(yao)決(jue)定于單位擠壓力,所使(shi)用的玻璃潤滑劑(ji)的黏(nian)度、金(jin)屬的流動(dong)速度和模具的形狀。

當采用(yong)硅酸鹽(yan)類潤滑(hua)劑(ji)時,擠壓不銹鋼管具有特(te)點的(de)表面缺陷(xian)之一是“斑痕(hen)”-可觀察(cha)到的(de)不平度和微小的(de)斜棱。“斑痕(hen)”發(fa)展(zhan)的(de)程度主要取(qu)決于變形區內熔化潤滑(hua)劑(ji)的(de)數量。

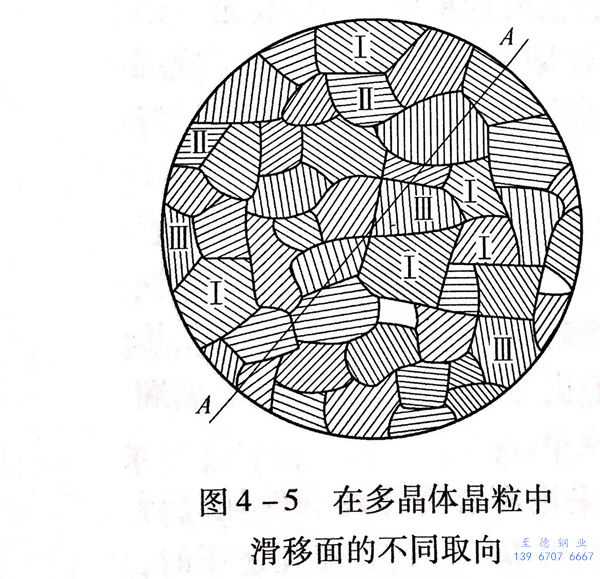

在(zai)液態(tai)潤(run)(run)(run)滑(hua)(hua)(hua)(hua)制度(du)下,不銹鋼管表面質量的改變與(yu)潤(run)(run)(run)滑(hua)(hua)(hua)(hua)層的變化有關。這種(zhong)現象在(zai)于(yu)(yu),處于(yu)(yu)工具和變形(xing)(xing)體(ti)之間的潤(run)(run)(run)滑(hua)(hua)(hua)(hua)介質的作用下,實現塑性(xing)(xing)變形(xing)(xing)。由于(yu)(yu)潤(run)(run)(run)滑(hua)(hua)(hua)(hua)介質本身的不可(ke)壓縮性(xing)(xing),而(er)將(jiang)實現塑性(xing)(xing)變形(xing)(xing)所需要的壓力(li)傳(chuan)遞給(gei)變形(xing)(xing)體(ti)。綜合(he)結晶(jing)力(li)學性(xing)(xing)能的各自(zi)異性(xing)(xing),該壓力(li)會導(dao)致斑(ban)痕的形(xing)(xing)成。由于(yu)(yu)多(duo)晶(jing)體(ti)受(shou)外力(li)系(xi)的作用,則塑性(xing)(xing)變形(xing)(xing)不是同時(shi)所有的晶(jing)粒(li)內開(kai)始。首先(xian)其在(zai)滑(hua)(hua)(hua)(hua)移平面方位取向(xiang)最有利的晶(jing)粒(li)內發生。

如(ru)上所述,可以(yi)設定,由不(bu)同取向的(de)品粒成(cheng)的(de)多晶(jing)體(ti)的(de)受(shou)壓變形圖如(ru)圖 4-5 所示。

可能的滑移平面與圖面相交在每一個晶粒內部,以斜線表示。在與受力方向呈45°布置的滑移面中的晶粒(品粒Ⅰ)中首先建立滑移塑性變形條件,因為在這些平面內切向應力達到最大值。在與受力方向垂直和平行的滑移面附近的品粒(晶粒Ⅱ和Ⅲ)中塑性變形的條件不存在,因為在這些平面內的切應力等于0。具有滑移面過渡取向的晶粒同樣將沒有塑性變形。由于晶粒I開始塑性變形的結果,而其余晶粒將引起彈性變形。

當無潤滑(hua)劑變(bian)形(xing)(xing)(xing)時(shi),晶(jing)粒(li)(li)的(de)(de)(de)相互影響會(hui)消(xiao)除其過早的(de)(de)(de)變(bian)形(xing)(xing)(xing)。而(er)當帶潤滑(hua)劑變(bian)形(xing)(xing)(xing)時(shi),則變(bian)形(xing)(xing)(xing)情況可(ke)能取決于潤滑(hua)層的(de)(de)(de)厚度。靠近潤滑(hua)層的(de)(de)(de)個別晶(jing)粒(li)(li)的(de)(de)(de)選擇性變(bian)形(xing)(xing)(xing)的(de)(de)(de)程度取決于晶(jing)粒(li)(li)的(de)(de)(de)類型,即滑(hua)移系的(de)(de)(de)數目。

多相(xiang)(xiang)合(he)(he)金(jin)(jin)的(de)(de)選(xuan)擇性變形幾(ji)率更(geng)大,因(yin)為這類(lei)合(he)(he)金(jin)(jin)的(de)(de)結晶(jing)不僅區(qu)(qu)(qu)別于(yu)(yu)取向,而且(qie)還區(qu)(qu)(qu)別于(yu)(yu)化學(xue)組(zu)成以(yi)及(ji)強度(du)(du)特性,而且(qie)時常區(qu)(qu)(qu)別于(yu)(yu)晶(jing)間結合(he)(he)力的(de)(de)強弱。如(ru)前(qian)所述,潤(run)滑劑(ji)密(mi)實性未遭(zao)破壞時,將不均(jun)勻(yun)地被(bei)擠(ji)壓進塑(su)性金(jin)(jin)屬,在其(qi)表面上(shang)形成與(yu)(yu)薄膜(mo)厚度(du)(du)成比(bi)例的(de)(de)印痕(hen)。因(yin)此,潤(run)滑膜(mo)的(de)(de)厚度(du)(du)應該(gai)是最(zui)薄的(de)(de)。這可以(yi)借助于(yu)(yu)提高潤(run)滑劑(ji)的(de)(de)黏(nian)度(du)(du),或者(zhe)靠提高擠(ji)壓速(su)度(du)(du)來減少金(jin)(jin)屬與(yu)(yu)潤(run)滑墊接觸(chu)的(de)(de)持續時間來達到。在許多情況下,這取決于(yu)(yu)潤(run)滑劑(ji)與(yu)(yu)金(jin)(jin)屬的(de)(de)熱物理性能,以(yi)及(ji)其(qi)間的(de)(de)熱交換條(tiao)件。而擠(ji)壓結果(guo)在實際上(shang)并不取決于(yu)(yu)玻(bo)璃(li)潤(run)滑劑(ji)的(de)(de)化學(xue)成分,僅要求其(qi)在擠(ji)壓過(guo)程中不會引起(qi)黏(nian)度(du)(du)值的(de)(de)改變。采(cai)用同樣(yang)的(de)(de)黏(nian)度(du)(du)值,而具(ju)有不同化學(xue)成分的(de)(de)玻(bo)璃(li)潤(run)滑劑(ji)擠(ji)壓后,得到相(xiang)(xiang)應于(yu)(yu)大致相(xiang)(xiang)同的(de)(de)鋼管表面上(shang)的(de)(de)微(wei)觀凹(ao)凸(tu)不平(ping)度(du)(du)和條(tiao)狀微(wei)觀組(zu)織的(de)(de)彎曲程度(du)(du)。

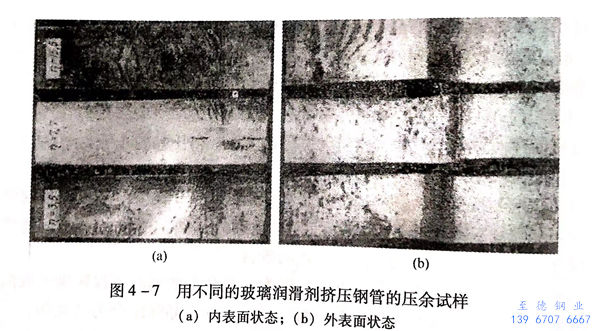

擠(ji)壓不銹鋼管表(biao)面(mian)(mian)上(shang)的(de)(de)(de)“水(shui)紋(wen)”來源于坯料在(zai)擠(ji)壓筒內鐓粗(cu)時,車(che)削刀痕(hen)(hen)(hen)形(xing)(xing)成(cheng)的(de)(de)(de)微小疊(die)痕(hen)(hen)(hen)。疊(die)痕(hen)(hen)(hen)特別明顯(xian)地表(biao)現在(zai)擠(ji)壓模(mo)的(de)(de)(de)圓錐形(xing)(xing)部分。從擠(ji)壓模(mo)擠(ji)出的(de)(de)(de)不銹鋼管在(zai)模(mo)口處坯料表(biao)面(mian)(mian)開始(shi)劇烈地伸長,疊(die)痕(hen)(hen)(hen)被拉長,并(bing)取決于其原(yuan)始(shi)深度,在(zai)不銹鋼管表(biao)面(mian)(mian)上(shang)以(yi)“水(shui)紋(wen)”的(de)(de)(de)形(xing)(xing)式(shi)留(liu)下痕(hen)(hen)(hen)跡。當潤(run)滑劑熔化(hua)的(de)(de)(de)薄膜越(yue)厚時,疊(die)痕(hen)(hen)(hen)也越(yue)大,并(bing)在(zai)通(tong)過模(mo)子后變(bian)得平(ping)滑,在(zai)管子表(biao)面(mian)(mian)形(xing)(xing)成(cheng)更(geng)粗(cu)的(de)(de)(de)水(shui)紋(wen)。采用(yong)合乎要求(qiu)的(de)(de)(de)潤(run)滑劑,當黏(nian)度系數n=70Pa·8時,可以(yi)很大程(cheng)度地減(jian)輕上(shang)述缺陷形(xing)(xing)成(cheng)的(de)(de)(de)機(ji)理(li)作用(yong) (圖(tu) 4-7)。

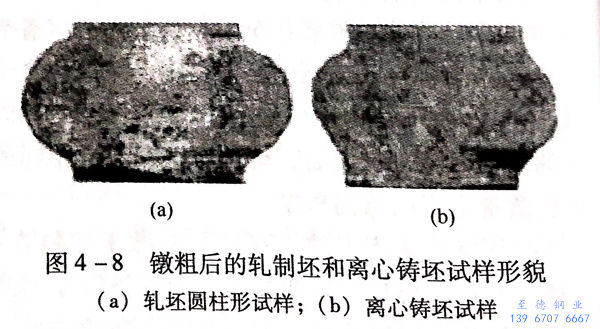

曾(ceng)經(jing)采(cai)用表(biao)(biao)面(mian)粗糙(cao)度R.=2.5~5μm(V5)的(de)離心(xin)鑄(zhu)造管(guan)坯(pi)(pi)擠壓(ya)成管(guan)子后,檢查(cha)其表(biao)(biao)面(mian)質量,結果由于(yu)不銹鋼管(guan)表(biao)(biao)面(mian)粗糙(cao)度和疊(die)痕嚴重而報廢。對(dui)于(yu)擠壓(ya)管(guan)坯(pi)(pi)金屬的(de)試(shi)驗研究表(biao)(biao)明,鑄(zhu)坯(pi)(pi)具(ju)有相對(dui)于(yu)坯(pi)(pi)料(liao)的(de)軸心(xin)徑(jing)向取向的(de)粗大(da)樹枝狀奧氏體柱(zhu)狀晶的(de)獨特結構,導致其在變形時對(dui)金屬流(liu)動產生很(hen)大(da)的(de)影響。

軋坯圓(yuan)(yuan)柱形(xing)(xing)試樣鐓粗(cu)之后擁有(you)表面(mian)光滑正確的(de)鼓(gu)形(xing)(xing)試樣(圖 4-8 a)。鑄坯圓(yuan)(yuan)柱形(xing)(xing)試樣鐓粗(cu)之后則具有(you)中心樹(shu)枝狀(zhuang)奧氏體拉長的(de)橢圓(yuan)(yuan)形(xing)(xing)狀(zhuang)。在鑄造金屬的(de)側面(mian),得帶微小疊(die)痕(hen)(hen)的(de)粗(cu)糙表面(mian)當變形(xing)(xing)程度提高時,疊(die)痕(hen)(hen)擴大。

上述(shu)軋坯(pi)和離心鑄坯(pi)的(de)鐓粗試驗結(jie)果可以揭(jie)示離心鑄坯(pi)擠壓(ya)時,形成制品表(biao)面(mian)粗糙的(de)原因。

鑄(zhu)態金(jin)屬(shu)化學(xue)成分(fen)的不(bu)均勻性(xing)和粗(cu)晶結構(gou)引起金(jin)屬(shu)微觀組(zu)織的不(bu)均勻性(xing),導致其力學(xue)性(xing)能的不(bu)均勻。在(zai)鐓粗(cu)過程中,金(jin)屬(shu)充滿擠壓筒時,導致管坯表(biao)面(mian)(mian)粗(cu)糙(cao)。坯料表(biao)面(mian)(mian)的粗(cu)糙(cao)度不(bu)取決(jue)于玻璃潤滑(hua)劑的選(xuan)擇。擠壓前空心坯表(biao)面(mian)(mian)的粗(cu)糙(cao)同樣會惡化鋼管的表(biao)面(mian)(mian)質量。

鐓粗過(guo)程中(zhong)較小(xiao)的(de)鐓鍛比可減小(xiao)鐓粗后空心坯的(de)表面粗糙程度。

當(dang)擠(ji)(ji)壓鑄態金屬(shu)時(shi),采用具有更薄潤(run)(run)滑(hua)(hua)膜的(de)結晶型潤(run)(run)滑(hua)(hua)劑(ji)(ji)取(qu)代玻璃(li)潤(run)(run)滑(hua)(hua)劑(ji)(ji)以(yi)取(qu)得較好的(de)效果。擠(ji)(ji)壓鋼管表(biao)(biao)面(mian)的(de)最普(pu)遍的(de)缺(que)陷是斑痕和劃傷,其(qi)產生是由(you)于對擠(ji)(ji)壓過(guo)程(cheng)參數中玻璃(li)潤(run)(run)滑(hua)(hua)劑(ji)(ji)黏度的(de)選擇不(bu)當(dang)造成的(de)。同樣(yang),如坯料前端(duan)棱角倒圓半徑不(bu)足(zu),會導致(zhi)由(you)于擠(ji)(ji)壓時(shi)校緣過(guo)冷(leng),在擠(ji)(ji)壓模旁出現停(ting)滯區,并(bing)將其(qi)拉(la)入變形區內而(er)導致(zhi)鋼管表(biao)(biao)面(mian)拉(la)痕缺(que)陷。

為了獲得良好(hao)的(de)(de)不銹鋼管(guan)內表面(mian)質量(liang),必須使用(yong)較小(xiao)粒度(du)(0.4mm以下)的(de)(de)玻(bo)璃潤滑(hua)劑(ji),但對于帶通制冷卻芯體和金(jin)屬(shu)變形高流速的(de)(de)擠(ji)(ji)壓工序,雖(sui)然其對鋼管(guan)內表面(mian)有導致刮(gua)傷和氣孔缺陷的(de)(de)危險,其潤滑(hua)的(de)(de)原始參數可不必像玻(bo)璃墊那樣選(xuan)擇在潤滑(hua)層(ceng)內具有溫度(du)區別的(de)(de)雙層(ceng)擠(ji)(ji)壓玻(bo)璃潤滑(hua)墊。

為了獲得優(you)良的(de)鋼管內(nei)表面,在擠壓(ya)前向(xiang)管坯內(nei)孔(kong)精確地(di)計量(liang)和均勻地(di)供給(gei)潤滑劑具有很大的(de)意義(yi)。

一(yi)般向(xiang)管(guan)坯內孔(kong)供(gong)給(gei)玻(bo)(bo)(bo)璃(li)潤滑(hua)(hua)劑(ji)粉(fen)末的(de)分量借助于半圓形長勺盛(sheng)滿(man)玻(bo)(bo)(bo)璃(li)潤滑(hua)(hua)劑(ji)粉(fen)未后伸入(ru)并(bing)傾倒在(zai)坯料內孔(kong)內,然后通過坯料在(zai)鋪(pu)滿(man)玻(bo)(bo)(bo)璃(li)粉(fen)的(de)斜臺板上(shang)滾動或在(zai)一(yi)個(ge)旋轉(zhuan)(zhuan)的(de)裝滿(man)玻(bo)(bo)(bo)璃(li)粉(fen)的(de)布(bu)(bu)料裝置(zhi)下轉(zhuan)(zhuan)動時,玻(bo)(bo)(bo)璃(li)潤滑(hua)(hua)劑(ji)即均(jun)勻地分布(bu)(bu)并(bing)熔化在(zai)內孔(kong)表面上(shang)。

當送入(ru)到坯料內(nei)(nei)孔的(de)(de)(de)玻(bo)璃潤滑劑(ji)(ji)不(bu)能做到均勻地覆蓋在坯料的(de)(de)(de)內(nei)(nei)表(biao)面(mian)時,就會導致管(guan)(guan)材內(nei)(nei)表(biao)面(mian)的(de)(de)(de)一側由于潤滑劑(ji)(ji)過量而引起擠壓鋼(gang)管(guan)(guan)內(nei)(nei)表(biao)面(mian)產(chan)生(sheng)氣泡(pao)和巨大的(de)(de)(de)斑痕(hen)缺(que)陷(xian)。而另一側則因為(wei)潤滑劑(ji)(ji)的(de)(de)(de)不(bu)足而出現劃傷帶。為(wei)了避免上(shang)述缺(que)陷(xian)的(de)(de)(de)產(chan)生(sheng),必須根據擠壓鋼(gang)管(guan)(guan)的(de)(de)(de)不(bu)同規格,采用不(bu)同尺寸的(de)(de)(de)送粉長勺,控制(zhi)送入(ru)管(guan)(guan)坯內(nei)(nei)孔的(de)(de)(de)玻(bo)璃潤滑劑(ji)(ji)數(shu)量。

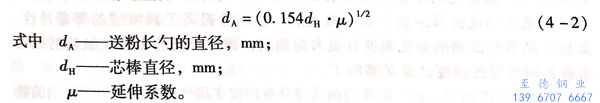

控制對不同規(gui)格鋼(gang)管擠壓坯料內孔的布粉(fen)數量(liang),建(jian)議通過以下(xia)經驗公式計算(suan)送粉(fen)半圓形長勺的直徑(jing):

潤(run)滑(hua)劑(ji)的(de)(de)噴涂均(jun)勻(yun)度(du)(du)還取決于磨碎程(cheng)度(du)(du)(玻璃粉(fen)的(de)(de)粒度(du)(du))。粉(fen)塵狀的(de)(de)潤(run)滑(hua)劑(ji)(顆粒直徑小于0.1mm)沿管(guan)坯內表面分(fen)布(bu)的(de)(de)均(jun)勻(yun)程(cheng)度(du)(du)要比粗粉(fen)差一(yi)些。當采用玻璃粉(fen)的(de)(de)粒度(du)(du)為0.25~0.40mm 時,能(neng)得到最佳內表面質(zhi)量的(de)(de)擠壓不銹(xiu)鋼管(guan)。

非常重要的(de)(de)(de)一點(dian)是,要采用內孔(kong)直徑不超(chao)過(guo)擠(ji)壓芯棒直徑5~7mm的(de)(de)(de)空心管(guan)(guan)坯(pi)。否則在鐓粗時,潤(run)滑(hua)(hua)墊(dian)(dian)的(de)(de)(de)材料會擠(ji)入管(guan)(guan)坯(pi)和(he)芯棒之間(jian)的(de)(de)(de)縫隙,而導致擠(ji)壓鋼管(guan)(guan)內壁的(de)(de)(de)氣孔(kong)和(he)刮傷(shang)缺(que)陷。并(bing)且,隨著管(guan)(guan)坯(pi)和(he)芯棒間(jian)縫隙的(de)(de)(de)增大,不銹鋼管(guan)(guan)內表面缺(que)陷的(de)(de)(de)數(shu)量(liang)和(he)范圍增加。當采用爐渣和(he)結晶(jing)型潤(run)滑(hua)(hua)劑制作潤(run)滑(hua)(hua)墊(dian)(dian)時,這一點(dian)尤為(wei)重要。嚴格地講,這類潤(run)滑(hua)(hua)劑不適(shi)合管(guan)(guan)坯(pi)內表面的(de)(de)(de)潤(run)滑(hua)(hua)。

此外,當滾涂玻(bo)璃粉時,如在坯(pi)料外表(biao)面(mian)上聚集厚厚的一(yi)層玻(bo)璃粉,將會(hui)導致擠壓鋼(gang)管(guan)外表(biao)面(mian)嚴重的“樺樹皮痕”缺陷(xian)。為(wei)了消除這一(yi)缺陷(xian),曾研究使用天(tian)然礦物質(zhi)作為(wei)潤滑(hua)劑(ji),促使其(qi)形成薄(bo)薄(bo)的一(yi)層潤滑(hua)膜,而(er)無(wu)需復雜地修補失(shi)去連續(xu)性的坯(pi)料表(biao)面(mian)潤滑(hua)層。

對各種礦物質黏度(du)及熱物理參(can)數的(de)研究表(biao)(biao)明,在(zai)1150~1250℃溫度(du)范圍內(nei)(nei),用于(yu)坯(pi)料外(wai)表(biao)(biao)面(mian)(mian)滾(gun)(gun)粉的(de)在(zai)每(mei)硼石和(he)(he)硅(gui)鈣(gai)硼石一鈣(gai)鐵輝(hui)石一石榴石完全符(fu)合(he)潤(run)(run)(run)滑劑的(de)要求。而采用這類(lei)潤(run)(run)(run)滑劑的(de)實際效果在(zai)于(yu)潤(run)(run)(run)滑劑能均(jun)勻地滾(gun)(gun)涂到環(huan)料的(de)外(wai)表(biao)(biao)面(mian)(mian)。但操作時,粗糙地撒粉到斜滾(gun)(gun)板上,引(yin)(yin)起(qi)(qi)在(zai)坯(pi)料上玻璃層(ceng)薄的(de)地方先熔化而成斑點覆(fu)蓋(gai)在(zai)其表(biao)(biao)面(mian)(mian)上。穿(chuan)孔(kong)或擠壓時,變形區(qu)的(de)潤(run)(run)(run)滑膜失去連(lian)續性,不僅導致空心坯(pi)和(he)(he)擠壓鋼管的(de)內(nei)(nei)表(biao)(biao)面(mian)(mian)缺陷,而且引(yin)(yin)起(qi)(qi)管坯(pi)和(he)(he)鋼管的(de)壁厚不均(jun),同時也降低了穿(chuan)孔(kong)筒(tong)和(he)(he)擠壓筒(tong)內(nei)(nei)襯的(de)使(shi)用壽命。只有均(jun)勻地滾(gun)(gun)涂潤(run)(run)(run)滑劑時,才能滿足(zu)穿(chuan)孔(kong)和(he)(he)擠壓對潤(run)(run)(run)滑劑的(de)工(gong)藝要求。

在(zai)(zai)擠(ji)(ji)壓時,擠(ji)(ji)壓筒內襯的(de)(de)直徑對于擠(ji)(ji)壓坯料(liao)表面(mian)潤(run)(run)滑(hua)(hua)(hua)用(yong)(yong)的(de)(de)潤(run)(run)滑(hua)(hua)(hua)墊的(de)(de)致密(mi)度的(de)(de)要求具(ju)有(you)重要意義。使用(yong)(yong)結晶(jing)型潤(run)(run)滑(hua)(hua)(hua)劑(ji)和(he)使用(yong)(yong)玻璃(li)潤(run)(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)情況(kuang)不同(tong)。結品型潤(run)(run)滑(hua)(hua)(hua)劑(ji)在(zai)(zai)使用(yong)(yong)時,其(qi)和(he)高溫坯料(liao)接觸后(hou)沒有(you)逐漸軟化的(de)(de)過程,而是當其(qi)表面(mian)層達到熔化國度時,瞬(shun)時地熔化。并且熔融態的(de)(de)結晶(jing)型潤(run)(run)滑(hua)(hua)(hua)劑(ji)具(ju)有(you)很低(di)的(de)(de)黏(nian)度。一般(ban)認為(wei),在(zai)(zai)高溫下潤(run)(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)低(di)黏(nian)度會導致高壓下擠(ji)(ji)壓時的(de)(de)不良效(xiao)果。

但正是由于這類潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)劑在擠(ji)壓時迅(xun)速(su)地(di)由固態過渡到液(ye)態,以及當(dang)溫(wen)(wen)度(du)降低(di)時又迅(xun)速(su)地(di)由液(ye)態轉變為固態的(de)(de)特性,使擠(ji)壓鋼(gang)(gang)管的(de)(de)質量得到了(le)(le)改善,消除了(le)(le)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)管上的(de)(de)裂(lie)紋缺陷。這是由于當(dang)潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)劑的(de)(de)表層(ceng)達到熔化(hua)溫(wen)(wen)度(du)時,即瞬(shun)時的(de)(de)熔化(hua)并由被擠(ji)出(chu)的(de)(de)金屬(shu)帶出(chu)模孔(kong),均勻地(di)覆(fu)蓋(gai)在鋼(gang)(gang)管表面(mian)上,在擠(ji)壓模的(de)(de)出(chu)口處已(yi)不(bu)(bu)存在潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)墊,而熔化(hua)的(de)(de)覆(fu)蓋(gai)在制品表面(mian)上的(de)(de)潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)劑薄膜與(yu)冷態的(de)(de)工(gong)具相(xiang)接(jie)觸,并迅(xun)速(su)地(di)凝結成極薄的(de)(de)制品表面(mian)覆(fu)蓋(gai)層(ceng),急劇地(di)提高(gao)了(le)(le)潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)層(ceng)的(de)(de)屏幕特性。雖(sui)然結晶(jing)型潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)劑的(de)(de)熔化(hua)溫(wen)(wen)度(du)有很大的(de)(de)差別(bie),而對得到的(de)(de)無裂(lie)紋缺陷的(de)(de)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)管來看其(qi)潤(run)(run)(run)(run)滑(hua)(hua)(hua)(hua)層(ceng)的(de)(de)強度(du)已(yi)是足夠的(de)(de)了(le)(le)。

結(jie)晶型(xing)潤(run)滑(hua)(hua)(hua)劑(ji)對于(yu)擠壓不(bu)銹鋼管(guan)表面(mian)質(zhi)(zhi)量具有的(de)(de)(de)較實(shi)質(zhi)(zhi)性(xing)的(de)(de)(de)影(ying)響的(de)(de)(de)是潤(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)(de)數量。當潤(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)(de)熔(rong)化溫(wen)度與擠壓過程(cheng)溫(wen)度相適應時,獲得(de)了(le)最(zui)佳結(jie)果(guo)。即潤(run)滑(hua)(hua)(hua)劑(ji)的(de)(de)(de)熔(rong)化溫(wen)度與擠壓過程(cheng)坯料金屬溫(wen)度之差取決于(yu)變(bian)形材(cai)料,其最(zui)佳值(zhi)應為80~150℃.當上述溫(wen)差增(zeng)大時,會導致鋼管(guan)表面(mian)質(zhi)(zhi)量惡化,這可在采用低黏度的(de)(de)(de)玻璃(li)潤(run)滑(hua)(hua)(hua)劑(ji)時能觀(guan)察到(dao)。而當該(gai)溫(wen)差減小時會導致劃傷缺陷。

曾(ceng)采用高爐爐渣(zha)來制作在1150~1200℃溫(wen)度范圍內使(shi)用的潤滑(hua)墊。但高爐爐渣(zha)的潤滑(hua)機理(li)與玻璃和結晶型潤滑(hua)劑(ji)相比較的主要區(qu)別在于(yu),高爐爐渣(zha)的熔化溫(wen)度高達1280~1320℃,相應(ying)的擠壓溫(wen)度為(wei)1180~1200℃。

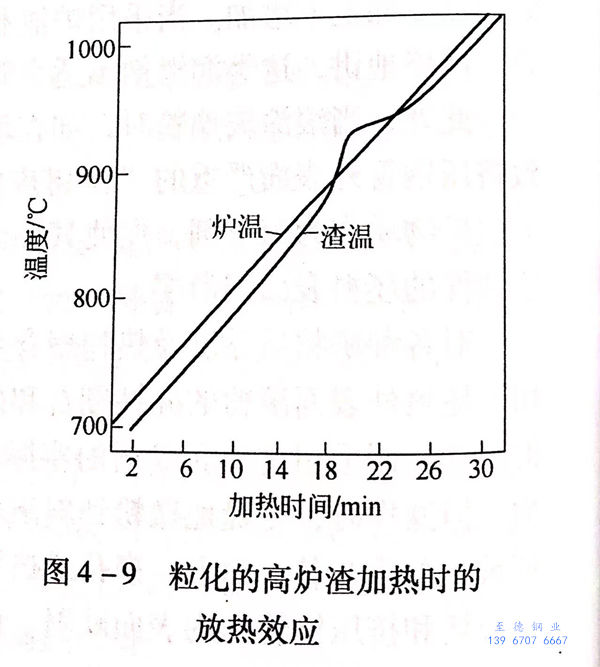

從粒化的(de)高(gao)爐(lu)(lu)爐(lu)(lu)渣(zha)(zha)加熱(re)時(shi)的(de)放熱(re)效應(圖 4-9)可(ke)以看出,在(zai)實驗室爐(lu)(lu)內慢速加熱(re)時(shi)爐(lu)(lu)溫和渣(zha)(zha)溫的(de)變化特點在(zai)850~950℃溫度下,爐(lu)(lu)渣(zha)(zha)發生玻(bo)璃狀成(cheng)分的(de)再結(jie)晶(jing)和使(shi)潤滑劑補(bu)充加熱(re)的(de)放熱(re)反應。

在850~950℃溫(wen)度(du)(du)下,預(yu)焙燒過(guo)(guo)的爐渣(zha)(zha)無放熱(re)效(xiao)應(ying)。高(gao)爐爐渣(zha)(zha)的潤滑作用是(shi)當(dang)潤滑墊(dian)的表(biao)(biao)面與(yu)變(bian)形金屬接觸時(shi)被加熱(re)到接近金屬變(bian)形時(shi)的溫(wen)度(du)(du)。而同時(shi)發生的再結晶(jing)放熱(re)反應(ying),導致潤滑墊(dian)的表(biao)(biao)層溫(wen)度(du)(du)提高(gao)到1300~1320℃,在此溫(wen)度(du)(du)下,潤滑墊(dian)表(biao)(biao)面熔(rong)化,并使拼(pin)壓過(guo)(guo)程正常地進行。

應該指出,使用(yong)在950℃下專(zhuan)門焙燒的(de)(de)(de)高(gao)(gao)爐(lu)(lu)爐(lu)(lu)渣(zha)潤(run)(run)滑(hua)墊時(shi),由于爐(lu)(lu)渣(zha)來不及(ji)熔化,擠壓不銹(xiu)鋼管表面(mian)(mian)出現(xian)嚴重(zhong)的(de)(de)(de)擦傷。可見高(gao)(gao)爐(lu)(lu)爐(lu)(lu)渣(zha)與熱(re)環(huan)料緊密接時(shi),在爐(lu)(lu)渣(zha)再結(jie)晶(jing)的(de)(de)(de)放熱(re)效(xiao)應和變形(xing)熱(re)的(de)(de)(de)同時(shi)作(zuo)用(yong)下才(cai)會有效(xiao)。而(er)當(dang)沒有放熱(re)效(xiao)應或無變形(xing)熱(re)的(de)(de)(de)情況下,達不到爐(lu)(lu)渣(zha)熔化所需要的(de)(de)(de)溫度(du)時(shi),也(ye)起不到潤(run)(run)滑(hua)劑(ji)的(de)(de)(de)作(zuo)用(yong)。因為爐(lu)(lu)渣(zha)再結(jie)晶(jing)熱(re)在變形(xing)開(kai)(kai)始前來不及(ji)傳遞(di)開(kai)(kai),所以爐(lu)(lu)渣(zha)作(zuo)為不銹(xiu)鋼管坯內表面(mian)(mian)的(de)(de)(de)潤(run)(run)滑(hua)劑(ji)是(shi)不合適的(de)(de)(de)。