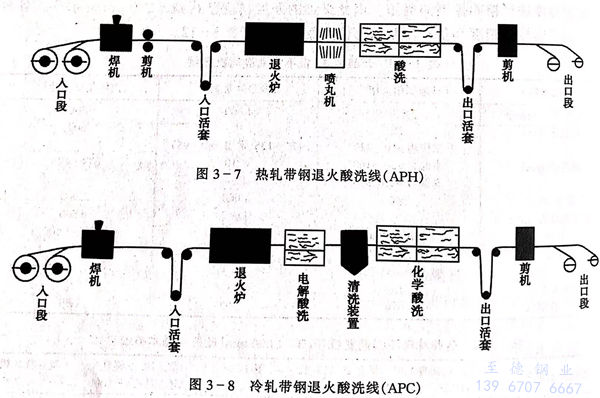

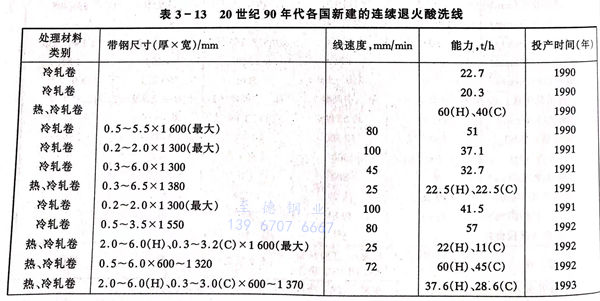

不銹熱、冷軋帶鋼軟化和再結晶退火及酸(suan)洗分別采取連續處理的方式,設備構成和流程見圖3-7和圖3-8.機組的熱處理溫度用板溫進行自動控制。1.0~3.0mm厚的帶鋼處理時間為67~95秒。退火爐內殘余氧濃度應控制在3.5%~4.0%,易于酸洗。熱軋帶鋼的酸洗工藝一般采用噴丸+H2SO4工藝。冷軋帶鋼采用中性鹽(Na2SO4)電解+(HF+HNO3)(奧氏體鋼)或HNO3電解(鐵素體鋼)或HNO3電解+Na2SO4+NaNO3電解(高鉻+Mo,Cu,Ti鋼)。

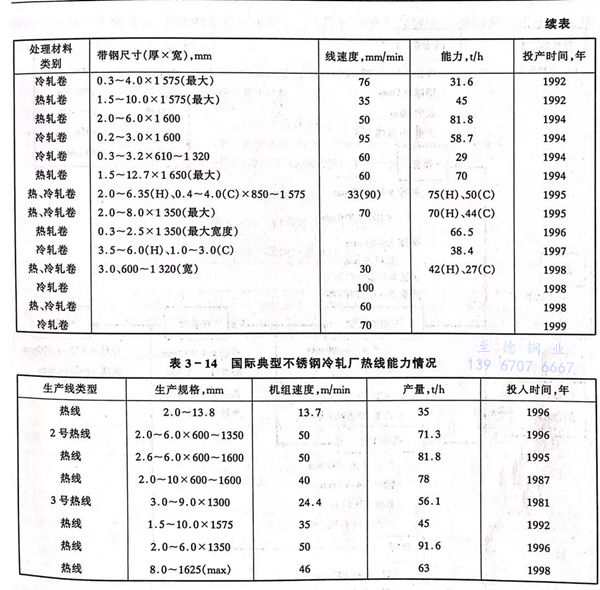

國際連續退火酸洗機組的(de)主(zhu)要參數,見表 3-13 和表 3-14。

精整(zheng)是不(bu)銹鋼(gang)生產(chan)的(de)后部(bu)工序,產(chan)品(pin)的(de)尺寸規格和質量能否滿足用戶(hu)要求,精整(zheng)有很大作(zuo)用。不(bu)銹鋼(gang)的(de)精整(zheng)包括平整(zheng)、矯直、縱(zong)切、橫切等工序。

為了提高(gao)冷軋不銹(xiu)鋼(gang)帶(dai)成品的(de)表(biao)(biao)面光(guang)(guang)澤度(Gs800)或(huo)降低粗糙(cao)度(Ra≤0.1μm),帶(dai)鋼(gang)應進行約1%的(de)平(ping)整,同(tong)時改善板形。對430鋼(gang)還可(ke)以消(xiao)除(chu)屈服點(dian)延伸,提高(gao)冷加工性能。根據用(yong)戶的(de)使用(yong)要求,加工光(guang)(guang)面或(huo)麻面板,并改善表(biao)(biao)面質量。