以不銹性、耐蝕性為主要特性,且鉻的質量分數至少為10.5%, 碳的質量分數最大不超過1.2%,基體兼有奧氏體和鐵素體兩相組織(其中較少相的含量一般大于15%),有磁性,可通過冷加工使其強化的不銹鋼,稱為奧氏體-鐵素體(雙相)型不銹鋼。由于奧氏體相的存在,降低了高鉻鐵素體的脆性,防止了晶粒長大的傾向,提高了鋼的韌性;由于鐵素體的存在,雙相不銹鋼(gang)對晶間腐蝕敏感小,具有優良的耐晶間腐蝕性能,而且其耐應力腐蝕開裂性能,隨鐵素體含量的增加而提高,但過高的鐵素體含量,會顯示出高鉻鐵素(su)體不銹鋼的一些缺點。雙相不銹鋼的性能,同鐵素體和奧氏體相的平衡比例有很大的關系,而兩相的比例在很大程度上取決于鋼的化學成分和熱處理溫度等因素。

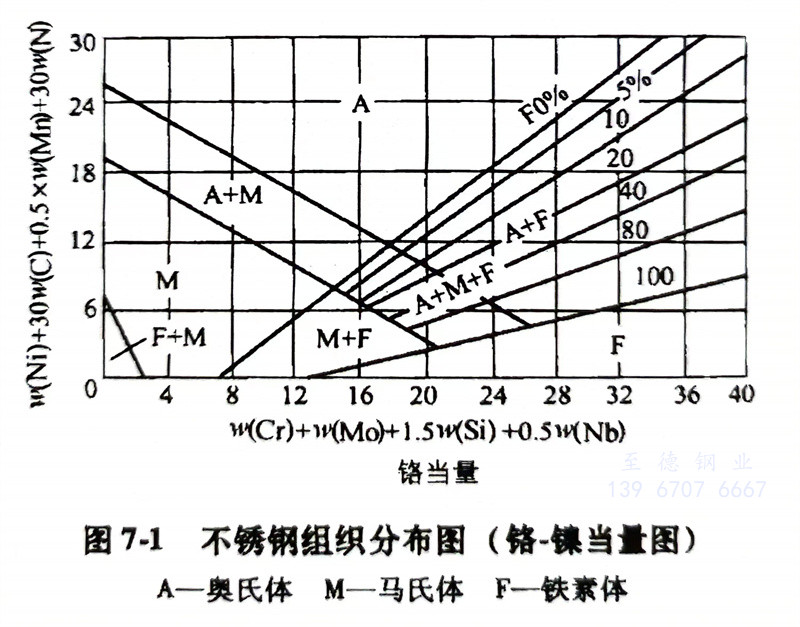

借助于鉻-鎳當量圖可以大致確定某種鋼的組織以及雙相(xiang)不(bu)銹鋼管中兩相的比例,見圖7-1。

鋼(gang)鐵(tie)素體形成元素折合(he)成鉻的作用,奧氏體形成元素折合(he)成鎳的作用。該圖適用于 Cr-Ni 系,

其中: 鉻當量=w(Cr)+w(Mo)+1.5w(Si)+0.5w(Nb)

鎳當量=w(Ni)+30w(C)+0.5w(Mn)+30w(N)

從(cong)以上兩式中可以看出,碳和氮形成的(de)(de)(de)影(ying)響較鎳強(qiang),為鎳的(de)(de)(de)30倍;硅形成a的(de)(de)(de)影(ying)響較鉻強(qiang),為鉻的(de)(de)(de)1.5倍。從(cong)圖(tu)7-1可以查出鋼(gang)中兩相的(de)(de)(de)比例。設鋼(gang)具有如下(xia)成分:w(C)=0.1%,w(Mn)=2.0%,w(Si)=0.75%,w(Cr)=19.5%,w(Ni) =9.6%,w(Nb)=0.8%w(Mo)=1.5%。

此(ci)種情(qing)況(kuang)下, 鎳的當量(liang)為:w(Ni)+30w(C)+0.5w(Mn)+0.5w(Nb)=9.6%+30×0.1%+0.5×2% +0.5×0.8% = 14%

鉻(ge)的當量為:w(Cr) +w(Mo)+1.5w(Si)+0.5w(Nb)=19.5%+1.5%+1.5×0.75% +0.5×0.8% = 22.525%

此種鋼的成分用小圓圈標明在圖7-1中,它是組織為帶有少量鐵素體的奧氏體(ti)不銹(xiu)鋼。

當w(Cr)=28%,鎳當量為(wei)12%時,鋼中的(de)組織即(ji)為(wei)含(han)鐵素體(ti)80%、含(han)奧氏體(ti)20%的(de)雙相組織。

雙相不(bu)銹(xiu)鋼(gang)管(guan)具有優良的焊接性能,焊前不需預熱,焊后一般也不需要熱處理,均不會出現焊接裂縫。若鐵素體比例很大,也有可能出現475℃脆化現象;高鉻鐵素體-奧氏體不銹鋼中將產生顯著的相脆化現象。在焊接時最好采用雙相不銹鋼焊條,從而能夠避免冷卻時形成裂紋。在使用條件較為苛刻的腐蝕介質環境中,焊后最好再進行一次固溶處理。

奧氏(shi)體(ti)-鐵素體(ti)雙相不銹鋼的(de)鑄(zhu)造性能良好。實踐證明(ming),正(zheng)確(que)地控(kong)制鋼液中的(de)氫含量是獲得(de)致密鑄(zhu)件的(de)關鍵之一。

奧氏體(ti)(ti)-鐵(tie)(tie)(tie)素體(ti)(ti)雙相(xiang)不(bu)銹(xiu)鋼管的(de)熱塑(su)性比奧氏體(ti)(ti)不(bu)銹(xiu)鋼管差,因此雙相(xiang)不(bu)銹(xiu)鋼的(de)鍛(duan)(duan)(duan)(duan)造性能(neng)差。這是因為奧氏體(ti)(ti)與(yu)鐵(tie)(tie)(tie)素體(ti)(ti)的(de)形(xing)(xing)變不(bu)同,受(shou)外力(li)作用時,8鐵(tie)(tie)(tie)素體(ti)(ti)與(yu)奧氏體(ti)(ti)變形(xing)(xing)程(cheng)度不(bu)均勻,產生了附(fu)加應力(li),并降低(di)了晶粒間的(de)結(jie)合(he)力(li)。此外,鐵(tie)(tie)(tie)素體(ti)(ti)在大約950℃以下保溫,有析(xi)出(chu)相(xiang)等脆化相(xiang)的(de)危險(xian),從而降低(di)了鋼的(de)塑(su)性,導致(zhi)變形(xing)(xing)困難。因此,在鍛(duan)(duan)(duan)(duan)造奧氏體(ti)(ti)-鐵(tie)(tie)(tie)素體(ti)(ti)雙相(xiang)不(bu)銹(xiu)鋼的(de)鍛(duan)(duan)(duan)(duan)件時,必須嚴格(ge)控制鍛(duan)(duan)(duan)(duan)造工藝,并且在開(kai)始1~2次鍛(duan)(duan)(duan)(duan)造時,變形(xing)(xing)量不(bu)宜太大,只需輕輕鍛(duan)(duan)(duan)(duan)打。

雙相不銹(xiu)鋼的鍛(duan)造(zao)工藝規范是,始鍛(duan)溫度(du)為1100~1150℃,終鍛(duan)溫度(du)≥950°C。

雙相不銹鋼的切削(xue)性能與奧氏體不銹鋼相當。

雙(shuang)相(xiang)(xiang)不(bu)(bu)銹(xiu)(xiu)鋼(gang)管的(de)耐(nai)蝕性(xing)(xing)能,主(zhu)要(yao)取決于鈍化(hua)元素的(de)含量及其在兩相(xiang)(xiang)中的(de)分配。一般來說(shuo),雙(shuang)相(xiang)(xiang)不(bu)(bu)銹(xiu)(xiu)鋼(gang)管耐(nai)蝕性(xing)(xing),大體(ti)上(shang)同鉻含量相(xiang)(xiang)當的(de)高鉻鐵素體(ti)型或鉻鎳(nie)奧氏體(ti)不(bu)(bu)銹(xiu)(xiu)鋼(gang) 接近,并(bing)受相(xiang)(xiang)比例的(de)左(zuo)右。有(you)些鋼(gang)種(如022Cr26Ni6Mo2N 鋼(gang)、022Cr22Ni5Mo3N、06Cr17Mn13Mo2N、ZG07Cr17Mn9Ni4Mo3Cu2N等)在濃(nong)硝酸、稀鹽酸、中等濃(nong)度的(de)硫酸、磷酸、醋(cu)酸和(he)尿素工藝(yi)介(jie)質(zhi)中,雙(shuang)相(xiang)(xiang)不(bu)(bu)銹(xiu)(xiu)鋼(gang)比普(pu)通(tong)的(de)奧氏體(ti)不(bu)(bu)銹(xiu)(xiu)鋼(gang)具有(you)更優越的(de)耐(nai)蝕性(xing)(xing)。

雙相(xiang)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)管(guan)具有(you)優(you)良的耐晶(jing)(jing)間腐蝕(shi)(shi)性(xing)(xing)能,其性(xing)(xing)能優(you)于奧氏(shi)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)。這與(yu)(yu)雙相(xiang)鋼(gang)(gang)中(zhong)存在(zai)均勻(yun)分布(bu)的鐵(tie)素(su)(su)(su)(su)體(ti)(ti)有(you)關(guan)(guan)。雙相(xiang)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)產(chan)生(sheng)晶(jing)(jing)間腐蝕(shi)(shi)的程度與(yu)(yu)兩(liang)相(xiang)的比(bi)(bi)例也(ye)有(you)關(guan)(guan)。當鐵(tie)素(su)(su)(su)(su)體(ti)(ti)量不(bu)(bu)大(da)(da)時(shi),相(xiang)以孤島狀被奧氏(shi)體(ti)(ti)晶(jing)(jing)粒所包(bao)圍,即使被腐蝕(shi)(shi)也(ye)因相(xiang)互(hu)未(wei)能連續成(cheng)網絡而不(bu)(bu)致于造成(cheng)更(geng)(geng)大(da)(da)的危險。隨著彌(mi)散鐵(tie)素(su)(su)(su)(su)體(ti)(ti)量的增加、晶(jing)(jing)界總面積(ji)的提(ti)高(相(xiang)對(dui)降低(di)了晶(jing)(jing)間碳化物(wu)析出濃度)和鐵(tie)素(su)(su)(su)(su)體(ti)(ti)相(xiang)界及其內側能夠吸收更(geng)(geng)多的碳化物(wu),當達到一定的極限x相(xiang)含(han)量以上時(shi),可以消除晶(jing)(jing)間腐蝕(shi)(shi)傾向。但是(shi)(shi)當鐵(tie)素(su)(su)(su)(su)體(ti)(ti)含(han)量過(guo)多,呈連續網絡狀分布(bu),則其抗晶(jing)(jing)間腐蝕(shi)(shi)能力(li)變(bian)差。因此,控制適宜的兩(liang)相(xiang)比(bi)(bi)例、防止相(xiang)聚集(ji)長大(da)(da)和采取正(zheng)確的熱處理工(gong)藝是(shi)(shi)十(shi)分重(zhong)要的。與(yu)(yu)奧氏(shi)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)相(xiang)比(bi)(bi),奧氏(shi)體(ti)(ti)-鐵(tie)素(su)(su)(su)(su)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)具有(you)更(geng)(geng)高的耐應(ying)力(li)腐蝕(shi)(shi)開裂性(xing)(xing)能。雙相(xiang)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)耐應(ying)力(li)腐蝕(shi)(shi)開裂性(xing)(xing)能,會隨著鐵(tie)素(su)(su)(su)(su)體(ti)(ti)含(han)量的增加而提(ti)高,在(zai)約含(han)50%鐵(tie)素(su)(su)(su)(su)體(ti)(ti)相(xiang)對(dui)斷裂敏感(gan)性(xing)(xing)最小。過(guo)多的鐵(tie)素(su)(su)(su)(su)體(ti)(ti)含(han)量,會顯示高鉻鐵(tie)素(su)(su)(su)(su)體(ti)(ti)不(bu)(bu)銹(xiu)(xiu)鋼(gang)(gang)所具有(you)的缺點。

雙(shuang)相不(bu)銹鋼管耐(nai)氯(lv)化物應力腐蝕開裂性能,在高應力下與奧氏體不(bu)銹鋼相同,短時間(jian)內即(ji)產(chan)生裂紋,在低應力下壽命較長,顯示出(chu)一定(ding)的優(you)越性。

雙相不(bu)銹(xiu)(xiu)(xiu)(xiu)鋼管的強度,特別(bie)是屈服強度顯(xian)著提高,與18-8型奧(ao)氏體不(bu)銹(xiu)(xiu)(xiu)(xiu)鋼相比是其兩倍。采(cai)用雙相不(bu)銹(xiu)(xiu)(xiu)(xiu)鋼制造(zao)的容器的壁厚比奧(ao)氏體不(bu)銹(xiu)(xiu)(xiu)(xiu)鋼減少30%~50%,降(jiang)低了生產成本。

雙相不(bu)銹鋼管優越的力學性能(neng)和耐腐(fu)蝕的綜合性能(neng),為(wei)其在(zai)石化設備(bei)、造船等行業開拓了廣闊的應用前景。