在價(jia)格低廉(lian)的(de)(de)(de)(de)低碳鋼上堆焊(han)耐蝕(shi)合金(jin),大多采(cai)用(yong)帶(dai)(dai)極埋弧(hu)(hu)堆焊(han)的(de)(de)(de)(de)方法實施。20世紀70年(nian)代國外發(fa)明了(le)(le)用(yong)帶(dai)(dai)極電渣堆焊(han)技術(shu),具有熔(rong)敷(fu)率高、稀釋率低、焊(han)縫(feng)成形好等優(you)點,近年(nian)來在工業發(fa)達的(de)(de)(de)(de)國家得到廣泛的(de)(de)(de)(de)應用(yong)。采(cai)用(yong)帶(dai)(dai)極電渣堆焊(han)(ESW)和帶(dai)(dai)極埋弧(hu)(hu)焊(han)(SAW)兩種不(bu)同的(de)(de)(de)(de)方法在Q235母材上熔(rong)敷(fu)不(bu)銹鋼層,對堆焊(han)金(jin)屬的(de)(de)(de)(de)電化學腐蝕(shi)及晶間(jian)腐蝕(shi)性能(neng)進行了(le)(le)比較。

一(yi)、試驗設備(bei)和材(cai)料

試驗設備采用(yong)MZ-1000電(dian)源和FD11-200T平焊(han)小(xiao)車配帶極堆焊(han)機頭(tou)。

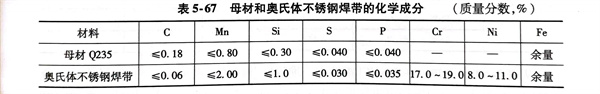

母材為低碳鋼Q235,尺寸為400mm×200mm×10mm。焊接材料選用自行研制的帶極電渣堆焊用燒結焊劑、熔煉焊劑HJ431和尺寸為25mm×0.4mm的奧(ao)氏體不銹鋼(gang)焊帶。堆焊試板和不銹鋼焊帶的化學成分見表5-67。

二、堆(dui)焊工(gong)藝及腐蝕試驗(yan)

1. 帶極堆焊層金屬的(de)制備與工藝(yi)

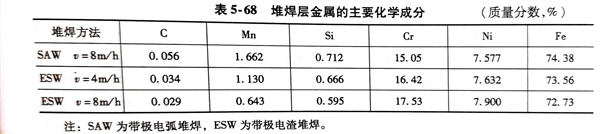

堆焊參(can)數(shu)是:焊接電流(liu)338~380A,初始電壓26~30V,焊接速度4~8m/h,在Q235母材上(shang)分(fen)別進行帶極(ji)(ji)電渣堆焊和帶極(ji)(ji)埋弧堆焊。利用(yong) Bruker Elmental 直讀光譜(pu)儀對(dui)堆焊層金屬進行成分(fen)分(fen)析,結果見(jian)表5-68。

注:SAW為(wei)帶極(ji)電弧堆焊,ESW為(wei)帶極(ji)電渣堆焊。

2. 電(dian)化學腐蝕試驗

電化學腐蝕試樣的制取是在金屬的中間位置處,從表面刨去2mm,采用線切割方法截取10mmx10mmx3mm試樣。選用PS-268A型化學測量儀,電極采用參比甘汞電極、輔助鉑電極和工作電極構成的三電極體系。試驗在室溫下進行測定,腐蝕液選用質量分數為9.8%H2SO4溶液或5%HCI溶液,采樣周期為1s,以60mV/min的速度進行掃描,對電流和電位進行采集。

3. 晶間腐蝕試驗(yan)

晶間(jian)腐(fu)蝕試(shi)樣的制備方(fang)(fang)法與電化學腐(fu)蝕試(shi)樣相(xiang)同。試(shi)驗按國家標準(zhun)GB/T 4334-2008《金屬和合金的腐(fu)蝕 不銹鋼(gang)晶間(jian)腐(fu)蝕試(shi)驗方(fang)(fang)法》進(jin)行,晶間(jian)腐(fu)蝕狀況采用XJG-05大(da)型金相(xiang)顯微鏡觀察(cha)。

三(san)、試驗結(jie)果

1. 電化(hua)學腐蝕試驗(yan)結果

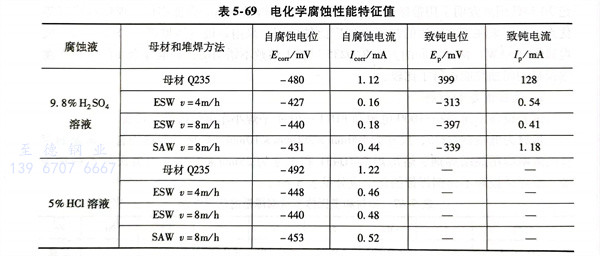

腐(fu)(fu)蝕性(xing)能特(te)性(xing)值見表5-69。從表中可(ke)知,3種(zhong)堆焊(han)層(ceng)金(jin)(jin)(jin)(jin)屬(shu)(shu)的金(jin)(jin)(jin)(jin)屬(shu)(shu)的自(zi)(zi)腐(fu)(fu)蝕電(dian)(dian)位約為-433mV,母(mu)材(cai)的自(zi)(zi)腐(fu)(fu)蝕電(dian)(dian)位為-480mV;兩(liang)種(zhong)帶(dai)極電(dian)(dian)渣堆焊(han)層(ceng)金(jin)(jin)(jin)(jin)屬(shu)(shu)的自(zi)(zi)腐(fu)(fu)蝕電(dian)(dian)流接近(jin)于(yu)0.17mA,遠小于(yu)帶(dai)極埋弧堆焊(han)金(jin)(jin)(jin)(jin)屬(shu)(shu)0.44mA和母(mu)材(cai)的1.12mA;以此判斷,帶(dai)極電(dian)(dian)渣堆焊(han)層(ceng)金(jin)(jin)(jin)(jin)屬(shu)(shu)的耐蝕性(xing)比帶(dai)極埋弧堆焊(han)層(ceng)金(jin)(jin)(jin)(jin)屬(shu)(shu)和母(mu)材(cai)好(hao)。

從(cong)表5-69也可知,在(zai)5%HCI溶液(ye)中,堆焊(han)層金(jin)屬的自腐(fu)(fu)蝕(shi)電(dian)位約為-440mV,高于(yu)(yu)母材-492mV;其自腐(fu)(fu)蝕(shi)電(dian)流接(jie)近于(yu)(yu)0.48mA,遠低(di)于(yu)(yu)母材1.22mA。因此(ci),在(zai)5%HCI溶液(ye)中,堆焊(han)層金(jin)屬的抗腐(fu)(fu)蝕(shi)能力大致相同。

2. 晶間(jian)腐蝕試驗結(jie)果與分析

堆焊(han)(han)金屬在10%草酸(suan)溶液中浸蝕后的(de)(de)(de)(de)金相(xiang)(xiang)組(zu)織形貌上可以看(kan)出(chu):當焊(han)(han)接速度越小時(shi),帶極(ji)電渣(zha)堆焊(han)(han)層金屬金相(xiang)(xiang)晶(jing)(jing)粒(li)越粗大(da),被(bei)(bei)網(wang)狀分布的(de)(de)(de)(de)腐(fu)蝕溝包圍(wei)的(de)(de)(de)(de)晶(jing)(jing)粒(li)越多(duo),部分晶(jing)(jing)粒(li)被(bei)(bei)腐(fu)蝕溝包圍(wei)的(de)(de)(de)(de)晶(jing)(jing)內有凹坑;相(xiang)(xiang)反,隨著焊(han)(han)接速度的(de)(de)(de)(de)加快,晶(jing)(jing)粒(li)變得(de)細(xi)小,被(bei)(bei)網(wang)狀分布的(de)(de)(de)(de)腐(fu)蝕溝包圍(wei)的(de)(de)(de)(de)晶(jing)(jing)粒(li)越少。

造成(cheng)堆(dui)焊(han)金屬(shu)(shu)層金屬(shu)(shu)晶(jing)(jing)(jing)間腐(fu)蝕程度(du)不(bu)同(tong)的(de)(de)(de)(de)原因是采用帶極埋弧(hu)堆(dui)焊(han)技術,熔化(hua)焊(han)材(cai)和(he)母(mu)(mu)材(cai)所(suo)需(xu)要(yao)的(de)(de)(de)(de)熱(re)量是由中(zhong)(zhong)心軸溫(wen)度(du)可(ke)達上萬度(du)的(de)(de)(de)(de)電(dian)弧(hu)產生,得(de)到的(de)(de)(de)(de)堆(dui)焊(han)金屬(shu)(shu)碳(tan)含量高,鉻含量低(di)(di),從而造成(cheng)帶極埋弧(hu)堆(dui)焊(han)層金屬(shu)(shu)抗晶(jing)(jing)(jing)間腐(fu)蝕性能下降。在(zai)(zai)帶極電(dian)渣堆(dui)焊(han)工藝中(zhong)(zhong),熔化(hua)焊(han)材(cai)和(he)母(mu)(mu)材(cai)所(suo)需(xu)要(yao)的(de)(de)(de)(de)熱(re)量由溫(wen)度(du)為2300℃左(zuo)右的(de)(de)(de)(de)熔融態(tai)渣池供給,形(xing)成(cheng)的(de)(de)(de)(de)晶(jing)(jing)(jing)粒(li)較細小,因此單位體積的(de)(de)(de)(de)晶(jing)(jing)(jing)界面(mian)(mian)積小,導(dao)致晶(jing)(jing)(jing)界形(xing)成(cheng)貧鉻區的(de)(de)(de)(de)傾向變小;另一方(fang)面(mian)(mian),帶極電(dian)渣堆(dui)焊(han)層金屬(shu)(shu)的(de)(de)(de)(de)碳(tan)含量低(di)(di),鉻含量高,這種“低(di)(di)碳(tan)高鉻”減少了鉻的(de)(de)(de)(de)碳(tan)化(hua)物在(zai)(zai)晶(jing)(jing)(jing)界的(de)(de)(de)(de)析出,從而保證了帶極電(dian)渣堆(dui)焊(han)層具(ju)有良好的(de)(de)(de)(de)抗晶(jing)(jing)(jing)間腐(fu)蝕性能。

由此可知,堆焊金屬層的抗晶間腐蝕程度的優劣順序為ESWv=8m/h>ESWv=4m/h>SAWv=8m/h,帶極電渣堆焊層金屬的抗晶間腐蝕性能優于帶極埋弧堆焊層金屬,此結果與9.8%H2SO4溶液中的電化學腐蝕結果相吻合。