超厚壁不銹鋼無縫管用于化學和石油工業的高壓和超高壓(壓力在500MPa以上)的管道、軸、軸承和其他管件,同時還可作為螺旋軋制周期斷面管件的坯料等。

在現有的軋管機上,采用熱變形的方法能夠生產徑壁比(D/S)為4~20的不銹鋼厚壁管(guan)。按照D/S的大小,可分為D/S=6~20的厚壁管和D/S=4.0~5.9的特厚壁不銹鋼管兩類。

一般認為三輥軋管機最適合軋制不銹鋼厚壁管,但是由于受到不(bu)銹鋼管(guan)內徑的限制,一般不能生產內徑小于45mm的厚壁管。

熱擠壓工藝是(shi)生(sheng)產(chan)超厚壁(bi)管的最佳方法,該(gai)工藝能夠大大地減小生(sheng)產(chan)不銹鋼厚壁(bi)管的內徑(最大可(ke)達(da)到3mm),并且使生(sheng)產(chan)的厚壁(bi)管的D/S達(da)到2.1.

隨著(zhu)(zhu)擠壓機擠壓芯(xin)棒(bang)(bang)直(zhi)徑(jing)的(de)減(jian)小(xiao),使(shi)擠壓芯(xin)棒(bang)(bang)的(de)工作(zuo)條件顯著(zhu)(zhu)惡化。因(yin)為(wei)擠壓芯(xin)棒(bang)(bang)由于鋼管(guan)內徑(jing)的(de)減(jian)小(xiao),不可能做成帶內水冷式的(de),并且在擠壓過程中,由于芯(xin)棒(bang)(bang)受熱,會引起(qi)其斷裂。因(yin)而,實際上將擠壓芯(xin)棒(bang)(bang)限制在φ20~30mm.為(wei)了生(sheng)產內徑(jing)小(xiao)于20mm的(de)厚(hou)壁(bi)管(guan),在D/S≥2.3時,可以采用冷軋和冷拔(ba)的(de)方法(fa)。但(dan)是冷軋或冷拔(ba)變形會使(shi)超(chao)厚(hou)壁(bi)管(guan)內表面(mian)的(de)質(zhi)量明顯變壞。

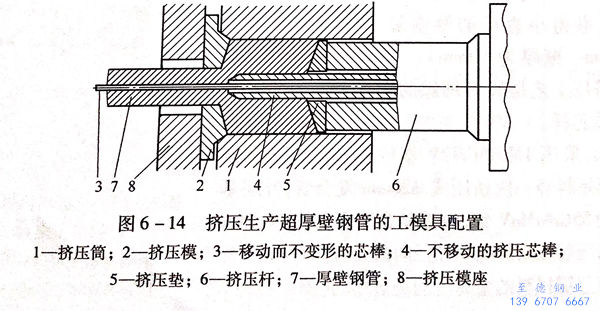

為了得(de)到內徑(jing)3mm以上的超(chao)(chao)厚壁管,采用如圖6-14所示的方法(fa),生產出(chu)D/S=2.1~4.0的超(chao)(chao)厚壁鋼管。

可移(yi)(yi)動芯(xin)棒3的端部(bu)的最(zui)初位(wei)置(zhi)在(zai)擠(ji)壓(ya)(ya)模2圓柱帶(dai)伸出50~100mm.在(zai)擠(ji)壓(ya)(ya)過程中,當擠(ji)壓(ya)(ya)桿6隨著擠(ji)壓(ya)(ya)墊(dian)5移(yi)(yi)動時,變(bian)形金(jin)屬7環(huan)繞不移(yi)(yi)動的擠(ji)壓(ya)(ya)芯(xin)棒4,帶(dai)著可移(yi)(yi)動芯(xin)棒3流動,并(bing)且(qie)經過擠(ji)壓(ya)(ya)模2形成帶(dai)有內芯(xin)棒的擠(ji)壓(ya)(ya)管。

擠(ji)壓時(shi),由于芯棒(bang)是在(zai)冷狀(zhuang)態下進入變(bian)形(xing)區(qu),因此(ci)在(zai)不同的(de)(de)溫度下比其他金屬的(de)(de)強度要(yao)高(gao)很多,不會(hui)發(fa)生變(bian)形(xing)。可(ke)移動芯棒(bang)3能(neng)自由地(di)通過(guo)不可(ke)移動的(de)(de)空心擠(ji)壓芯棒(bang)4,芯棒(bang)和變(bian)形(xing)金屬之間沒有相對移動,僅(jin)存在(zai)較小的(de)(de)摩(mo)擦力。因此(ci),鋼管和芯棒(bang)之間不會(hui)焊合(he)。同時(shi),在(zai)擠(ji)壓之前,可(ke)以噴涂或刷上一些懸(xuan)浮狀(zhuang)的(de)(de)潤滑(hua)劑。

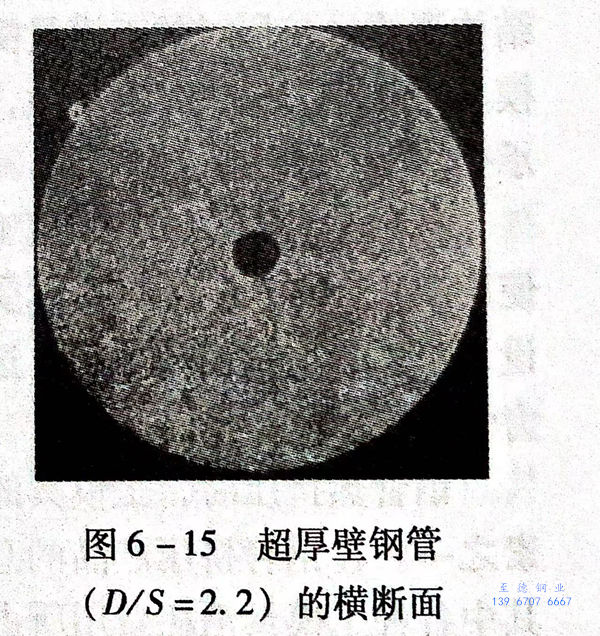

擠(ji)壓結束后,芯棒與鋼(gang)(gang)管同時被鋸切。擠(ji)壓周(zhou)期的(de)其余(yu)工序與擠(ji)壓一(yi)般鋼(gang)(gang)管的(de)相似。芯棒可以通過拉(la)拔(ba)或其他方式(shi)取出。芯棒可以用(yong)H13或者(zhe)06Cr18Ni11Ti鋼(gang)(gang)冷(leng)拉(la)線材制(zhi)作(zuo)。采用(yong)06Cr18Ni11Ti不銹(xiu)鋼(gang)(gang)冷(leng)軋棒線材制(zhi)作(zuo)的(de)芯棒在(zai)拉(la)拔(ba)機上能(neng)順利(li)地從鋼(gang)(gang)管中拉(la)出。超厚壁(bi)管的(de)內表面光潔度達到6~7級,尺寸公(gong)差也滿(man)意技術(shu)條件要求。超厚壁(bi)鋼(gang)(gang)管(D/S=2.2)的(de)橫斷(duan)面如圖6-15所示。

采用(yong)這(zhe)種工藝可以獲(huo)得任何要求的外(wai)形和內(nei)表面的不銹鋼厚壁(bi)管(guan),為此,必須使用(yong)相應(ying)形狀的擠壓(ya)(ya)模和擠壓(ya)(ya)芯棒。尼科(ke)波爾(er)南方鋼管(guan)廠(chang)在1600t臥式液(ye)壓(ya)(ya)擠壓(ya)(ya)機上,采用(yong)上述工藝,生產出外(wai)徑為ф40mm、φ60mm、φ80mm、ф100mm,內(nei)徑為φ3mm、φ5mm、ф10mm、φ15mm的超厚壁(bi)管(guan)。

擠壓結束后,芯棒可(ke)以當鋼管在七輥矯直(zhi)機上矯直(zhi)后從鋼管中(zhong)拔(ba)出,并且由于斷面是超厚壁,可(ke)以采用溫矯。

采用上述工(gong)藝(yi)還可以生產厚(hou)壁復合鋼(gang)(gang)管(guan)。采用外層(ceng)為(wei)55CrNiMoV鋼(gang)(gang),內層(ceng)為(wei)10Cr24Al材料(liao)的雙層(ceng)坯料(liao),直徑為(wei)Φ145mm.一次擠壓(ya)成Φ25mm復合管(guan)。芯(xin)棒材料(liao)為(wei)12Mn18Cr12V鋼(gang)(gang)。從擠壓(ya)余(yu)料(liao)的縱向和徑向截面可以看(kan)出(chu),擠壓(ya)時各層(ceng)金屬材料(liao)的流(liu)動對稱。