不銹鋼異型材擠壓時對坯料表面光潔度的要求要比擠壓不(bu)銹鋼管(guan)時嚴格很多。擠壓時,要求碳鋼和低合金鋼擠壓坯料的表面光潔度達到5級,這使得擠壓不銹鋼型材的表面質量大大提高。

實(shi)心和空(kong)心型材(包括不同(tong)壁厚(hou)的(de)型材和帶翼的(de)管(guan)材)擠壓(ya)時(shi),坯(pi)(pi)料(liao)內(nei)外層(ceng)的(de)金屬流動(dong)速(su)(su)度(du)不均(jun)勻,這對擠壓(ya)制品質量有著(zhu)特殊(shu)影響,不但會造成型材形狀不完整,而(er)且會使斷(duan)面(mian)較薄(bo)的(de)凸起部分(fen)(翼)產生撕裂。因此(ci),可以通過改變操作工藝(yi)、降低坯(pi)(pi)料(liao)心部溫度(du)(比(bi)表面(mian)溫度(du)降低60~80℃),來平衡擠壓(ya)時(shi)坯(pi)(pi)料(liao)內(nei)外層(ceng)金屬的(de)流動(dong)速(su)(su)度(du),使坯(pi)(pi)料(liao)的(de)塑性(xing)變形趨于均(jun)勻。

為(wei)了提高不銹鋼型(xing)材擠(ji)壓(ya)模的使用壽命并得到(dao)表面(mian)質(zhi)量(liang)較好(hao)的擠(ji)壓(ya)制(zhi)品,擠(ji)壓(ya)時(shi),模子的隔(ge)熱和降(jiang)低(di)擠(ji)壓(ya)金屬與擠(ji)壓(ya)模之間的摩擦(ca)系數極為(wei)重要。擠(ji)壓(ya)前(qian)一般(ban)在模子與坯料端(duan)面(mian)之間放置一個相應牌號的玻璃(li)潤(run)滑(hua)墊。玻璃(li)潤(run)滑(hua)墊上的孔可以(yi)與型(xing)材形狀一樣,并在側(ce)面(mian)上做成(cheng)超過產品橫斷面(mian)尺寸5~10mm;玻璃(li)潤(run)滑(hua)墊中心孔也可做成(cheng)圓(yuan)形,其直(zhi)徑與制(zhi)品外(wai)接圓(yuan)直(zhi)徑相同。

此外(wai),在(zai)臥式擠壓(ya)機上擠壓(ya)不銹鋼(gang)異型材時還存在(zai)以下情況(kuang):

1. 當擠(ji)(ji)(ji)壓(ya)(ya)(ya)內形非圓(yuan)的(de)空心型材(cai)(如橢(tuo)圓(yuan)形、方(fang)形、矩形等(deng))時(shi),要求異形擠(ji)(ji)(ji)壓(ya)(ya)(ya)芯(xin)(xin)棒和(he)擠(ji)(ji)(ji)壓(ya)(ya)(ya)模必須(xu)(xu)精確定(ding)位。異型擠(ji)(ji)(ji)壓(ya)(ya)(ya)芯(xin)(xin)棒用裝(zhuang)置(zhi)(zhi)在(zai)擠(ji)(ji)(ji)壓(ya)(ya)(ya)桿前部的(de)定(ding)心襯套固(gu)定(ding)在(zai)一定(ding)的(de)位置(zhi)(zhi)上。根據(ju)所(suo)確定(ding)的(de)擠(ji)(ji)(ji)壓(ya)(ya)(ya)芯(xin)(xin)棒,靠專門(men)的(de)定(ding)心頭裝(zhuang)置(zhi)(zhi)擠(ji)(ji)(ji)壓(ya)(ya)(ya)模,并(bing)在(zai)鎖(suo)定(ding)擠(ji)(ji)(ji)壓(ya)(ya)(ya)模部件(jian)后(hou)開始進(jin)行擠(ji)(ji)(ji)壓(ya)(ya)(ya)。每次(ci)擠(ji)(ji)(ji)壓(ya)(ya)(ya)前都必須(xu)(xu)檢(jian)查擠(ji)(ji)(ji)壓(ya)(ya)(ya)模和(he)芯(xin)(xin)棒的(de)位置(zhi)(zhi)是否準確。

2. 當擠(ji)(ji)壓(ya)帶(dai)有外翼的鋼管和極小(xiao)內徑(20mm)的空心(xin)型(xing)材時(shi),采用(yong)階(jie)梯(ti)式(shi)或(huo)瓶式(shi)擠(ji)(ji)壓(ya)芯(xin)棒。擠(ji)(ji)壓(ya)時(shi),在變(bian)形區內擠(ji)(ji)壓(ya)芯(xin)棒的端部必須(xu)要有精確的校準(zhun)裝(zhuang)置(zhi),可(ke)通過調(diao)節穿孔裝(zhuang)置(zhi)的行程來實(shi)現。

3. 用(yong)兩種方(fang)法來鋸(ju)(ju)(ju)切壓(ya)余(yu):a. 簡(jian)單形(xing)狀的型材(cai),采(cai)用(yong)模前鋸(ju)(ju)(ju)鋸(ju)(ju)(ju)切壓(ya)余(yu);b. 小(xiao)斷面(mian)、薄壁和(he)多孔(kong)模擠壓(ya)的型材(cai),采(cai)用(yong)模后鋸(ju)(ju)(ju)鋸(ju)(ju)(ju)切壓(ya)余(yu)。

當采用(yong)模(mo)后鋸(ju)(ju)鋸(ju)(ju)切壓(ya)(ya)余(yu)(yu)(yu)時,擠(ji)壓(ya)(ya)筒和模(mo)架(jia)需(xu)后移(yi)到便于下鋸(ju)(ju)的位(wei)置(zhi),壓(ya)(ya)余(yu)(yu)(yu)鋸(ju)(ju)切后,型材進入輥道(dao)輸出。模(mo)座和模(mo)子取(qu)出進入擠(ji)壓(ya)(ya)模(mo)檢查、清理、修理、更換、循(xun)環作(zuo)業(ye)線。而壓(ya)(ya)余(yu)(yu)(yu)和擠(ji)壓(ya)(ya)墊(dian)(dian)留在擠(ji)壓(ya)(ya)筒內(nei),準備推入墊(dian)(dian)片和壓(ya)(ya)余(yu)(yu)(yu)分離裝置(zhi),分離后墊(dian)(dian)片進入溜槽送至循(xun)環使用(yong),而壓(ya)(ya)余(yu)(yu)(yu)則掉入收集箱。

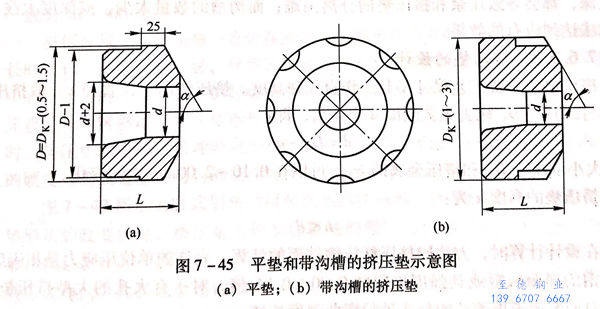

為了使模后鋸切的(de)壓(ya)余(yu)和(he)擠壓(ya)墊黏結在(zai)一起,在(zai)擠壓(ya)筒和(he)模架一起后退時仍然留(liu)在(zai)擠壓(ya)筒內,可使用(yong)車削加工的(de)具有(you)偏心(xin)槽結構的(de)擠壓(ya)墊(圖7-45)。

如果擠壓(ya)機無(wu)法(fa)進(jin)行模后鋸(ju)鋸(ju)切壓(ya)余,并且型材的橫斷面很小,為了使壓(ya)余與(yu)擠壓(ya)制品容(rong)易分離(li),可以采用帶有緩(huan)沖墊(dian)(dian)(dian)的坯料,使緩(huan)沖墊(dian)(dian)(dian)完(wan)全留在壓(ya)余內。為了防止坯料與(yu)緩(huan)沖墊(dian)(dian)(dian)焊合(he),可在坯料與(yu)緩(huan)沖墊(dian)(dian)(dian)之間放(fang)置一個橡膠石棉墊(dian)(dian)(dian),或(huo)者(zhe)采用不同(tong)材料制成的無(wu)壓(ya)余擠壓(ya)時采用的塑(su)性(xing)墊(dian)(dian)(dian)代替緩(huan)沖墊(dian)(dian)(dian)。

當擠(ji)壓(ya)復雜(za)斷面的(de)(de)不銹鋼型(xing)材(cai)時,為(wei)了縮短坯(pi)料(liao)與(yu)擠(ji)壓(ya)模具的(de)(de)接觸時間(jian),必須采用(yong)可能的(de)(de)最大擠(ji)壓(ya)速(su)度。試驗表明,擠(ji)壓(ya)速(su)度為(wei)200~400mm/s時,對型(xing)材(cai)斷面形(xing)狀的(de)(de)完整性不會(hui)產生影(ying)響。因此,用(yong)碳鋼和合金鋼坯(pi)料(liao)擠(ji)壓(ya)復雜(za)型(xing)材(cai)時,坯(pi)料(liao)金屬的(de)(de)流(liu)動速(su)度可達(da)到7~9m/s.

設計的(de)(de)不(bu)銹鋼型材(cai)擠(ji)壓模應該使保護擠(ji)壓模的(de)(de)熔化玻璃遍布(bu)型材(cai)整個(ge)圓周。型材(cai)各部(bu)(bu)分(fen)較(jiao)(jiao)一致的(de)(de)壁(bi)厚(hou)有(you)利(li)于金屬(shu)流動(dong)。如果各部(bu)(bu)分(fen)壁(bi)厚(hou)相差較(jiao)(jiao)大,擠(ji)壓就會有(you)一定的(de)(de)困難(nan)。這是因(yin)為(wei)流向較(jiao)(jiao)厚(hou)部(bu)(bu)分(fen)的(de)(de)金屬(shu)需要比流向較(jiao)(jiao)薄部(bu)(bu)分(fen)的(de)(de)多,較(jiao)(jiao)薄部(bu)(bu)分(fen)的(de)(de)流動(dong)阻(zu)力就較(jiao)(jiao)大,擠(ji)壓時(shi)不(bu)易充(chong)滿。型材(cai)壁(bi)厚(hou)為(wei)3.5mm,擠(ji)壓時(shi)就有(you)困難(nan)。