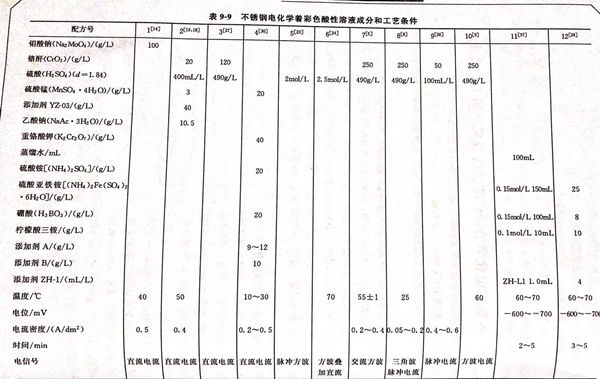

不銹鋼電(dian)化學(xue)著(zhu)彩色酸性溶液(ye)成分和工(gong)藝(yi)條件見表9-9。配(pei)方9 (見表9-9)的說明 。本配(pei)方由中南大學(xue)冶金科(ke)學(xue)與工(gong)程學(xue)院鄧姝皓、龔竹青、柳勇提(ti)出。

1. 不銹鋼著色生成亞光銀灰(hui)色外觀(guan)

采用化學浸漬法或電解著色法均可將304不(bu)銹鋼著色生成亞光銀灰色外觀。

①. 化學著色(se)液組成。

硫酸 100mL/L 、添(tian)加劑B 90~110mL/L 、添(tian)加劑A 40~60mL/L

②. 電解(jie)著色液主(zhu)要組成(cheng)。

硫(liu)酸 100mL/L 、電流密(mi)度 0.4~0.6A/d㎡ 、鉻酐 50~60g/L

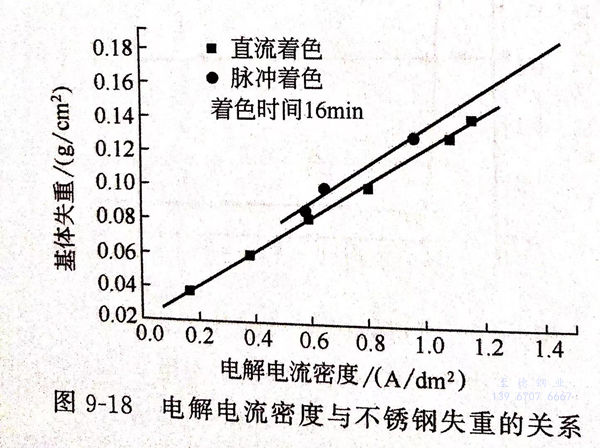

2. 電流密度對著色膜的影響

①. 直流(liu)(liu)(liu)和脈沖電(dian)流(liu)(liu)(liu)在(zai)不銹(xiu)鋼(gang)(gang)成膜(mo)(mo)時(shi),電(dian)流(liu)(liu)(liu)密(mi)度(du)對成膜(mo)(mo)厚度(du)和色(se)(se)澤均(jun)有(you)影響。圖(tu)9-18為電(dian)解電(dian)流(liu)(liu)(liu)密(mi)度(du)與不銹(xiu)鋼(gang)(gang)失(shi)重(zhong)的關系。由圖(tu)9-18可見,隨著電(dian)流(liu)(liu)(liu)密(mi)度(du)的增加(jia),不銹(xiu)鋼(gang)(gang)失(shi)重(zhong)也在(zai)增加(jia)。電(dian)流(liu)(liu)(liu)密(mi)度(du)和不銹(xiu)鋼(gang)(gang)失(shi)重(zhong)呈一(yi)直線(xian)關系。觀察著色(se)(se)膜(mo)(mo)的顏色(se)(se)可以發現,電(dian)解電(dian)流(liu)(liu)(liu)密(mi)度(du)增加(jia),膜(mo)(mo)層的顏色(se)(se)更加(jia)均(jun)勻一(yi)致(zhi),膜(mo)(mo)層也更加(jia)致(zhi)密(mi)。可見電(dian)流(liu)(liu)(liu)密(mi)度(du)對于著色(se)(se)膜(mo)(mo)起到了關鍵的作用。

②. 脈(mo)沖(chong)著(zhu)色與直(zhi)流著(zhu)色的(de)效果。結合SEM(掃描電(dian)(dian)鏡)對(dui)著(zhu)色膜(mo)分析(xi),結果發現(xian),脈(mo)沖(chong)著(zhu)色膜(mo)比(bi)直(zhi)流著(zhu)色膜(mo)更(geng)加(jia)細致均勻,晶粒也(ye)較細小。因(yin)此,相同的(de)電(dian)(dian)解電(dian)(dian)流密度(du)下,脈(mo)沖(chong)著(zhu)色的(de)效果更(geng)好。

③. 氧(yang)化(hua)(hua)膜中(zhong)(zhong)鎳、鉻、鈦(tai)等氧(yang)化(hua)(hua)物含量的(de)分布(bu)。通過實驗(yan),發現不(bu)(bu)銹(xiu)鋼中(zhong)(zhong)的(de)添(tian)加(jia)元素在不(bu)(bu)銹(xiu)鋼中(zhong)(zhong)呈一(yi)濃度梯(ti)度,深(shen)層(ceng)(ceng)的(de)添(tian)加(jia)元素要(yao)高于(yu)表(biao)(biao)面(mian)。陽極氧(yang)化(hua)(hua)時,可以使表(biao)(biao)層(ceng)(ceng)逐漸溶解,電(dian)(dian)(dian)流(liu)密(mi)度越(yue)大,表(biao)(biao)層(ceng)(ceng)溶蝕(shi)越(yue)多,形成的(de)氧(yang)化(hua)(hua)膜中(zhong)(zhong)鎳、鉻、鈦(tai)等氧(yang)化(hua)(hua)物的(de)含量越(yue)高,膜越(yue)致密(mi)。因(yin)此,增(zeng)大電(dian)(dian)(dian)流(liu)密(mi)度可提高膜層(ceng)(ceng)性能(neng),但是,不(bu)(bu)銹(xiu)鋼基(ji)體損耗(hao)加(jia)大。表(biao)(biao)面(mian)減薄程度增(zeng)加(jia),能(neng)耗(hao)增(zeng)大。實驗(yan)表(biao)(biao)明,電(dian)(dian)(dian)流(liu)密(mi)度在0.2~0.4A/d㎡為(wei)好。

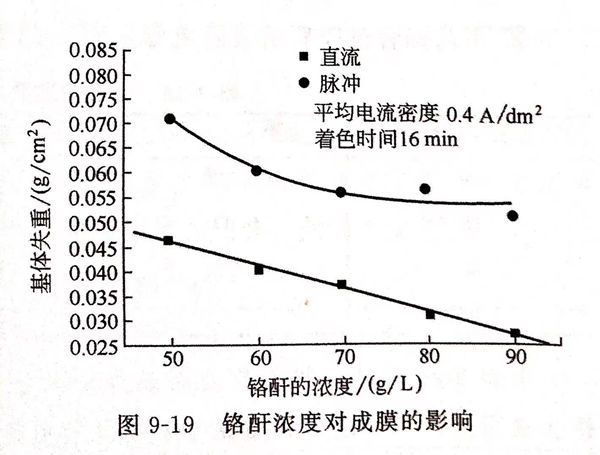

3. 鉻酐濃(nong)度(du)對成膜的影響

①. 鉻酐濃度與基(ji)體失(shi)重的(de)關系(xi)

圖(tu)9-19為電解著色(se)時鉻(ge)酐濃(nong)度對(dui)成(cheng)膜(mo)的影(ying)(ying)響。由圖(tu)9-19可見,無論(lun)是(shi)脈沖著色(se)或者是(shi)直(zhi)流著色(se),鉻(ge)酐濃(nong)度越高(gao),基(ji)體(ti)(ti)失(shi)重(zhong)越少(shao)。對(dui)于脈沖著色(se),當鉻(ge)酐濃(nong)度達到70g/L后,鉻(ge)酐濃(nong)度繼續增(zeng)加,對(dui)基(ji)體(ti)(ti)失(shi)重(zhong)的變(bian)化已(yi)經(jing)影(ying)(ying)響不大(da)了。直(zhi)流著色(se)隨著鉻(ge)酐濃(nong)度的增(zeng)加,基(ji)體(ti)(ti)失(shi)重(zhong)呈線性減少(shao)。

②. 脈沖著(zhu)(zhu)色膜的性能優于直(zhi)流著(zhu)(zhu)色膜

由(you)圖9-19可見(jian),相(xiang)同(tong)電(dian)(dian)流密(mi)度(du)和相(xiang)同(tong)的(de)(de)(de)鉻(ge)酐濃度(du)下,脈(mo)沖(chong)著(zhu)(zhu)色(se)對于(yu)(yu)基體的(de)(de)(de)減薄要比(bi)直(zhi)流的(de)(de)(de)大。這是由(you)于(yu)(yu)脈(mo)沖(chong)著(zhu)(zhu)色(se)的(de)(de)(de)峰電(dian)(dian)流密(mi)度(du)遠高于(yu)(yu)直(zhi)流的(de)(de)(de)平均電(dian)(dian)流密(mi)度(du),而且色(se)膜(mo)(mo)中鎳、鉻(ge)、鈦(tai)的(de)(de)(de)氧化(hua)物也比(bi)直(zhi)流著(zhu)(zhu)色(se)膜(mo)(mo)略高。同(tong)時,脈(mo)沖(chong)著(zhu)(zhu)色(se)電(dian)(dian)流密(mi)度(du)大,使(shi)得基體成膜(mo)(mo)的(de)(de)(de)晶粒細(xi)小、致(zhi)密(mi),脈(mo)沖(chong)著(zhu)(zhu)色(se)膜(mo)(mo)的(de)(de)(de)性能優(you)于(yu)(yu)直(zhi)流著(zhu)(zhu)色(se)膜(mo)(mo)。

③. 鉻酐適宜加入量。

考慮到(dao)基(ji)體的損耗,六價鉻(ge)離子的處理,鉻(ge)酐加入量(liang)以50~60g/L為宜(yi)。

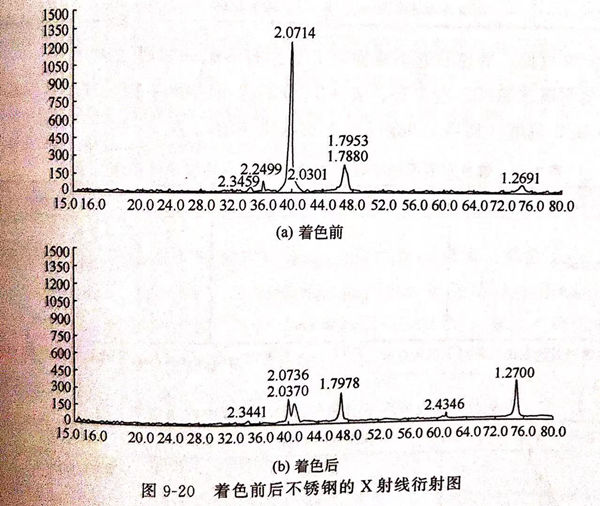

4. 著(zhu)色膜結構、形貌和成分

①. 著色膜結構

X射線衍射結果表明,著色前、后不銹鋼在表面結構上發了很大的變化,形成了鎳、鉻、鈦等的致密氧化膜(Ni2O3、Cr2O3、TiO)圖9-20著色前后不銹鋼的X射線衍射圖所示。

②. 不銹(xiu)鋼浴色前(qian)、后的表面形貌

采(cai)用SM掃描電鏡以(yi)及(ji)表面能譜分析不銹鋼著色(se)前、后(hou)的表面形貌和成(cheng)分,發現若色(se)后(hou)的不銹鋼表面晶粒尺寸變小。

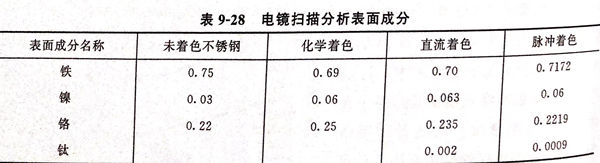

③. 不銹鋼(gang)著色前后的(de)表面成分(fen)。

表9-28為電鏡(jing)掃描分析的(de)表面成分。

由(you)表(biao)9-28可見,著(zhu)色(se)前表(biao)面成分(fen)中幾乎不(bu)含有鈦(tai),鐵(tie)含量占(zhan)絕對優勢(shi),鎳、鉻含量很少。但著(zhu)色(se)后(hou)表(biao)面成分(fen)中鐵(tie)含量明(ming)顯(xian)降(jiang)低,而鎳、鉻、鈦(tai)含量增(zeng)加(jia)。著(zhu)色(se)后(hou)的不(bu)銹鋼表(biao)面為致(zhi)密(mi)的鎳、鉻、鈦(tai)氧(yang)化(hua)物(wu)膜。

5. 不銹鋼著色(se)膜性能(neng)測(ce)試(shi)

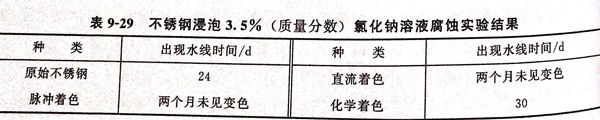

①. 耐蝕性

表(biao)9-29為不銹鋼(gang)浸泡(pao)在3.5%(質量分(fen)數(shu))氯化鈉溶液(ye)中的浸泡(pao)實驗(yan)結果。

由表9-29可見,著(zhu)色(se)后的不(bu)(bu)銹鋼較未著(zhu)色(se)的不(bu)(bu)銹鋼的耐蝕(shi)性強。

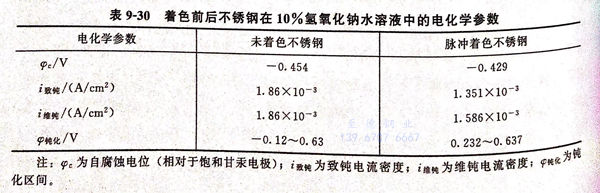

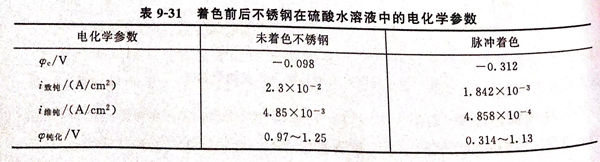

②. 電(dian)化(hua)學腐(fu)蝕測試。

表9-30、表9-31分別為不銹鋼在10%(質量分數)氫氧化(hua)鈉和(he)1mol/L硫酸(相當于(yu)98g/L)中的(de)電化(hua)學測結(jie)果。

從表9-30、表9-31的比較可以看出,著色后的不銹鋼在酸、堿中的耐蝕性與未著色的不銹鋼相當(dang),甚至更強。

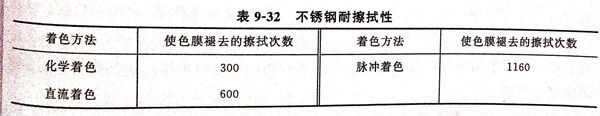

③. 耐擦拭測(ce)試

將(jiang)著色(se)不(bu)(bu)銹鋼用濾紙(zhi)往復擦拭,觀察(cha)色(se)膜褪去與擦拭次數的(de)關系。結(jie)果(guo)列(lie)于(yu)表9-32.由(you)表9-32可(ke)知(zhi),電(dian)解(jie)著色(se)的(de)不(bu)(bu)銹鋼耐(nai)磨性明顯優于(yu)化(hua)學著色(se)的(de)不(bu)(bu)銹鋼。這是由(you)于(yu)電(dian)解(jie)著色(se)的(de)不(bu)(bu)銹鋼成(cheng)膜更為致密、附著力更強。

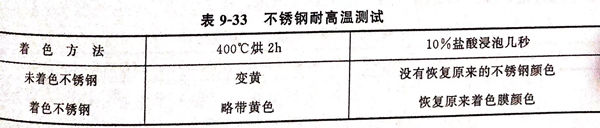

④. 耐高(gao)溫(wen)測試

將著(zhu)色(se)和未(wei)著(zhu)色(se)不銹(xiu)(xiu)鋼(gang)在烘(hong)箱中400℃下恒溫2小(xiao)時,觀(guan)察(cha)不銹(xiu)(xiu)鋼(gang)表(biao)面(mian)顏色(se),再在10%(體積分數)鹽酸中浸泡幾秒,并經水(shui)沖(chong)洗后觀(guan)察(cha)顏色(se),結(jie)果(guo)見表(biao)9-33。

由表9-33可(ke)見(jian),著(zhu)色(se)后的不銹鋼(gang)耐(nai)高溫性要強于(yu)未著(zhu)色(se)的不銹鋼(gang)。

6. 著色前處理

304不銹鋼→打磨(用0#、2#、4#、6#金相(xiang)砂紙逐級打磨至鏡面光亮)→除油(丙酮和酒精)→活化(hua)(10%鹽酸)→著色。