不(bu)銹鋼(gang)化學著色配方 18 (見表8-9)的說明(ming),本配方(fang)由華南師(shi)范大學化學系(xi)馮軍(jun)、葉(xie)子(zi)青、顏(yan)昌(chang)富、彭永元(yuan)提出。

1. 硫酸濃(nong)度對不銹鋼表面顏色的影響

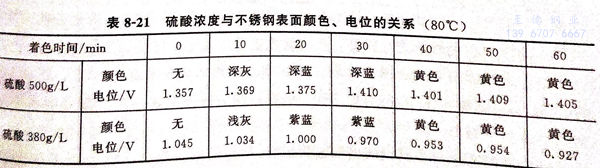

維持鉻酐濃度263g/L,改變硫酸濃度,其與(yu)不銹鋼表面顏(yan)色(se)、電位的(de)關系(xi)見(jian)表8-21。

由(you)表8-21可(ke)見,當硫酸(suan)濃度變小(xiao)時,不銹鋼的起色時間(jian)推遲。在相等的時間(jian)里(li),顏(yan)色稍(shao)淺,且不銹鋼表面(mian)電(dian)位有(you)所減少。

電位(wei)由輔助電極飽和(he)甘汞(gong)電極作正極,不銹(xiu)鋼(gang)(gang)作負極,用DT-830數字萬用電表(biao)測(ce)定著色過程中(zhong)不銹(xiu)鋼(gang)(gang)的表(biao)面電位(wei)。

2. 鉻酐濃度對(dui)不(bu)銹鋼表面顏色的影響

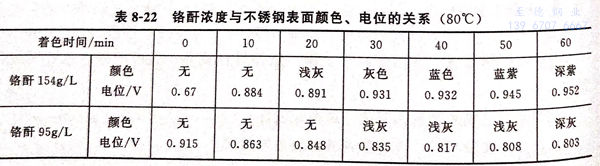

表(biao)8-22為(wei)硫酸濃度(du)為(wei)500g/L時,不同鉻酐(gan)濃度(du)對不銹鋼(gang)表(biao)面顏色、電位(wei)的影(ying)響。

由表(biao)(biao)8-22可知,鉻(ge)(ge)酐(gan)增大,加速膜的(de)形成(cheng)。還發現,含鉻(ge)(ge)酐(gan)較(jiao)高(gao)濃度的(de)著(zhu)色(se)液,雖(sui)然能使(shi)不銹鋼(gang)著(zhu)色(se)時(shi)(shi)間(jian)縮短(duan),但著(zhu)色(se)效果(guo)并不好。只有在(zai)(zai)顏(yan)色(se)較(jiao)淺(qian)時(shi)(shi)才能得到光(guang)亮表(biao)(biao)面,深色(se)表(biao)(biao)面欠光(guang)亮,且著(zhu)色(se)變化很(hen)快(kuai),控(kong)制(zhi)時(shi)(shi)間(jian)法來得到相應的(de)顏(yan)色(se)難以成(cheng)功。鉻(ge)(ge)酐(gan)濃度略(lve)低一點(dian),雖(sui)然開(kai)始著(zhu)色(se)時(shi)(shi)間(jian)長(chang)些(xie),但在(zai)(zai)深色(se)時(shi)(shi)表(biao)(biao)面較(jiao)光(guang)亮。著(zhu)色(se)液中鉻(ge)(ge)酐(gan)的(de)最佳(jia)含量為150~160g/L,硫酸(suan)500g/L。

3. 著(zhu)色液溫度對(dui)不銹(xiu)鋼表面顏色的影響

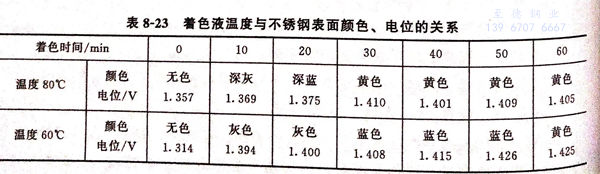

表8-23為鉻酐263g/L,硫酸(suan)500g/L,不同溫度對不銹鋼表面顏色、電位的關(guan)系。

由表(biao)8-23可知,溫(wen)度(du)升高有利于(yu)顏色變化的提前。這是由于(yu)提高溫(wen)度(du),能加(jia)快離(li)子的擴散,從而加(jia)速著色膜的形成。但著色液溫(wen)度(du)不能過(guo)高,否則(ze)會使溶液蒸發嚴重而改變著色液的成分濃度(du),影響著色效果。溫(wen)度(du)控制在(zai)70~80℃較為理想。

4. 著色時間(jian)對不銹(xiu)鋼表面顏(yan)色的影響

不銹鋼浸在溫度為80℃、組成為鉻酐263g/L、硫酸(suan)500g/L的(de)著色(se)(se)液中,隨著浸漬時間的(de)延長(chang),產(chan)生顏色(se)(se)的(de)順序為:灰色(se)(se)→藍(lan)色(se)(se)→黃色(se)(se)→紅色(se)(se)。

5. 添加離子對(dui)不銹鋼表面顏色的(de)影響(xiang)

①. 氯離子(Cl-)、氟離子(F-)、銅離子(Cu2+)的影響

這些離(li)子添加到含鉻酐(gan)154g/L,硫(liu)酸500g/L的著色液中,對膜的形成無多大影響。

②. 錳離子(Mn2+)的影響

添加錳離子能加速膜的(de)形(xing)成,縮短(duan)不銹鋼的(de)初始著色(se)時(shi)間。

③. 鉬酸根離子(MoO-4)的影響

能提高著色膜的(de)光澤(ze),但不(bu)影(ying)響不(bu)銹鋼的(de)初始著色時間。