1. 管子漏(lou)水或漏(lou)汽(qi)的(de)維修

當(dang)發現(xian)采(cai)暖管道有漏(lou)(lou)(lou)水或漏(lou)(lou)(lou)汽的(de)(de)(de)現(xian)象時,首先應查出漏(lou)(lou)(lou)水或漏(lou)(lou)(lou)汽的(de)(de)(de)部位,再根據管子(zi)漏(lou)(lou)(lou)水或漏(lou)(lou)(lou)汽的(de)(de)(de)實(shi)際情況,來確(que)定(ding)維修方法。

對于管(guan)(guan)子(zi)因局部(bu)受腐蝕而漏(lou)水或(huo)漏(lou)汽(qi)時(shi),可(ke)用(yong)(yong)補焊方法維(wei)修(xiu)(xiu)。對水暖管(guan)(guan)道或(huo)室外(wai)氣(qi)(qi)溫較低不允許停止運行(xing)(xing)的(de)情(qing)況,可(ke)用(yong)(yong)打(da)卡(ka)子(zi)的(de)方法維(wei)修(xiu)(xiu)干(gan)管(guan)(guan),也可(ke)用(yong)(yong)關(guan)閉(bi)局部(bu)(有(you)漏(lou)水或(huo)漏(lou)汽(qi))的(de)主(zhu)管(guan)(guan)上下截(jie)斷閥(fa)(fa)門(men),局部(bu)停運后(hou)采(cai)用(yong)(yong)補焊方法進行(xing)(xing)維(wei)修(xiu)(xiu)。管(guan)(guan)子(zi)腐蝕損(sun)壞情(qing)況嚴(yan)重,為避免在(zai)運行(xing)(xing)期(qi)間需要換管(guan)(guan),一(yi)般應在(zai)進入采(cai)暖期(qi)前進行(xing)(xing)全面檢修(xiu)(xiu)和換管(guan)(guan)。汽(qi)暖管(guan)(guan)道在(zai)關(guan)閉(bi)閥(fa)(fa)門(men)后(hou),管(guan)(guan)道中的(de)冷凝水會(hui)沿管(guan)(guan)子(zi)的(de)坡向流走,然后(hou)再補焊漏(lou)汽(qi)部(bu)位。水暖管(guan)(guan)道在(zai)關(guan)閉(bi)閥(fa)(fa)門(men)后(hou),需打(da)開(kai)近處的(de)泄水閥(fa)(fa)和放氣(qi)(qi)管(guan)(guan)或(huo)采(cai)取其他措(cuo)施,將水排盡后(hou)進行(xing)(xing)補焊。

2. 接口(kou)處(chu)漏水或漏汽(qi)的維(wei)修(xiu)

①. 管扣(kou)漏

一(yi)(yi)般(ban)指管(guan)(guan)(guan)箍、彎頭、三通等(deng)螺紋連接處漏,漏的原因是安裝時管(guan)(guan)(guan)扣(kou)較(jiao)松,運行一(yi)(yi)段時間后,麻(ma)絲和(he)管(guan)(guan)(guan)扣(kou)都受到腐蝕,腐蝕較(jiao)輕時,雖然可以繼(ji)續使用(yong),但(dan)需多纏一(yi)(yi)些(xie)麻(ma)絲,腐蝕嚴重(zhong)的管(guan)(guan)(guan)子(zi),應在(zai)關閉控制閥門的條(tiao)件下,進行換(huan)管(guan)(guan)(guan)解決(jue)。

②. 活接(jie)頭、接(jie)頭螺(luo)母漏

原因多(duo)數是密封墊(dian)(dian)被腐(fu)蝕(shi)變硬或(huo)(huo)(huo)變質(zhi),以及受(shou)外力的作(zuo)用(如管道的熱脹冷(leng)縮、人為振動等(deng))而造成(cheng)。這種情(qing)況(kuang)可以緊一(yi)緊活(huo)接(jie)(jie)(jie)頭(tou)(tou)或(huo)(huo)(huo)接(jie)(jie)(jie)頭(tou)(tou)螺(luo)母,如果不(bu)見效(xiao)果,就把活(huo)接(jie)(jie)(jie)頭(tou)(tou)或(huo)(huo)(huo)接(jie)(jie)(jie)頭(tou)(tou)螺(luo)母拆(chai)開,進行換(huan)墊(dian)(dian)處(chu)理。換(huan)墊(dian)(dian)時,一(yi)定要將原來的舊墊(dian)(dian)殘(can)余清理干凈,防止換(huan)上新墊(dian)(dian)因接(jie)(jie)(jie)觸不(bu)良(liang)而繼續(xu)漏(lou)水或(huo)(huo)(huo)漏(lou)汽。活(huo)接(jie)(jie)(jie)頭(tou)(tou)墊(dian)(dian)一(yi)般是用石(shi)棉橡(xiang)膠板制作(zuo),也可用耐熱橡(xiang)膠板制作(zuo)。接(jie)(jie)(jie)頭(tou)(tou)螺(luo)母墊(dian)(dian)一(yi)般是用麻絲或(huo)(huo)(huo)細(xi)石(shi)棉繩纏墊(dian)(dian)。

③. 螺絲短管漏

如果是由于短(duan)(duan)管(guan)絲(si)(si)(si)扣不嚴而漏(lou),可(ke)按前述管(guan)扣漏(lou)的(de)維修方法進行處理;如果是產生裂(lie)縫(feng),應將短(duan)(duan)管(guan)拆下,重(zhong)新換短(duan)(duan)管(guan);如若(ruo)絲(si)(si)(si)扣斷(duan)在(zai)散(san)熱(re)器補心(xin)里,先用(yong)鋸(ju)(ju)條伸(shen)入斷(duan)在(zai)補心(xin)里的(de)管(guan)中,在(zai)左右兩邊各(ge)鋸(ju)(ju)一道鋸(ju)(ju)口,鋸(ju)(ju)時要(yao)小心(xin),不要(yao)鋸(ju)(ju)傷(shang)補心(xin)的(de)內螺(luo)紋(wen),然后(hou)用(yong)尖口鏨子把斷(duan)在(zai)散(san)熱(re)器中的(de)螺(luo)絲(si)(si)(si)短(duan)(duan)管(guan)絲(si)(si)(si)扣部分剔(ti)下來。剔(ti)時要(yao)注意不要(yao)傷(shang)了補心(xin)的(de)內螺(luo)紋(wen),不要(yao)使(shi)鐵(tie)渣落人散(san)熱(re)器接口中,已落人的(de)應清理出去。如果螺(luo)絲(si)(si)(si)短(duan)(duan)管(guan)擰不進散(san)熱(re)器補心(xin),可(ke)用(yong)與(yu)散(san)熱(re)器補心(xin)的(de)內螺(luo)紋(wen)相應的(de)絲(si)(si)(si)錐重(zhong)新套一下絲(si)(si)(si)扣。

④. 長絲漏

一般常發生在(zai)根(gen)(gen)母(mu)(mu)(mu)處。漏的原因可(ke)(ke)能有三種情況(kuang):一是(shi)受(shou)外力作用(yong)使長(chang)絲(si)損(sun)壞;二是(shi)安裝(zhuang)時(shi)根(gen)(gen)母(mu)(mu)(mu)裝(zhuang)得松(song)或(huo)緊(jin),根(gen)(gen)母(mu)(mu)(mu)松(song)時(shi),填(tian)料未(wei)被壓緊(jin)會(hui)漏,根(gen)(gen)母(mu)(mu)(mu)緊(jin)時(shi),填(tian)料被擠出(chu)來也會(hui)漏;三是(shi)根(gen)(gen)母(mu)(mu)(mu)長(chang)絲(si)間產(chan)生滑扣現象。如(ru)果是(shi)根(gen)(gen)母(mu)(mu)(mu)裝(zhuang)得松(song)緊(jin)不當,只要重(zhong)新(xin)(xin)換(huan)填(tian)料、調整松(song)緊(jin)即可(ke)(ke),如(ru)果是(shi)長(chang)絲(si)損(sun)壞或(huo)滑扣,則需把掛(gua)有長(chang)絲(si)頭(tou)的管子(zi)拆下來,換(huan)上新(xin)(xin)的長(chang)絲(si)即可(ke)(ke)。

⑤. 法蘭盤漏

如果是安裝時螺(luo)栓擰得不(bu)緊(jin),過(guo)一段時間法(fa)蘭盤墊圈被管道中的介質腐蝕,或(huo)者受到外力作(zuo)用(yong)(yong),就會漏(lou)水或(huo)漏(lou)汽。維修時先(xian)用(yong)(yong)擰緊(jin)螺(luo)栓的方法(fa)處理,如果不(bu)起作(zuo)用(yong)(yong),就要拆開(kai)法(fa)蘭盤換墊,換墊時要把(ba)舊墊用(yong)(yong)鋸條徹(che)底清理干凈,重新上新墊擰緊(jin)螺(luo)栓即可。

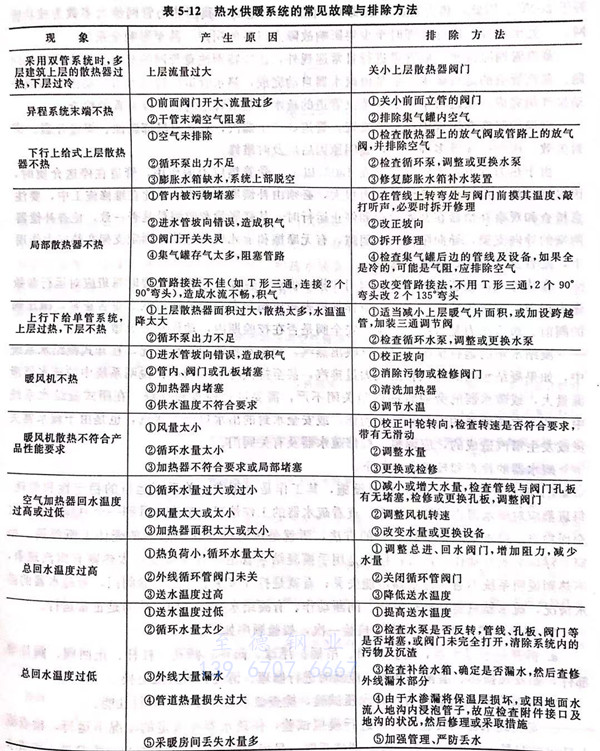

3. 常用熱水供暖系統的常見故障與排除方(fang)法

常用熱水供暖系(xi)統的常見故障與排除方法見表5-12.