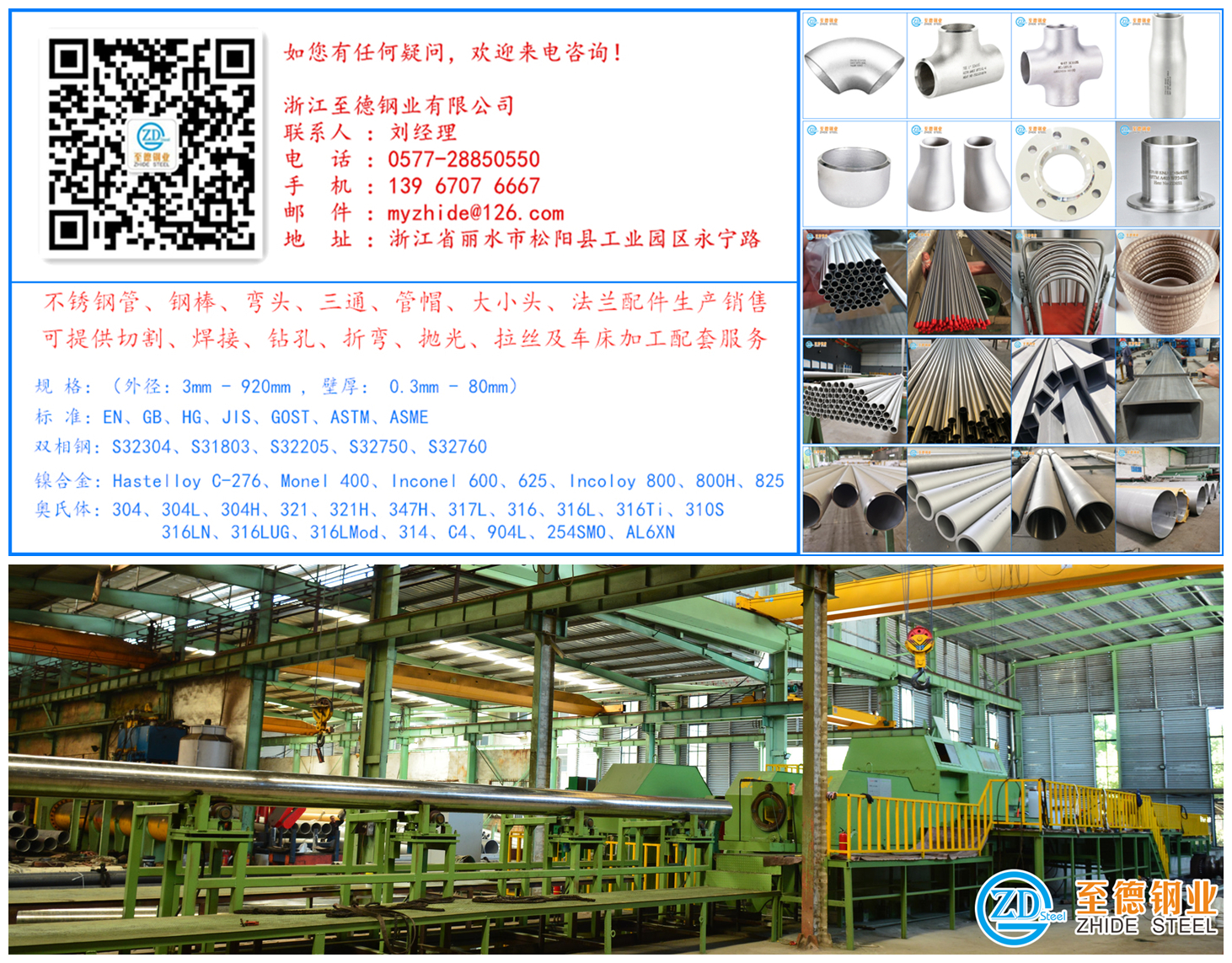

晶間腐蝕是一種危險的破壞形式。18-8型奧氏體不銹鋼管焊接接頭一般有3個部位會出現晶間腐(fu)蝕(shi)現象,如圖3-5所示。值得注意的是,在同一個接頭上并不能同時看到3種晶間腐蝕區,這取決于鋼的成分。

一(yi)、焊縫區晶間(jian)腐蝕(shi)

焊(han)(han)縫(feng)金屬產生晶間腐(fu)蝕一般有(you)兩種情(qing)況:一是在(zai)(zai)焊(han)(han)態(即焊(han)(han)后未(wei)經熱(re)處理的(de)(de)狀態),已有(you)鉻的(de)(de)碳化物的(de)(de)沉淀,因而形成貧鉻層,它容易出(chu)現在(zai)(zai)焊(han)(han)接線能量過(guo)大或多(duo)層焊(han)(han)的(de)(de)條件下;二是在(zai)(zai)焊(han)(han)態具有(you)較好的(de)(de)耐蝕性(xing),如果焊(han)(han)后經受了敏化加熱(re)的(de)(de)條件,同樣產生晶間腐(fu)蝕傾(qing)向。

在一(yi)般情況下(xia),焊縫金屬(shu)中碳含量(liang)對晶(jing)(jing)間腐蝕作用相當大(da)。碳含量(liang)越高,晶(jing)(jing)間腐蝕傾向越大(da)。因此為了防止(zhi)晶(jing)(jing)間腐蝕應盡(jin)量(liang)降低(di)(di)碳含量(liang),常用超低(di)(di)碳焊條或焊絲。

除盡量(liang)(liang)降低焊(han)(han)縫(feng)(feng)金(jin)(jin)屬碳(tan)含量(liang)(liang)之外(wai),還可以向焊(han)(han)縫(feng)(feng)金(jin)(jin)屬中(zhong)(zhong)添加(jia)一定量(liang)(liang)的穩(wen)定化(hua)元素,如鈦(tai)(tai)、鈮(ni)等,焊(han)(han)縫(feng)(feng)金(jin)(jin)屬中(zhong)(zhong)碳(tan)含量(liang)(liang)越高時,添加(jia)穩(wen)定化(hua)元素數量(liang)(liang)相(xiang)應越多(duo)。因為穩(wen)定化(hua)元素鈦(tai)(tai)或鈮(ni)對氮也(ye)有很大的親(qin)和力,在焊(han)(han)縫(feng)(feng)中(zhong)(zhong)不僅與(yu)(yu)碳(tan)結合(he),也(ye)可與(yu)(yu)氮結合(he),鈦(tai)(tai)或鈮(ni)的數量(liang)(liang)適量(liang)(liang)時能夠(gou)穩(wen)定地(di)固(gu)定碳(tan)。研究表明(ming):18-8Ti鋼及其焊(han)(han)接接頭,通過GB/T 4334標準(zhun)中(zhong)(zhong)的試驗(yan)方法(fa)(fa)X法(fa)(fa)、T法(fa)(fa)及陽極法(fa)(fa)試驗(yan),當(dang)鈦(tai)(tai)含量(liang)(liang)下限符合(he)wTi/(wc-0.02)≥8.5~9.5時耐腐蝕性(xing)能最(zui)好。

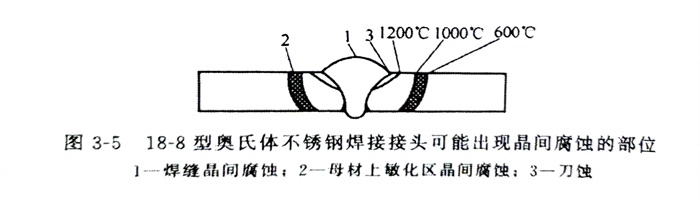

通常調整焊縫金屬組織,同樣可以改善焊縫金屬抗晶間腐蝕能力。單相奧氏體組織的焊縫金屬具有方向性強的柱狀晶特征,經敏化處理后,如果出現貧鉻層可以貫穿于晶粒之間而能構成腐蝕介質的集中通道,因而具有較大的晶間腐蝕傾向,如圖3-6所示。若焊縫為γ+δ雙相組織時,樹枝晶被打散,對腐蝕介質不能構成集中的腐蝕通道,可以降低晶間腐蝕傾向。另外δ相的鉻、碳化鉻含量高,可以優先在8相內部邊緣沉淀,而不致在γ晶粒的晶界形成貧鉻層,因此有δ相存在是有利的。

綜上所述,對于奧氏體不銹鋼管焊縫金屬,8相的數量為4%~12%比較適宜。實踐證明,5%左右的δ相可以獲得比較滿意的抗晶間腐蝕性能。

二、母材上(shang)敏化區晶(jing)間(jian)腐蝕(shi)

母(mu)材上(shang)敏化區(450~850℃)晶間腐蝕的(de)(de)(de)原(yuan)因,如同焊(han)縫金(jin)屬晶間腐蝕,在母(mu)材不含(han)穩定化元素或碳含(han)量較高時,經過(guo)焊(han)接(jie)熱(re)(re)循環的(de)(de)(de)作用,有敏化區產生,但熱(re)(re)影響區的(de)(de)(de)敏化區溫(wen)度范(fan)圍是(shi)600~1000℃。這(zhe)(zhe)是(shi)因為焊(han)接(jie)是(shi)一個快速的(de)(de)(de)連續加熱(re)(re)過(guo)程(cheng),而鉻碳化物(wu)的(de)(de)(de)沉(chen)淀是(shi)一個擴散過(guo)程(cheng),這(zhe)(zhe)樣就需(xu)要有足夠的(de)(de)(de)時間才能充分進行擴散,所以焊(han)接(jie)時鉻碳化物(wu)的(de)(de)(de)沉(chen)淀析出必然需(xu)要較大的(de)(de)(de)過(guo)熱(re)(re)度。

因此,為防止(zhi)在母材上產生敏化(hua)(hua)區(qu)腐(fu)蝕,選材料(liao)時(shi),盡(jin)量(liang)降低鋼(gang)的碳含量(liang)或(huo)選含有適量(liang)的穩定(ding)化(hua)(hua)元素的材料(liao)。制(zhi)定(ding)工藝時(shi),盡(jin)量(liang)減少熱影(ying)響區(qu)處于敏化(hua)(hua)溫度區(qu)間(jian)的時(shi)間(jian)、即采用小的焊接(jie)線能量(liang)或(huo)強制(zhi)冷(leng)(leng)卻(que),以加快(kuai)冷(leng)(leng)卻(que)速度。

三、刀蝕

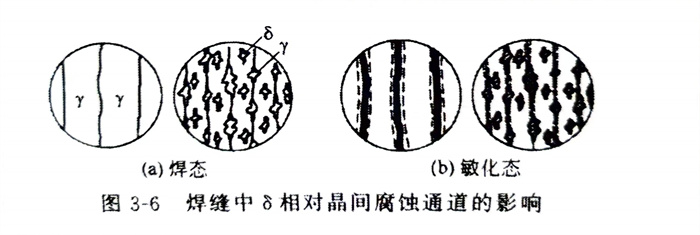

刀蝕(shi)(shi)與焊(han)縫金屬晶間(jian)腐蝕(shi)(shi)產生條件不同,刀蝕(shi)(shi)只(zhi)發生在含穩定化元素的(de)奧氏體不銹(xiu)鋼管接頭的(de)過熱區中,并(bing)且緊鄰焊(han)縫(含熔(rong)合(he)區),腐蝕(shi)(shi)區寬度最大可達1.0~1.5mm,具有晶間(jian)破壞性(xing)質。

超低碳奧氏體不銹鋼一般無刀蝕現象。刀蝕是焊接接頭出現的一種特殊形式的晶間腐蝕,也是和鉻的碳化物(M23C6)的沉淀有密切關系的。如圖3-7所示,從整個熱影響區碳化物分布情況看,發生刀蝕的部位正是M23C6(Cr23C6)沉淀最顯著的部位。其產生原因應從高溫過熱和中溫敏化兩個順序作用的熱過程所引起的變化來分析。

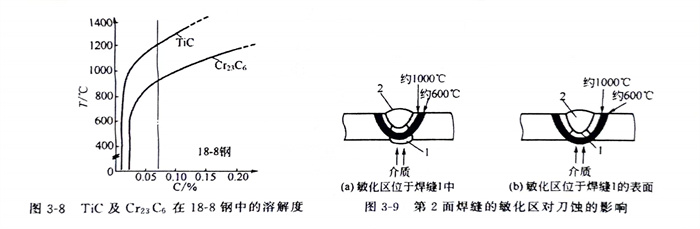

奧氏體(ti)(ti)鋼(gang)供(gong)貨(huo)狀(zhuang)態(tai)一(yi)般為(wei)固(gu)(gu)溶(rong)(rong)(rong)(rong)處理。以(yi)(yi)碳含量小于0.08%的18-8Ti鋼(gang)為(wei)例(li),一(yi)般經1050~1150℃水淬固(gu)(gu)溶(rong)(rong)(rong)(rong)。這(zhe)種鋼(gang)中(zhong)少(shao)部分碳(約0.02%)和極少(shao)量的鈦溶(rong)(rong)(rong)(rong)入固(gu)(gu)溶(rong)(rong)(rong)(rong)體(ti)(ti),其(qi)余大部分碳與鈦結(jie)(jie)合(he)成為(wei)游離(li)的TiC,因為(wei)溫度在(zai)1150℃以(yi)(yi)下時TiC在(zai)鋼(gang)中(zhong)的溶(rong)(rong)(rong)(rong)解度是很(hen)小的,如(ru)圖3-8所示,若有少(shao)數(shu)碳同(tong)鉻(ge)結(jie)(jie)合(he)成Cr23C6時,在(zai)固(gu)(gu)溶(rong)(rong)(rong)(rong)處理時必須全部溶(rong)(rong)(rong)(rong)入固(gu)(gu)溶(rong)(rong)(rong)(rong)體(ti)(ti)。但是焊接時,在(zai)溫度超過(guo)1200℃的過(guo)熱區(qu)中(zhong),首先TiC可以(yi)(yi)不斷地(di)向奧氏體中溶解而形成固溶體。峰值溫度越高,TiC的固溶量越多。這時在過熱區中只有少量大塊的TiC和TiN不能發生固溶,TiC溶解時,分離出來的碳原子將插入到奧氏體點陣間隙中,而鈦則占據奧氏體點陣節點的空缺位置。隨后冷卻時,由于高溫下碳原子極為活躍,比鈦的擴散能力強,碳原子將趨向奧氏體晶粒邊界擴散移動,鈦則來不及擴散而仍保留在奧氏體點陣節點上。因此,碳析出后集中于晶界附近成為過飽和狀態。若隨后再經450~850℃中溫敏化加熱,碳原子可以優先以很快的速度向晶粒邊界擴散,使晶界更富集碳。此時,鉻的擴散雖不如碳快,但比鈦的擴散要快,因而易于在晶界附近形成鉻化物Cr23C6的沉淀。TiC固溶量越多的部位,Cr23C6的沉淀量越大,這個部位的晶間腐蝕傾向顯得越嚴重。即刀蝕區和鉻碳化物Cr23C6的沉淀分布是一致的,因而表面為近縫區刀狀腐蝕。由此可見,高溫過熱和中溫敏化的敏化順序加熱是產生刀蝕的必要條件。

為防止產(chan)生(sheng)刀蝕(shi),通常采用超低碳(tan)不(bu)銹鋼。有穩(wen)定化(hua)元素的(de)不(bu)銹鋼管,碳(tan)含量應小于0.06%。在焊(han)(han)(han)(han)接(jie)(jie)工藝(yi)上(shang)(shang),要減少(shao)近縫(feng)(feng)(feng)區過(guo)熱(re)(re),要避(bi)免焊(han)(han)(han)(han)接(jie)(jie)時產(chan)生(sheng)中(zhong)溫敏(min)化(hua)的(de)加(jia)熱(re)(re)作用。如面向腐蝕(shi)介質的(de)焊(han)(han)(han)(han)縫(feng)(feng)(feng)最后(hou)焊(han)(han)(han)(han)接(jie)(jie),盡可能避(bi)免交(jiao)叉(cha)焊(han)(han)(han)(han)縫(feng)(feng)(feng),減少(shao)焊(han)(han)(han)(han)縫(feng)(feng)(feng)的(de)接(jie)(jie)頭等。雙面焊(han)(han)(han)(han)縫(feng)(feng)(feng)中(zhong)接(jie)(jie)觸腐蝕(shi)介質的(de)第(di)1面焊(han)(han)(han)(han)縫(feng)(feng)(feng)無法安(an)排(pai)在最后(hou)焊(han)(han)(han)(han)接(jie)(jie)時,應調整焊(han)(han)(han)(han)縫(feng)(feng)(feng)尺寸形狀及焊(han)(han)(han)(han)接(jie)(jie)規范(fan);使第(di)2面焊(han)(han)(han)(han)縫(feng)(feng)(feng)產(chan)生(sheng)的(de)敏(min)化(hua)溫度區(600~1000℃)不(bu)落在第(di)1面焊(han)(han)(han)(han)縫(feng)(feng)(feng)的(de)過(guo)熱(re)(re)區上(shang)(shang),如圖3-9(a)所示(shi),否則,出現如圖3-9(b)的(de)情況時就會產(chan)生(sheng)刀蝕(shi)。也可應用焊(han)(han)(han)(han)后(hou)穩(wen)定化(hua)處理改善抗刀蝕(shi)。