與外部缺陷相比,內部缺陷漏磁場到達布置在不銹鋼(gang)管外表面的磁測頭距離更遠,因此,其靈敏度更低。目前,對于內、外部缺陷靈敏度差異造成的影響,根據不銹鋼管質量檢測的不同要求,形成了不同的處理方法。一種是接受內、外部缺陷漏磁場強度差異帶來的不利影響,在制作樣管時使內部標準缺陷深度高于外部缺陷,并采用相同的報警門限進行評判。此方法使得外部缺陷較內部缺陷評判標準更嚴,會導致外部缺陷的誤判或內部缺陷的漏判。高精度漏磁檢測的基礎是實現內、外部缺陷的一致性檢測與評價,即不論缺陷處于哪個位置,相同尺寸的缺陷經過漏磁檢測與評價之后,它們應該具有相同的損傷量級。此時,如果可以先對缺陷內外位置進行區分,然后分別采用獨立的內、外部缺陷報警門限進行分類評判,則可實現鋼管內、外部缺陷的一致性判別。

漏磁無損檢測(ce)的原理源于磁粉檢測(ce),當用一(yi)個或多個磁化器將鋼(gang)管(guan)的某一(yi)部(bu)位磁化到飽和狀(zhuang)態時,鋼(gang)管(guan)中任(ren)何(he)形(xing)(xing)式(shi)的材質(zhi)不(bu)連續都會在其所(suo)在位置引發(fa)磁場(chang)畸(ji)變,由(you)此產生泄(xie)漏于材質(zhi)之外的磁力線或磁通。這(zhe)些泄(xie)漏磁場(chang)量的空(kong)間分布具有微(wei)小、非線性等特點。磁敏感元件(jian)以電信號的形(xing)(xing)式(shi)描(miao)述(shu)這(zhe)些磁場(chang)量信號時,會失去漏磁場(chang)的矢(shi)量特性,從(cong)而(er)難以準(zhun)確(que)獲(huo)得材質(zhi)中的缺陷形(xing)(xing)態特征,如(ru)缺陷的位置、形(xing)(xing)狀(zhuang)和走向等。

內、外部缺陷靈敏度差異一直是影響不銹(xiu)鋼管漏磁檢測可靠性和一致性的主要因素之一,因為內、外部缺陷靈敏度差異較大,相同尺寸的缺陷在鋼管不同深度處會產生不同的信號幅值,從而造成誤判或漏檢。因此,對疑似缺陷檢測信號進行位置特征識別,將直接有利于提升漏磁檢測信號的可利用價值及作為最終評價依據時的可靠性。

1. 內、外(wai)部(bu)缺陷檢測信號特征(zheng)

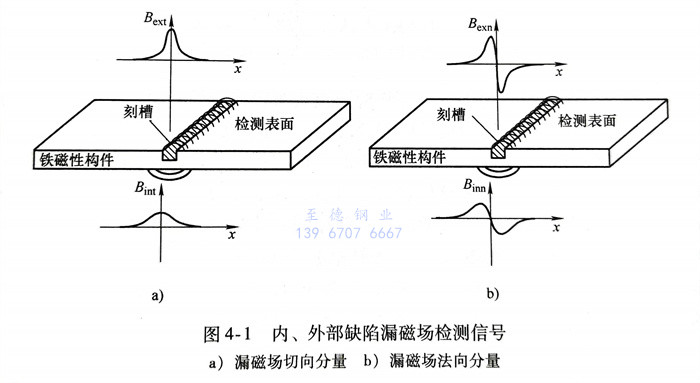

漏(lou)磁(ci)(ci)場(chang)(chang)是一種非線(xian)性的(de)(de)(de)空間三維場(chang)(chang),是由磁(ci)(ci)飽和狀(zhuang)態下鐵磁(ci)(ci)性鋼管中的(de)(de)(de)磁(ci)(ci)導率不(bu)一致引(yin)起的(de)(de)(de)。為了(le)盡可(ke)能詳細地了(le)解漏(lou)磁(ci)(ci)場(chang)(chang)在各個(ge)(ge)(ge)方向(xiang)(xiang)(xiang)(xiang)上的(de)(de)(de)分(fen)(fen)(fen)(fen)布情況,通常(chang)將漏(lou)磁(ci)(ci)場(chang)(chang)分(fen)(fen)(fen)(fen)解為兩個(ge)(ge)(ge)分(fen)(fen)(fen)(fen)量(liang),即一個(ge)(ge)(ge)切(qie)向(xiang)(xiang)(xiang)(xiang)分(fen)(fen)(fen)(fen)量(liang)B1和一個(ge)(ge)(ge)法(fa)向(xiang)(xiang)(xiang)(xiang)分(fen)(fen)(fen)(fen)量(liang)Bn,如圖4-1所示(shi)。在檢(jian)測過(guo)程(cheng)中,當傳感器與缺(que)陷(xian)同側(ce)時(shi),則(ze)可(ke)視為外(wai)部(bu)(bu)(bu)缺(que)陷(xian),此時(shi)測量(liang)的(de)(de)(de)漏(lou)磁(ci)(ci)場(chang)(chang)切(qie)向(xiang)(xiang)(xiang)(xiang)與法(fa)向(xiang)(xiang)(xiang)(xiang)分(fen)(fen)(fen)(fen)量(liang)分(fen)(fen)(fen)(fen)別記為Bex和B當0傳感器與缺(que)陷(xian)異側(ce)時(shi),則(ze)可(ke)視為內部(bu)(bu)(bu)缺(que)陷(xian),漏(lou)磁(ci)(ci)場(chang)(chang)切(qie)向(xiang)(xiang)(xiang)(xiang)與法(fa)向(xiang)(xiang)(xiang)(xiang)分(fen)(fen)(fen)(fen)量(liang)分(fen)(fen)(fen)(fen)別記為B和從圖4-1中可(ke)以看(kan)出,內、外(wai)部(bu)(bu)(bu)缺(que)陷(xian)在傳感器處產生的(de)(de)(de)漏(lou)磁(ci)(ci)場(chang)(chang)存在較大差(cha)異。

法向分量(liang)是(shi)指(zhi)漏磁場(chang)在(zai)不銹鋼(gang)管表面法線方向上的分量(liang),檢測信號在(zai)裂(lie)紋中心的正上方幅值為零(ling),而(er)在(zai)裂(lie)紋的兩個斷面附(fu)近(jin)分別達到正、負極(ji)大值,相鄰極(ji)值之(zhi)間的距(ju)離(li)取(qu)決于裂(lie)紋的寬度、缺(que)陷的形狀、提離(li)距(ju)離(li)以及(ji)缺(que)陷所(suo)在(zai)位置等(deng)因素。

下面以漏磁場法(fa)向分量進(jin)行(xing)討論。

內(nei)、外部(bu)(bu)缺(que)陷的(de)(de)(de)漏(lou)(lou)磁(ci)(ci)場形成機(ji)理略(lve)有不(bu)同:當缺(que)陷處于(yu)被測(ce)鋼(gang)管外表(biao)面時,其溢出磁(ci)(ci)場可以視為磁(ci)(ci)力線(xian)遇到磁(ci)(ci)導率變(bian)化時外逸的(de)(de)(de)部(bu)(bu)分(fen);而不(bu)銹鋼(gang)管的(de)(de)(de)內(nei)部(bu)(bu)缺(que)陷在鋼(gang)管外部(bu)(bu)產生的(de)(de)(de)漏(lou)(lou)磁(ci)(ci)場,實質(zhi)是由于(yu)材質(zhi)不(bu)連續(xu)產生的(de)(de)(de)畸變(bian)擾(rao)動磁(ci)(ci)場,將磁(ci)(ci)力線(xian)從原本分(fen)布均勻的(de)(de)(de)鐵磁(ci)(ci)性構件內(nei)“擠壓”出材質(zhi)表(biao)面,形成可檢測(ce)量。

從圖4-1中可以看(kan)出,外部(bu)缺(que)陷(xian)(xian)檢(jian)測(ce)(ce)(ce)(ce)信(xin)號(hao)的(de)峰-峰值較大,且具(ju)有陡峭的(de)畸變(bian)特征;內部(bu)缺(que)陷(xian)(xian)檢(jian)測(ce)(ce)(ce)(ce)信(xin)號(hao)的(de)強(qiang)度及畸變(bian)特征都與前者不同。當用霍爾元件檢(jian)測(ce)(ce)(ce)(ce)漏(lou)磁場(chang)的(de)法向(xiang)分量時,會獲得含(han)過零點(dian)的(de)正、負波(bo)峰特征的(de)缺(que)陷(xian)(xian)信(xin)號(hao)。為(wei)了方便標記(ji)缺(que)陷(xian)(xian)產生的(de)漏(lou)磁場(chang)檢(jian)測(ce)(ce)(ce)(ce)信(xin)號(hao),將外部(bu)缺(que)陷(xian)(xian)檢(jian)測(ce)(ce)(ce)(ce)信(xin)號(hao)記(ji)為(wei)Vex(h),內部(bu)缺(que)陷(xian)(xian)檢(jian)測(ce)(ce)(ce)(ce)信(xin)號(hao)記(ji)為(wei)Vin(h),h為(wei)磁敏(min)感(gan)元件與被檢(jian)測(ce)(ce)(ce)(ce)構件表面(mian)的(de)提離(li)距離(li)。

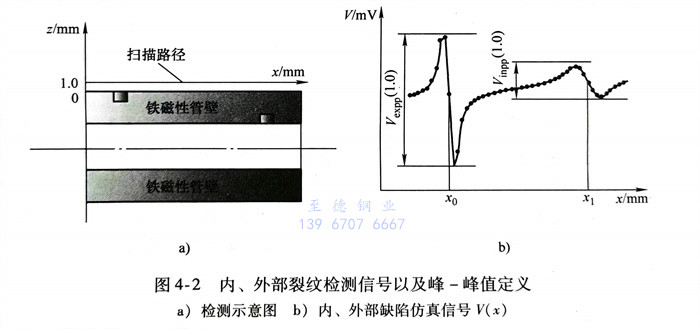

以二維軸對稱模型為(wei)(wei)例,仿(fang)真計算(suan)鋼管軸向磁化時內、外部(bu)缺(que)陷的檢(jian)(jian)測信號(hao)(hao)特性。鋼管厚度為(wei)(wei)10.0mm,內、外部(bu)裂(lie)紋(wen)尺(chi)寸相同:深度為(wei)(wei)2.5mm,寬度為(wei)(wei)0.5mm。如圖4-2所示,磁敏感元件沿(yan)著(zhu)提離值(zhi).0mm的路徑掃過外部(bu)裂(lie)紋(wen)時,得到相應(ying)檢(jian)(jian)測信號(hao)(hao)的峰-峰值(zhi),記為(wei)(wei)Vexpp(1.0);掃過內部(bu)裂(lie)紋(wen)時,得到相應(ying)檢(jian)(jian)測信號(hao)(hao)的峰-峰值(zhi)。

在(zai)(zai)不銹鋼管自動化漏(lou)磁(ci)檢(jian)測(ce)過程中,一般將(jiang)(jiang)檢(jian)測(ce)探頭布置在(zai)(zai)鋼管外表(biao)(biao)面(mian)來(lai)實現不銹鋼管的(de)(de)(de)(de)全覆蓋檢(jian)測(ce)。從圖4-2中可以看(kan)出,相(xiang)同(tong)尺寸的(de)(de)(de)(de)裂紋分別位于鋼管的(de)(de)(de)(de)內、外表(biao)(biao)面(mian)時,產(chan)生(sheng)的(de)(de)(de)(de)檢(jian)測(ce)信(xin)號差異很大,包(bao)括幅(fu)(fu)值和寬度。然(ran)而,在(zai)(zai)常規(gui)漏(lou)磁(ci)檢(jian)測(ce)中,一般將(jiang)(jiang)檢(jian)測(ce)信(xin)號幅(fu)(fu)值作(zuo)為(wei)裂紋深(shen)度的(de)(de)(de)(de)評(ping)判(pan)(pan)依(yi)據。因此,如(ru)果不對裂紋位置進(jin)(jin)行(xing)區分,而直接使(shi)用相(xiang)同(tong)的(de)(de)(de)(de)報警門限進(jin)(jin)行(xing)評(ping)判(pan)(pan),則會造成外部裂紋的(de)(de)(de)(de)誤判(pan)(pan)或內部裂紋的(de)(de)(de)(de)漏(lou)判(pan)(pan),使(shi)相(xiang)同(tong)尺寸的(de)(de)(de)(de)缺(que)陷產(chan)生(sheng)不一致的(de)(de)(de)(de)評(ping)價結果。

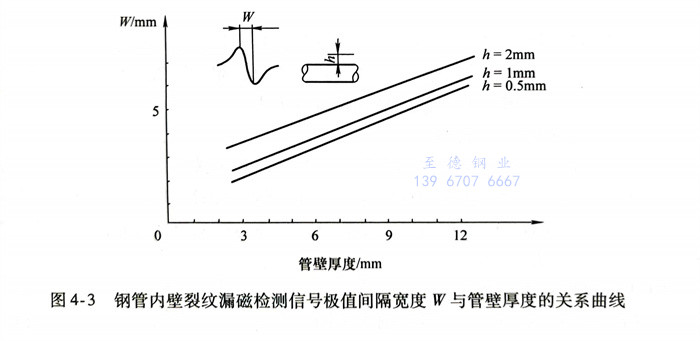

圖(tu)(tu)4-3給出(chu)(chu)了不銹鋼管(guan)內壁上的裂紋(內部缺(que)陷)漏磁(ci)場法(fa)向分量(liang)檢(jian)(jian)測(ce)(ce)信(xin)號波(bo)形,同時(shi)給出(chu)(chu)了檢(jian)(jian)測(ce)(ce)信(xin)號極(ji)值(zhi)間隔寬度(du)W與管(guan)壁厚度(du)的關(guan)系曲線。從圖(tu)(tu)中(zhong)可(ke)以(yi)看出(chu)(chu),當檢(jian)(jian)測(ce)(ce)探頭與鋼管(guan)表(biao)面的提離距離h增(zeng)大,或者壁厚增(zeng)大時(shi),檢(jian)(jian)測(ce)(ce)信(xin)號的極(ji)值(zhi)間隔寬度(du)W均會增(zeng)大。因此,當借助于檢(jian)(jian)測(ce)(ce)信(xin)號的波(bo)形特征構(gou)建評判指標(biao)時(shi),應注意這一(yi)點。

2. 鋼(gang)板正、反面缺(que)陷(xian)檢測信(xin)號對比

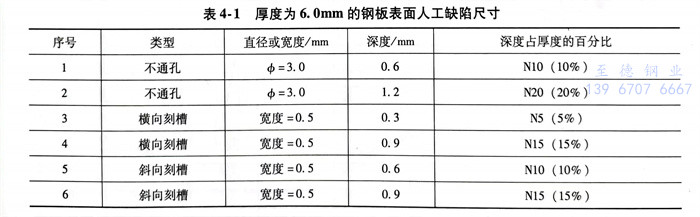

下面通過(guo)在鋼板(ban)上刻制(zhi)各類人工(gong)缺(que)陷(xian)(xian)模擬(ni)鋼管漏磁檢測中(zhong)內、外(wai)部缺(que)陷(xian)(xian)。采用機加工(gong)和(he)電(dian)火花加工(gong)的(de)方法,在鋼板(ban)表面相隔(ge)一定距離加工(gong)橫向刻槽、斜向刻槽以及不通孔等人工(gong)缺(que)陷(xian)(xian),人工(gong)缺(que)陷(xian)(xian)尺寸見表4-1。

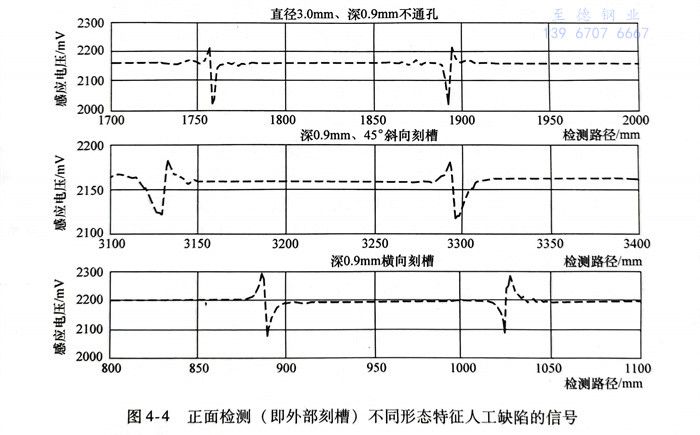

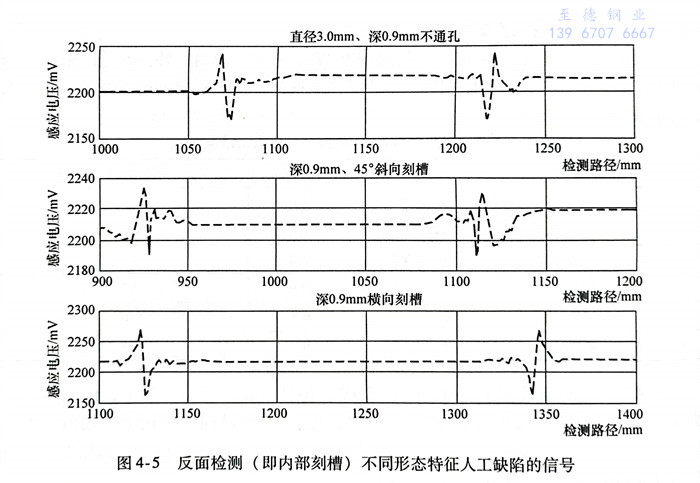

磁(ci)敏感元件選用集成(cheng)霍爾元件UGN-3503,將(jiang)其(qi)封裝于(yu)檢測探(tan)頭中(zhong),傳感器的(de)提離(li)(li)距離(li)(li)為0.5mm。采用直流磁(ci)化(hua)線圈對鋼板進行(xing)(xing)軸(zhou)向磁(ci)化(hua),通過調(diao)節(jie)磁(ci)化(hua)電流幅(fu)值(zhi),確保試件始終處(chu)于(yu)磁(ci)飽和狀態。分別在(zai)人工(gong)缺陷所(suo)在(zai)鋼板正(zheng)(zheng)面(mian)以(yi)及反(fan)面(mian)進行(xing)(xing)檢測,隨機(ji)抽取一組(zu)正(zheng)(zheng)面(mian)檢測與反(fan)面(mian)檢測信號,如(ru)圖(tu)4-4和圖(tu)4-5所(suo)示。

通過對相同深度(du)(0.9mm)的(de)不通孔、45°斜向(xiang)刻槽以及橫向(xiang)刻槽等(deng)各(ge)種人工缺陷進行漏磁(ci)檢(jian)測(ce)試(shi)驗(yan)可以發現,缺陷的(de)形(xing)狀、位置和(he)走向(xiang)等(deng)形(xing)位特征均對缺陷檢(jian)測(ce)信號產生(sheng)了較大(da)的(de)影響,具體體現在信號幅值以及極值間隔寬度(du)上。

3. 鋼管漏(lou)磁檢(jian)測內、外(wai)部(bu)缺陷區(qu)分的必(bi)要性

由于不(bu)銹鋼管的(de)特殊幾何結構,不(bu)銹鋼管漏(lou)磁自動(dong)化(hua)檢(jian)測一般將探(tan)頭布(bu)置在不(bu)銹鋼管外壁,來完成對鋼管的(de)全覆(fu)蓋檢(jian)測。由于漏(lou)磁檢(jian)測采(cai)用直流磁化(hua)方法,磁化(hua)場具有(you)很強(qiang)的(de)穿透(tou)力,內部缺陷同(tong)(tong)樣可以(yi)獲得較好的(de)(de)信噪比。但是(shi),檢(jian)測探頭布置(zhi)在(zai)鋼管外壁,鋼管內、外部缺陷(xian)的(de)(de)靈敏度(du)卻有不(bu)同(tong)(tong),具體(ti)表現為內、外部缺陷(xian)檢(jian)測信號的(de)(de)峰(feng)-峰(feng)值(zhi)(zhi)和極(ji)值(zhi)(zhi)間(jian)隔寬度(du)存在(zai)明(ming)顯區別,而且(qie)管壁越厚(hou),差別越大。當(dang)采用(yong)常規漏(lou)磁檢(jian)測評(ping)判(pan)指標(biao)(信號峰(feng)-峰(feng)值(zhi)(zhi))對缺陷(xian)進行評(ping)判(pan)時,無論是(shi)切向分量還(huan)是(shi)法向分量,都無法形成一(yi)一(yi)對應的(de)(de)關系,容易受(shou)到非同(tong)(tong)類(lei)形態特征的(de)(de)干擾,造成缺陷(xian)的(de)(de)非一(yi)致性評(ping)判(pan),最終影(ying)響鋼管的(de)(de)檢(jian)測精度(du)。

漏(lou)磁(ci)檢(jian)測信(xin)號(hao)既然受到多種因素的(de)(de)(de)影(ying)響,而常規漏(lou)磁(ci)檢(jian)測評(ping)(ping)判指標卻(que)又未能(neng)提(ti)供完(wan)備描述(shu)矢量(liang)漏(lou)磁(ci)場的(de)(de)(de)信(xin)息。因此,需要提(ti)取(qu)或構造新(xin)的(de)(de)(de)評(ping)(ping)判指標來準確評(ping)(ping)估缺陷形態特征。漏(lou)磁(ci)檢(jian)測探頭(tou)中的(de)(de)(de)磁(ci)敏感(gan)元(yuan)件是以電(dian)信(xin)號(hao)的(de)(de)(de)形式將漏(lou)磁(ci)場的(de)(de)(de)磁(ci)信(xin)號(hao)在輸出(chu)設備中顯示(shi)出(chu)來的(de)(de)(de)。由于電(dian)信(xin)號(hao)標量(liang)在描述(shu)磁(ci)場矢量(liang)時具有不完(wan)備性(xing),因此,需要將這些標量(liang)信(xin)息進(jin)行(xing)重新(xin)整合,而不是僅(jin)僅(jin)依(yi)靠檢(jian)測信(xin)號(hao)的(de)(de)(de)波(bo)形幅值來進(jin)行(xing)評(ping)(ping)判。

直流(liu)漏磁檢(jian)測的優勢在(zai)于對鐵磁性構件的深度(du)磁化,使得(de)檢(jian)測功(gong)能較其他電(dian)磁檢(jian)測方法要強大得(de)多。其中,準確評估(gu)不銹鋼(gang)管使用性能的基礎是對缺陷位置特征(zheng)的準確識別(bie)。通過上(shang)述(shu)對鋼(gang)管內、外部缺陷檢(jian)測的討論,可以認(ren)識到以下(xia)兩(liang)點:

1)漏磁檢(jian)測(ce)方法可(ke)用于(yu)鋼管的內、外部(bu)缺(que)陷檢(jian)測(ce),但(dan)是缺(que)陷的位置特征會造成(cheng)檢(jian)測(ce)信(xin)號的差異(yi),包括檢(jian)測(ce)信(xin)號的峰-峰值(zhi)和極值(zhi)間隔寬度(du)。

2)缺陷(xian)的形狀、走向、深度等形態特(te)征也會引起檢測信(xin)號的波形變化。

因此,對于位置(zhi)特(te)(te)征(zheng)和形態特(te)(te)征(zheng)均無法(fa)(fa)事先確定的(de)缺陷(xian),僅將檢(jian)(jian)測(ce)信(xin)號峰-峰值作為評(ping)(ping)價依據,勢必會(hui)造成缺陷(xian)的(de)非一(yi)致性檢(jian)(jian)測(ce)與評(ping)(ping)判,也即,分別處于鋼(gang)管(guan)內、外表面(mian)的(de)相同尺寸的(de)缺陷(xian)經漏磁檢(jian)(jian)測(ce)與評(ping)(ping)判后得到了不同的(de)損(sun)傷(shang)量(liang)級(ji)。從客觀上講,這種誤差必然存(cun)在,但是(shi)(shi)可(ke)以(yi)設(she)法(fa)(fa)盡量(liang)避免,這也是(shi)(shi)定量(liang)檢(jian)(jian)測(ce)首先需要(yao)解決的(de)問題。