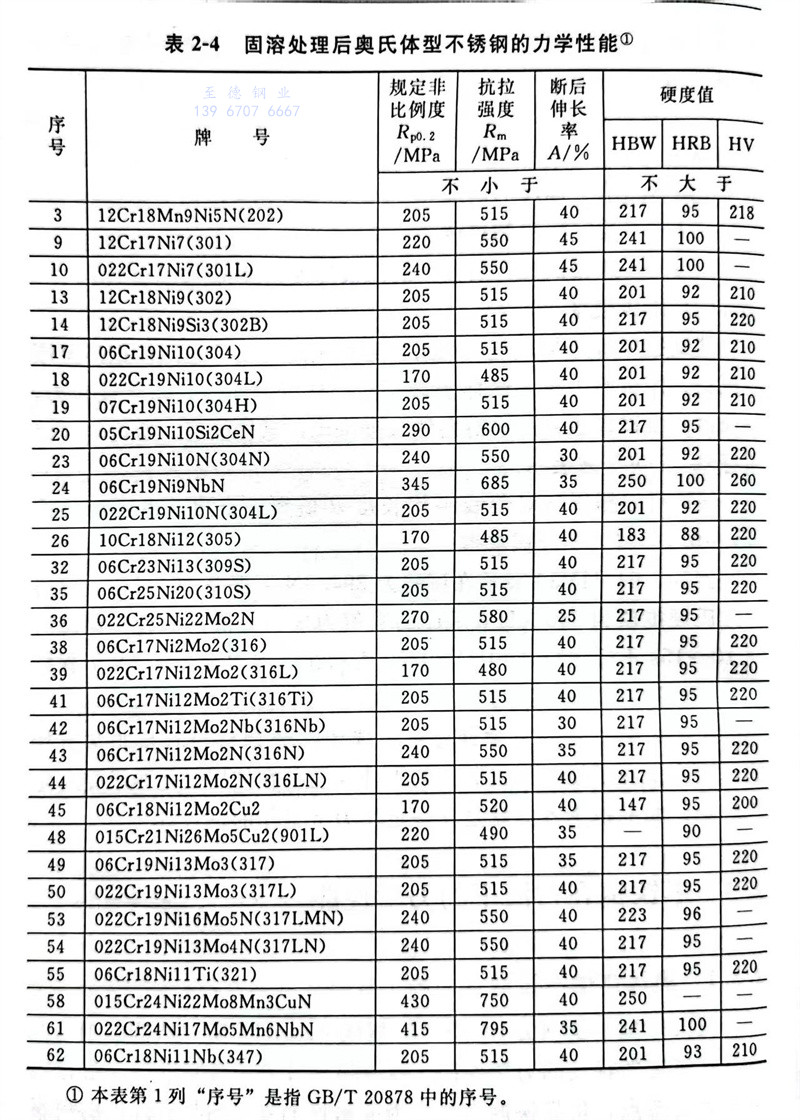

奧氏體型不銹鋼為Fe-Cr-Mn型或Fe-Cr-Ni型,從低溫到高溫都具有穩定的優良的力學性能。在920~1150℃溫度進行固溶化熱處理無變態點,依靠快速冷卻成為非磁性的安定的具有優良的耐腐蝕性能的奧氏體組織。固溶處理后奧氏(shi)體不銹鋼的力學性能,見表2-4。

①. 本表第1列“序號”是指GB/T20878中(zhong)的(de)序號。

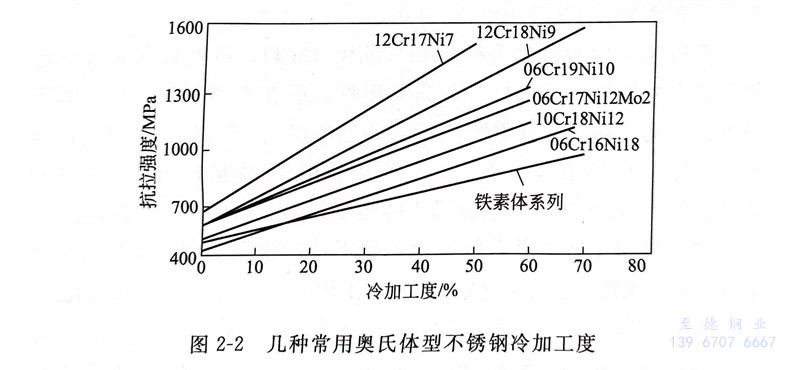

奧(ao)氏體(ti)型不(bu)銹鋼與馬(ma)氏體(ti)、鐵素體(ti)型不(bu)銹鋼相比(bi)較,因具有延伸性(xing)和屈服(fu)比(bi)(屈服(fu)強(qiang)度/抗拉強(qiang)度)高等性(xing)能,所(suo)(suo)以其(qi)加(jia)工(gong)性(xing)十分優越。但其(qi)加(jia)工(gong)硬化性(xing)大,加(jia)工(gong)硬化性(xing)如圖2-2所(suo)(suo)示。

不(bu)同鋼種所表現出的加工硬(ying)化性(xing),是(shi)依據(ju)奧氏體穩(wen)定程度的不(bu)同而定。例如,12Cr17Ni7(301)是(shi)最容(rong)易硬(ying)化的。

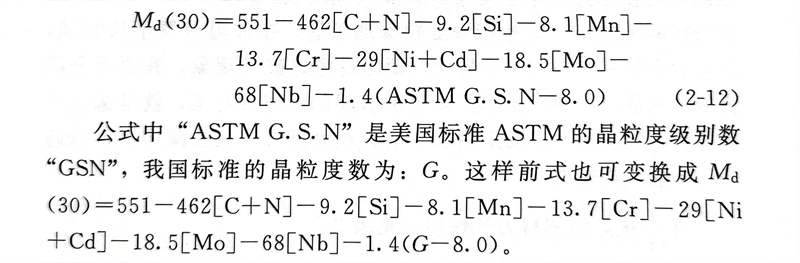

而奧氏體穩定度(du)(du),可由含有結晶粒度(du)(du)(GSN)的計(ji)算式來計(ji)算出(chu),見式(2-12)。

公式中“ASTM G.S.N”是美國標準(zhun)ASTM的晶(jing)粒(li)(li)度級別數(shu)“GSN”,我國標準(zhun)的晶(jing)粒(li)(li)度數(shu)為:G。這(zhe)樣前式也(ye)可(ke)變換成Md(30)=551-462[C+N]-9.2[Si]-8.1[Mn]-13.7[Cr]-29[Ni+Cd]-18.-18.5[Mo]-68[Nb]-1.4(G-8.0)。

Md(30)值(施予30%變形量時,產生50%的馬氏體的溫度)越小,則奧氏體相就越穩定,而且加工硬化性小。這種現象是由于加工感應變態所產生的;在金相組織上,面心立方(fcc)晶格(y)相受到冷加工,則變為體心立方(bcc)晶格(α)相而發生馬氏體變態。這種變態還受加工溫度及加工速度的影響,也就是加工硬化性被加工條件所左右。近來,巧妙地利用加工溫度,將以前不可能進行的超深拉深加工的某些不銹鋼,在一定溫度的情況下也可拉深成功。

在拉深加工中,以加工應變硬化系數(n值)作為加工性能指標。奧氏體系列不銹鋼的06Cr19Ni10(304)最大為0.50,鐵素體系列不銹鋼的10Cr17(430)為0.22。

奧(ao)氏(shi)體(ti)系(xi)列的(de)代表鋼種06Cr19Ni10(304),雖然(ran)被稱為(wei)準(zhun)穩定(ding)(ding)奧(ao)氏(shi)體(ti)系(xi)列鋼種,固溶處理后(hou)為(wei)非磁(ci)性(xing),但在常溫下加工后(hou),卻容易(yi)變態為(wei)馬(ma)氏(shi)體(ti)而(er)(er)具有磁(ci)性(xing)。而(er)(er)10Cr18Ni12(305)鋼,因其奧(ao)氏(shi)體(ti)相更穩定(ding)(ding)(其Ni含(han)量大于06Cr19Ni10鋼的(de)Ni含(han)量,Ni是奧(ao)氏(shi)體(ti)穩定(ding)(ding)化元素),冷加工不會(hui)引發馬(ma)氏(shi)體(ti)轉變,加工以后(hou)仍為(wei)非磁(ci)性(xing)。

奧氏體型不銹鋼沒有像鐵素體型不銹鋼中所見到的切口韌性低下或475℃脆性。但是在600~800℃使用時,會析出σ相或碳化物。σ相的析出,與其化學成分、金相組織、加工條件等有關。06Cr19Ni10(304)會引起。脆化,但16Cr23Ni13(309S)或06Cr18Ni11Ti(321)那種高Cr、高Ni不銹鋼,在600~800℃高溫長時間加熱過程中則可能析出。相,因此必須注意其。脆化傾向。

同時(shi)(shi),還要特(te)別(bie)注(zhu)意因(yin)在(zai)奧(ao)氏體系列不(bu)(bu)銹(xiu)鋼(gang)(gang)加(jia)工(gong)時(shi)(shi),所(suo)引起(qi)的(de)(de)(de)在(zai)隨(sui)后的(de)(de)(de)使用(yong)過程中會發生時(shi)(shi)效(xiao)裂紋或(huo)斷(duan)裂。12Cr17Ni7(301)或(huo)06Cr19Ni10(304)等進行深度拉深加(jia)工(gong)后,在(zai)常溫放置(zhi)不(bu)(bu)長時(shi)(shi)間,嚴重時(shi)(shi)會伴有聲響的(de)(de)(de)裂紋發生,即(ji)出現(xian)延(yan)遲破裂現(xian)象。其原因(yin)是因(yin)為氫(qing)、殘留應(ying)力(li)和(he)馬氏體變態(tai)等所(suo)引起(qi)的(de)(de)(de)。作(zuo)為對策,就是采(cai)用(yong)奧(ao)氏體相穩定不(bu)(bu)銹(xiu)鋼(gang)(gang),或(huo)采(cai)用(yong)加(jia)工(gong)后再熱處理等方法去(qu)除應(ying)力(li),以(yi)防止(zhi)時(shi)(shi)效(xiao)裂紋或(huo)斷(duan)裂。

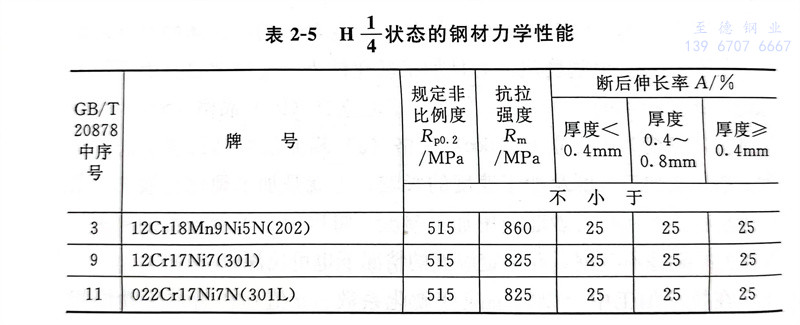

H1/4 狀態的鋼材力學性能,見表2-5。