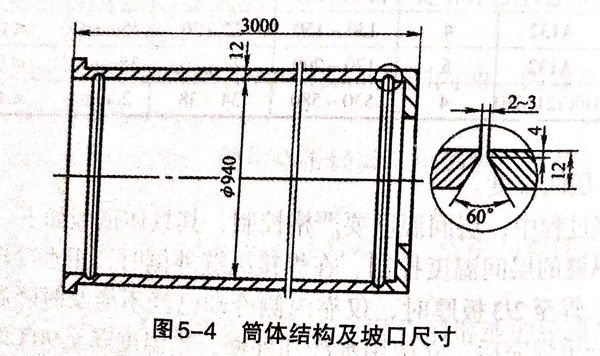

合成塔筒體采用材料為321不(bu)銹(xiu)鋼制作,板厚12mm,筒體直徑940mm,長9m.工作壓力1.76MPa,溫度≤530℃.筒體焊后要求焊縫總長25%進行X射線探傷檢測。

筒(tong)(tong)體(ti)縱(zong)縫(feng)、環縫(feng)的坡口(kou)(kou)形式均為(wei)V形,如(ru)圖5-4所(suo)示。坡口(kou)(kou)用機械加工方法或用碳弧氣刨(bao)加工,氣刨(bao)后(hou)的坡口(kou)(kou)表面要清(qing)除(chu)熔(rong)渣,并(bing)打磨光(guang)亮(liang)。筒(tong)(tong)體(ti)所(suo)有縱(zong)、環縫(feng)的坡口(kou)(kou)開(kai)在(zai)筒(tong)(tong)內,鈍邊開(kai)在(zai)筒(tong)(tong)外。其優點是焊根(gen)在(zai)筒(tong)(tong)外,便于碳弧氣刨(bao)進行清(qing)根(gen)操作,另外,氣刨(bao)產生(sheng)的熔(rong)渣不粘在(zai)筒(tong)(tong)體(ti)內壁上,保(bao)證(zheng)筒(tong)(tong)體(ti)光(guang)潔,提高耐腐蝕性。

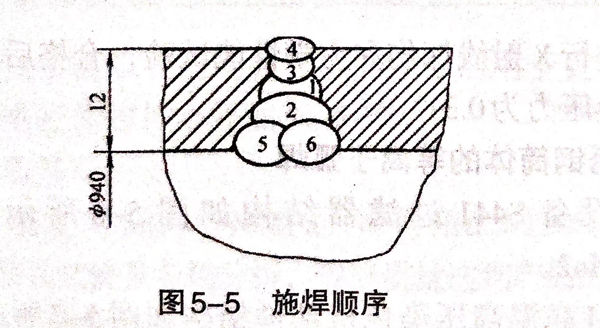

筒體成形后(hou)裝配定(ding)位(wei)(wei)焊,每(mei)隔200~250mm定(ding)位(wei)(wei)焊25mm,定(ding)位(wei)(wei)焊縫高度為4~5mm.施焊順序如圖5-5所示。先在筒體內焊第1和第2道(dao)(dao)(第1層(ceng)),這兩道(dao)(dao)焊縫的起焊和終止端應相反(fan)。

然(ran)后(hou)在筒(tong)外清(qing)根,再焊(han)(han)第(di)3和第(di)4道(第(di)2層(ceng))。同(tong)樣注意各(ge)道之間(jian)的(de)焊(han)(han)接(jie)方向要(yao)相反。這樣焊(han)(han)波錯(cuo)開避免夾渣。焊(han)(han)條不要(yao)做橫(heng)向擺動,對(dui)準中(zhong)心線焊(han)(han)接(jie)。清(qing)根時在筒(tong)外用碳(tan)(tan)弧氣刨進行,碳(tan)(tan)棒直徑8mm,電流250~300A,碳(tan)(tan)棒與(yu)焊(han)(han)縫(feng)夾角45°,刨槽深度4mm,將(jiang)第(di)1層(ceng)焊(han)(han)道根部(bu)可(ke)能有缺陷的(de)金屬全部(bu)創除,刨后(hou)清(qing)理(li)熔(rong)渣。第(di)3、4層(ceng)焊(han)(han)道焊(han)(han)完后(hou),最后(hou)在筒(tong)體內焊(han)(han)接(jie)與(yu)腐(fu)蝕介質接(jie)觸的(de)第(di)5、6層(ceng)焊(han)(han)道。

環縫在(zai)筒體(ti)外(wai)部進行點固,點牢之(zhi)后(hou)將(jiang)筒體(ti)吊放在(zai)轉(zhuan)胎上(shang),焊工在(zai)筒內焊接,轉(zhuan)胎轉(zhuan)動開關(guan)在(zai)面(mian)罩(zhao)上(shang),由焊工自己(ji)控(kong)制轉(zhuan)動速度(du),邊焊邊轉(zhuan),保(bao)持平(ping)焊位置,施焊次序與縱縫要(yao)求(qiu)相同。第1道焊接時采用焊條直(zhi)徑4mm,焊接電流120~140A.其他各道焊接電流為130~150A.