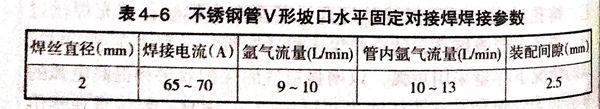

浙江至德鋼業有限公司 Φ57mm×4mm不銹鋼管 V形坡口水平固定對接焊焊接參數選用見表4-6。

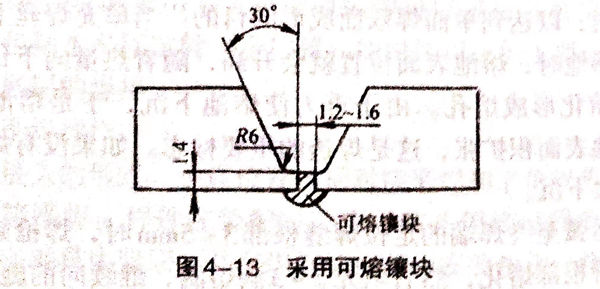

由于不銹鋼管(guan)內(nei)部很難設置墊板(ban),為保證焊縫根部質量,可采(cai)用可熔(rong)鑲塊(kuai)。采(cai)用可熔(rong)鑲塊(kuai)時(shi)的坡口形式及(ji)尺寸如圖4-13所示。

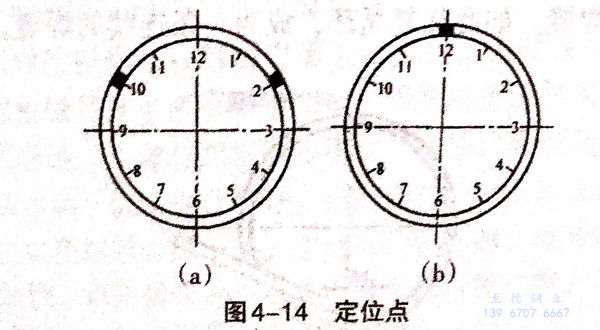

不銹鋼管裝配留好預定間隙后,在管子圓周的(de)(de)時鐘位(wei)(wei)置(zhi)2點和10點兩(liang)處焊(han)接(jie)定位(wei)(wei)焊(han)縫(圖4-14(a))或(huo)在時鐘12點處一點定位(wei)(wei)(圖4-14(b)).定位(wei)(wei)焊(han)縫長度5~10mm,厚度3mm左右,定位(wei)(wei)焊(han)縫要(yao)求(qiu)焊(han)透,將成為正式焊(han)縫的(de)(de)一部分。定位(wei)(wei)焊(han)縫不允許存在氣(qi)孔(kong)、夾渣、夾鎢、未焊(han)透、未熔合、裂(lie)紋等焊(han)接(jie)缺陷,否則應把(ba)定位(wei)(wei)焊(han)縫打磨(mo)掉,重新定位(wei)(wei)。

定位(wei)(wei)焊(han)(han)縫(feng)的(de)焊(han)(han)接有兩種(zhong)手法:第一(yi)(yi)(yi)種(zhong)是(shi)用(yong)斷(duan)續(xu)(xu)填(tian)絲(si)(si)(si)法,在(zai)(zai)(zai)管子的(de)一(yi)(yi)(yi)側(ce)坡口面上引弧(hu)(hu)(hu)(hu),再把(ba)電弧(hu)(hu)(hu)(hu)拉(la)(la)至始(shi)焊(han)(han)部位(wei)(wei),焊(han)(han)槍做橫(heng)向(xiang)(xiang)擺(bai)動,待根部熔化出(chu)現熔孔時,在(zai)(zai)(zai)左右側(ce)根部交替填(tian)充(chong)一(yi)(yi)(yi)滴(di)熔滴(di),焊(han)(han)絲(si)(si)(si)隨著焊(han)(han)槍的(de)擺(bai)動,斷(duan)續(xu)(xu)地(di)、有節奏地(di)向(xiang)(xiang)熔池前(qian)沿(yan)填(tian)充(chong),達到(dao)一(yi)(yi)(yi)定長(chang)度(du)后,在(zai)(zai)(zai)坡口面的(de)一(yi)(yi)(yi)側(ce)收弧(hu)(hu)(hu)(hu);第二種(zhong)是(shi)用(yong)連(lian)續(xu)(xu)填(tian)絲(si)(si)(si)法,在(zai)(zai)(zai)一(yi)(yi)(yi)側(ce)坡口面處(chu)引弧(hu)(hu)(hu)(hu),然(ran)后把(ba)電弧(hu)(hu)(hu)(hu)拉(la)(la)至始(shi)焊(han)(han)部位(wei)(wei),焊(han)(han)槍做橫(heng)向(xiang)(xiang)擺(bai)動,待引弧(hu)(hu)(hu)(hu)處(chu)金屬熔化時,連(lian)續(xu)(xu)填(tian)絲(si)(si)(si)進行(xing)焊(han)(han)接。焊(han)(han)絲(si)(si)(si)端部的(de)熔滴(di)始(shi)終與熔池相連(lian),達到(dao)一(yi)(yi)(yi)定長(chang)度(du)后,在(zai)(zai)(zai)坡口面的(de)一(yi)(yi)(yi)側(ce)收弧(hu)(hu)(hu)(hu)。

焊(han)接(jie)不銹鋼管必須向管內通氬氣,以防止反面合金元素氧化、燒損,降低耐腐蝕性。一種管子焊接的充氬裝置是:在管子的兩端加上端蓋,端蓋上用彈簧鋼絲把端蓋固定在管子的兩端,形成管子內部保護腔。進氣端的端蓋上設一氣閥,與氬氣瓶相連,氬氣從側面充入管內;在出氣端的端蓋上鉆一個直徑2mm的小孔(側面),以便氣體流出。

焊(han)前必(bi)須提(ti)起(qi)向(xiang)不銹鋼管內通氬(ya)氣(qi),要待管內空(kong)氣(qi)完全排除(chu)后再(zai)焊(han)接(jie)。焊(han)接(jie)過(guo)程中要不停地向(xiang)管內通氬(ya)氣(qi),焊(han)縫即將(jiang)封閉時,關(guan)斷氬(ya)氣(qi)源。

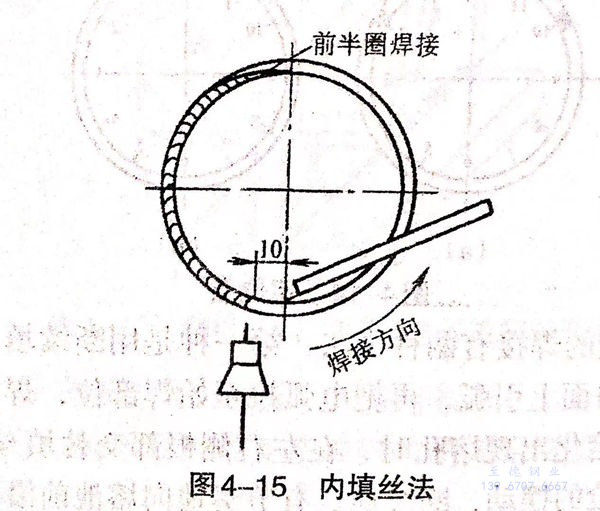

打底焊(han)(han)時,為了(le)保(bao)證焊(han)(han)縫(feng)(feng)根部的(de)質量,通常采用(yong)內填(tian)絲法焊(han)(han)接(jie),將(jiang)焊(han)(han)絲從(cong)接(jie)頭裝配間隙中穿入不銹鋼管內部填(tian)絲,如圖4-15所示。焊(han)(han)絲在(zai)一(yi)側坡口面上引弧,然后把(ba)電(dian)弧移至(zhi)時鐘6點(dian)位置,待坡口根部熔(rong)(rong)化出(chu)現熔(rong)(rong)孔時,左右兩側各(ge)填(tian)充一(yi)滴熔(rong)(rong)滴,當(dang)這兩滴熔(rong)(rong)滴連在(zai)一(yi)起(qi),在(zai)熔(rong)(rong)池前方出(chu)現熔(rong)(rong)孔,此(ci)(ci)時隨即將(jiang)焊(han)(han)絲緊貼根部填(tian)充一(yi)滴熔(rong)(rong)滴,焊(han)(han)槍略做橫向擺動,使(shi)焊(han)(han)絲填(tian)充的(de)熔(rong)(rong)滴熔(rong)(rong)合在(zai)一(yi)起(qi),成(cheng)為焊(han)(han)縫(feng)(feng)。如此(ci)(ci)往復循環,成(cheng)為一(yi)條(tiao)連續的(de)焊(han)(han)縫(feng)(feng)。

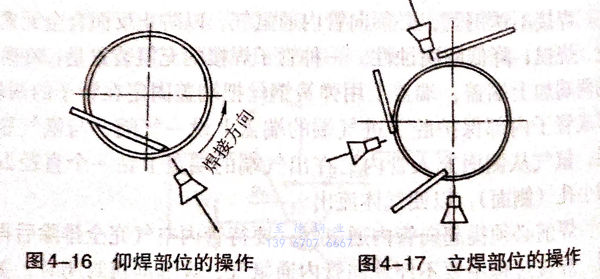

仰(yang)焊部(bu)位的操作如圖4-16所示。

為了避免在仰焊(han)(han)部位焊(han)(han)縫反面產生內凹,焊(han)(han)絲(si)要緊貼熔合處的根部,使焊(han)(han)絲(si)直接送入管子內壁。

立焊部位的(de)操作如圖(tu)4-17所(suo)示。

此時焊槍和焊絲沿著管壁逐漸往上移動(dong),焊絲端部(bu)只要填充到(dao)熔(rong)合根部(bu)即可。

焊至爬坡焊部(bu)位時,由于管子(zi)溫度已經很高,因此,應將焊絲端(duan)部(bu)稍微離開熔合根部(bu),以免反面焊縫產(chan)生焊瘤。

焊(han)至距定位焊(han)縫根部(bu)3~5mm時,為(wei)了保證接頭焊(han)透(tou),焊(han)槍應畫個圈,把定位焊(han)縫根部(bu)熔化,但不(bu)填焊(han)絲(si),施(shi)焊(han)10mm左(zuo)右在一(yi)側坡(po)口面收(shou)弧。

管(guan)子(zi)后半圈(quan)(quan)的操作與(yu)前半圈(quan)(quan)相同。

蓋面焊(han)(han)(han)的(de)操作是在打底焊(han)(han)(han)道(dao)上引弧后,于(yu)時鐘6點位(wei)置開始起焊(han)(han)(han),焊(han)(han)(han)槍(qiang)做月牙形(xing)或(huo)鋸齒(chi)形(xing)擺動(dong),將坡口(kou)邊緣(yuan)打底焊(han)(han)(han)道(dao)表面熔化,形(xing)成熔池。焊(han)(han)(han)絲(si)與焊(han)(han)(han)槍(qiang)同步擺動(dong),在坡口(kou)兩(liang)側(ce)稍作停(ting)頓(dun),各(ge)稍加一滴熔滴,保證熔合良好。在仰焊(han)(han)(han)部位(wei)每次填充(chong)的(de)金(jin)屬要(yao)(yao)(yao)適(shi)當少些,以免熔敷金(jin)屬下墜。立焊(han)(han)(han)部位(wei)操作時,焊(han)(han)(han)槍(qiang)的(de)擺動(dong)頻(pin)率(lv)要(yao)(yao)(yao)適(shi)當加快(kuai),以防熔化金(jin)屬下淌。平焊(han)(han)(han)部位(wei)操作時,每次填充(chong)的(de)金(jin)屬要(yao)(yao)(yao)多些,以防平焊(han)(han)(han)部位(wei)焊(han)(han)(han)縫不飽滿。

收弧時采用電流衰減法收弧。蓋面焊縫封閉后,要繼續向前施焊10mm左右,并逐漸減少焊絲的填充量,以免收弧部位產生弧坑裂紋和縮孔,并且氬氣流的冷卻作用有助于防止產生晶間腐蝕。