在PQF出(chu)現以(yi)前,三(san)輥軋(ya)(ya)管機(ji)專指阿塞爾(er)(ASSEL).軋(ya)(ya)機(ji)或(huo)其改(gai)進型特朗斯(si)瓦爾(er)(Trans-val)軋(ya)(ya)機(ji)。1937年,美國蒂(di)姆肯(ken)公(gong)司(si)工(gong)程師.W.J.Assel在俄亥俄州 Wooster 市(shi)Wayne公(gong)司(si)不銹鋼管廠對伍斯特爾軋機(Wooster Mill)重新進行了改造設計,他將這種改造設計后的斜軋管機以其名字命名為阿塞爾軋管機(ASSEL Mill).發明三輥軋管機的目的在于用一種帶芯棒軋制的斜軋機取代自動軋管機和均整機,主要用來生產管壁較厚的軸承管等高精度不銹鋼厚壁(bi)管。由于這種斜軋管機采用了三個軋輥,因此一般稱之為三輥軋管機,而歐美各國則習慣于稱它為阿塞爾軋管機(ASSEL Mill)。

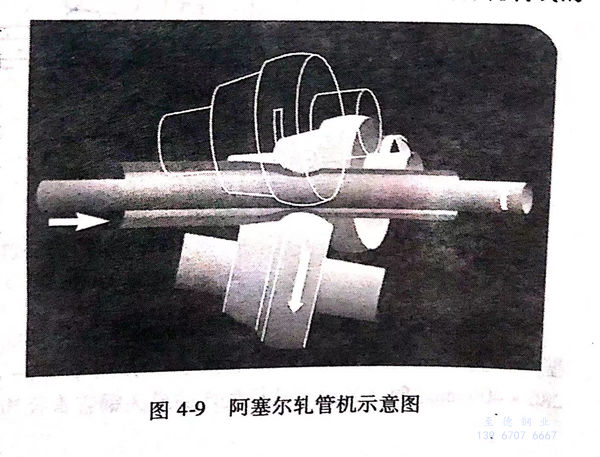

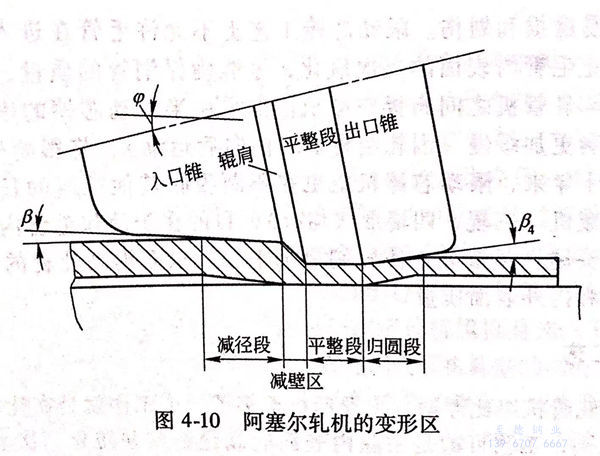

阿塞爾軋管機不適宜軋制薄壁不銹鋼管,經改進增加軋輥快開功能后,一般產品D/S<20。這種軋管機將三個帶輥肩的軋輥布置在以軋制線為中心的等邊三角形的頂點(三個軋輥互呈120°配置),軋輥軸線與軋制線成兩個傾斜角度。以上輥為例,軋輥軸線與軋制線在包含軋制線的水平面上的投影之間的夾角被稱為喂入角,它是用來實現螺旋軋制的;軋輥軸線與軋制線在垂直平面的投影之間的夾角被稱為輾軋角。在三個軋輥和一根芯棒所包圍的空間(即孔型,如圖4-9所示)內,由穿孔送來的毛管套在長芯棒上,用喂管器送人軋管機中軋制;毛管在變形區(圖4-10)中經咬入、減壁(同時減徑)、平整和歸圓而成為荒管。斜軋螺旋軋制時金屬在變形區內受到軋輥與芯棒的周期連續作用而產生形狀和尺寸的變化。

1. 特朗斯瓦爾(er)型軋機(ji)

特朗斯瓦爾型軋機是由法國瓦盧勒克公司和英國投資鋼管公司在20世紀60年代共同研制成功的一種新型三輥軋管機,主要是為了解決隨著軋件壁厚的減薄,尾端出現開裂和形成“尾三角”,并導致軋卡問題。D/S越大,越容易產生尾三角。減小喂入角和降低軋制速度又會使管尾溫度下降,塑性降低。特朗斯瓦爾軋機是在阿塞爾軋機的基礎上發展起來的,本質上還是阿塞爾軋機,只是將軋管機機架的兩個牌坊中的一個設計成可旋轉的活動牌坊,即機架由固定牌坊A和回轉牌坊B組成,回轉牌坊在鋼管的入口側,牌坊回轉角為0°~30°,所得的喂入角為3°~10°,可連續變化。與阿塞爾所不同的是正常軋制時,可以采用允許的最大喂入角,可在軋制過程將結束時,快速準確地旋轉活動牌坊的轉角,使喂人角迅速減小、擴大孔喉,使在軋制荒管尾端時只略微減壁而不至于使不(bu)銹鋼(gang)管形成“尾三角”,同時采用小變形量和低轉速,可消除或減輕尾三角現象。實現變喂人角、變軋制速度軋制,即根據需要能在每根管子軋制過程中迅速按要求改變喂入角和軋輥轉速,這就可以使軋管機在不影響生產能力的前提下,順利地軋制薄壁管,特朗斯瓦爾軋機能軋制D/S>20甚至更大的荒管。繼法國之后,從1968年到1980年間,世界各國相繼建成10余套特朗斯瓦爾型軋管機;1985年我國江西洪都不銹鋼管廠從英國引進了一臺ф80mm特朗斯瓦爾軋機及相應的配套設備。

2. 快開(kai)法(fa)

快(kuai)(kuai)開(kai)法是(shi)在特(te)朗斯瓦(wa)爾型軋管機之后發展起來的,在軋制過(guo)程即將結束時迅速抬(tai)(tai)輥使鋼管尾(wei)端留(liu)下一小段不減壁的毛(mao)管,形(xing)成“后剛端”以(yi)消“尾(wei)三角”。快(kuai)(kuai)開(kai)法有平抬(tai)(tai)法和斜抬(tai)(tai)法兩種。

平抬法(fa)要利用(yong)特朗斯瓦爾型(xing)軋管(guan)機(ji)上每個軋輥原有的兩個快速開(kai)啟的液壓(ya)(ya)(ya)缸和四個平衡液壓(ya)(ya)(ya)缸,在軋管(guan)過(guo)程(cheng)將結束(shu)時,開(kai)啟缸迅速泄壓(ya)(ya)(ya),平衡缸立即抬起軋輥,孔型(xing)打(da)開(kai),使鋼管(guan)尾端順利通(tong)過(guo)軋管(guan)機(ji),西班牙杜巴(ba)賽(sai)斯廠(已搬到我國無(wu)錫(xi)的西姆來斯)既采用(yong)此種方法(fa)。

斜(xie)抬法又可分為(wei)三輥快開(kai)和上輥單輥快開(kai)。

三輥(gun)快開需要在(zai)(zai)機(ji)架牌坊出口一側軋(ya)(ya)輥(gun)軸(zhou)承座(zuo)上(shang)的壓下螺絲之(zhi)下安(an)裝一個快速(su)開啟液壓缸(gang),在(zai)(zai)鋼管(guan)軋(ya)(ya)到尾(wei)端時,開啟液壓缸(gang)迅(xun)速(su)泄(xie)壓,軋(ya)(ya)輥(gun)出口側軸(zhou)承座(zuo)在(zai)(zai)原有的兩個平(ping)衡(heng)缸(gang)的作用下迅(xun)速(su)抬起,軋(ya)(ya)輥(gun)即繞入(ru)口側支撐中心旋轉一定(ding)角度并傾斜(xie)地(di)上(shang)抬,孔型打(da)開,使鋼管(guan)尾(wei)端形成“后剛端”,毛管(guan)便順(shun)利(li)地(di)通(tong)過(guo)軋(ya)(ya)管(guan)機(ji)。

單輥(gun)快(kuai)開在上(shang)(shang)軋(ya)輥(gun)調整裝(zhuang)置(zhi)和軋(ya)輥(gun)軸承座之間(jian),安裝(zhuang)了一個液(ye)壓(ya)快(kuai)開裝(zhuang)置(zhi),它的作用是(shi)在軋(ya)制(zhi)(zhi)快(kuai)結束時(shi)投入工作,瞬時(shi)快(kuai)速打開軋(ya)輥(gun)的孔喉,使鋼管(guan)尾端不經過軋(ya)制(zhi)(zhi)(保持原始毛(mao)管(guan)壁厚),而消除(chu)尾三(san)角(jiao)現象來軋(ya)制(zhi)(zhi)薄壁管(guan)。它用一個連接環限制(zhi)(zhi)行程并滿足運行要求(qiu),當活塞向(xiang)內(nei)運動時(shi),上(shang)(shang)軋(ya)輥(gun)提起,以實現對(dui)毛(mao)管(guan)尾部的無壓(ya)下(xia)軋(ya)制(zhi)(zhi),以此防止毛(mao)管(guan)尾端形(xing)成(cheng)三(san)角(jiao)形(xing)喇叭口。

在(zai)軋制過程中(zhong)為使工(gong)作(zuo)輥(gun)準確、快(kuai)速打(da)開(kai),毛管管端的(de)軋制速度(du)是由紅外信(xin)號(hao)接收時間和計算來確定的(de),從(cong)而形成打(da)開(kai)工(gong)作(zuo)輥(gun)所需的(de)延時信(xin)號(hao)。

當工(gong)作輥出(chu)口端(duan)打開(kai),就實現了毛管(guan)(guan)尾端(duan)無壓下軋制(zhi),避免毛管(guan)(guan)尾端(duan)形成三角形喇叭口。

德國米爾(er)公司生產的(de)阿塞爾(er)軋管(guan)機(ji)分(fen)別使用了以(yi)上(shang)兩種(zhong)斜(xie)抬法。新建的(de)阿塞爾(er)機(ji)組大(da)(da)多使用上(shang)輥(gun)(gun)單(dan)(dan)輥(gun)(gun)快(kuai)開(斜(xie)抬法)技術。單(dan)(dan)輥(gun)(gun)快(kuai)開液壓缸(gang)的(de)行程(cheng)比三輥(gun)(gun)快(kuai)開的(de)要長一(yi)(yi)些(xie),一(yi)(yi)般是三輥(gun)(gun)快(kuai)開液壓缸(gang)行程(cheng)的(de)2倍(bei)以(yi)上(shang),具體行程(cheng)大(da)(da)小根據軋管(guan)機(ji)產品大(da)(da)綱中鋼管(guan)壁厚(hou)范(fan)圍而(er)定(ding)。

3. NEL 裝置

NEL(No End Loss)是由瑞典SKF的(de)(de)(de)(Ovako公司)Hofors廠于(yu)1986年試(shi)驗完(wan)成的(de)(de)(de)。它是在(zai)(zai)阿(a)塞爾軋(ya)管(guan)機(ji)(ji)的(de)(de)(de)人(ren)口端(duan)安(an)裝(zhuang)了無(wu)尾(wei)(wei)損失(shi)(shi)裝(zhuang)置(NEL),既達到了消除尾(wei)(wei)三(san)角的(de)(de)(de)目的(de)(de)(de),又沒(mei)有(you)(you)增大切(qie)尾(wei)(wei)損失(shi)(shi)。實(shi)際(ji)上,這套裝(zhuang)置就(jiu)是一(yi)種預(yu)軋(ya)機(ji)(ji),作為阿(a)塞爾軋(ya)機(ji)(ji)上的(de)(de)(de)一(yi)個附加(jia)裝(zhuang)置。在(zai)(zai)軋(ya)制(zhi)薄壁管(guan)時(shi),毛管(guan)尾(wei)(wei)端(duan)進(jin)入阿(a)塞爾軋(ya)管(guan)機(ji)(ji)軋(ya)輥前進(jin)行預(yu)減(jian)壁,以減(jian)小(xiao)軋(ya)管(guan)時(shi)的(de)(de)(de)減(jian)壁量,從而(er)避免出現尾(wei)(wei)三(san)角,而(er)且沒(mei)有(you)(you)須切(qie)除的(de)(de)(de)末(mo)軋(ya)制(zhi)段(duan)。

瑞典人(ren)發明使(shi)用(yong)4個預軋小軋輥,當更(geng)換軋制鋼管(guan)規格時(shi)要調(diao)整軋制中心(xin)線的高度,但是(shi)這種4個預軋小軋輥要實(shi)現無(wu)級調(diao)整是(shi)很困(kun)難的。因此(ci)聯邦德國米爾廠1988年購買了此(ci)項技術并改進為3個預軋小軋輥后,將預軋裝置(zhi)取名為NEL裝置(zhi)。

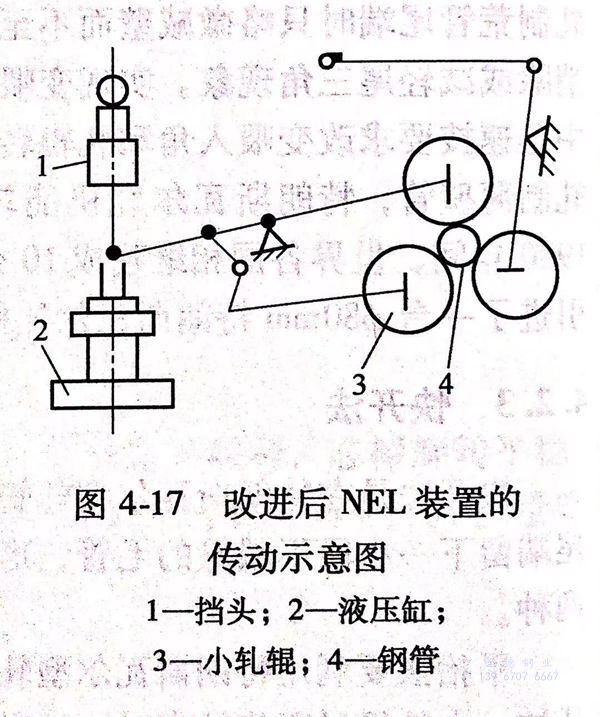

改進(jin)后(hou)的(de)(de)(de)裝置如圖4-17所(suo)示,由(you)3個(ge)氣囊浮動支撐,以便與軋(ya)制中心(xin)線始(shi)終保持一致。軋(ya)機內有3個(ge)小(xiao)(xiao)軋(ya)輥,小(xiao)(xiao)軋(ya)輥沒有驅(qu)動裝置,按需(xu)要的(de)(de)(de)方向小(xiao)(xiao)軋(ya)輥各傾斜3°~4°,由(you)一套液(ye)壓(ya)(ya)缸(gang)杠桿(gan)系統使(shi)(shi)其開閉。在軋(ya)制到(dao)尾(wei)(wei)(wei)端以前,3個(ge)小(xiao)(xiao)軋(ya)輥處于(yu)打開位(wei),喉徑大(da)于(yu)毛管(guan)(guan)外徑,處于(yu)待(dai)工作狀態;當(dang)軋(ya)制到(dao)尾(wei)(wei)(wei)端250mm左右時,液(ye)壓(ya)(ya)缸(gang)動作,3個(ge)小(xiao)(xiao)軋(ya)輥合(he)攏,對(dui)毛管(guan)(guan)尾(wei)(wei)(wei)部(bu)予以減壁(bi)(bi),會(hui)在鋼(gang)(gang)管(guan)(guan)外表(biao)面軋(ya)出多頭相互連接的(de)(de)(de)螺旋線,這有助(zhu)于(yu)鋼(gang)(gang)管(guan)(guan)尾(wei)(wei)(wei)部(bu)外表(biao)面光滑(hua)、壁(bi)(bi)厚(hou)均(jun)勻,使(shi)(shi)隨后(hou)進(jin)入阿塞(sai)爾主軋(ya)輥軋(ya)制的(de)(de)(de)鋼(gang)(gang)管(guan)(guan)尾(wei)(wei)(wei)部(bu)避免出現尾(wei)(wei)(wei)三角。軋(ya)制過程結束,液(ye)壓(ya)(ya)缸(gang)反向動作,3個(ge)小(xiao)(xiao)軋(ya)輥再次放開處于(yu)待(dai)工作位(wei)置。

經(jing)實踐檢驗,目前國內阿塞爾機組(zu)雖然(ran)在設計(ji)時(shi)有NEL,但(dan)現在大(da)多不(bu)再使用,主要是不(bu)便于(yu)換輥和軸(zhou)向調整(zheng),當(dang)生產規格多時(shi),小(xiao)軋輥的(de)調整(zheng)時(shi)間長,預軋效果不(bu)佳。

4. 階(jie)梯(ti)芯(xin)棒軋(ya)制

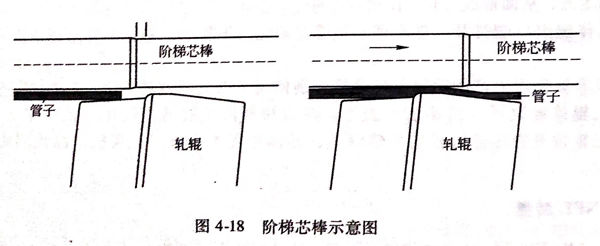

為了(le)解(jie)決軋(ya)制(zhi)薄壁(bi)管(guan)(guan)(guan)時的(de)尾三角問(wen)題,有報道稱(cheng)原蘇聯曾試(shi)(shi)驗過(guo)(guo)變端(duan)(duan)(duan)面芯(xin)(xin)(xin)棒(bang)(bang)(bang)(芯(xin)(xin)(xin)棒(bang)(bang)(bang)前(qian)(qian)(qian)面一段直(zhi)徑較(jiao)小,后面一段直(zhi)徑較(jiao)大),在軋(ya)制(zhi)過(guo)(guo)程中(zhong),芯(xin)(xin)(xin)棒(bang)(bang)(bang)可以前(qian)(qian)(qian)后移動。如(ru)圖4-18所示,當輾軋(ya)毛管(guan)(guan)(guan)的(de)兩端(duan)(duan)(duan)時,使用前(qian)(qian)(qian)段芯(xin)(xin)(xin)棒(bang)(bang)(bang);在輾軋(ya)毛管(guan)(guan)(guan)中(zhong)間(jian)部分時,使用后段芯(xin)(xin)(xin)棒(bang)(bang)(bang),避(bi)(bi)免了(le)管(guan)(guan)(guan)尾“尾三角”的(de)產生。2000年(nian)前(qian)(qian)(qian)后,德國米(mi)爾(er)公司針對傳統阿塞爾(er)軋(ya)管(guan)(guan)(guan)機(ji)在生產薄壁(bi)管(guan)(guan)(guan)時,荒(huang)管(guan)(guan)(guan)的(de)前(qian)(qian)(qian)端(duan)(duan)(duan)會產生喇叭口(kou)和壁(bi)厚不均現象(xiang),提(ti)出將芯(xin)(xin)(xin)棒(bang)(bang)(bang)工(gong)作(zuo)段前(qian)(qian)(qian)端(duan)(duan)(duan)部分略減小,使用階梯芯(xin)(xin)(xin)棒(bang)(bang)(bang)軋(ya)制(zhi)的(de)方法來避(bi)(bi)免喇叭口(kou)出現。在管(guan)(guan)(guan)端(duan)(duan)(duan)被咬入(ru)后,芯(xin)(xin)(xin)棒(bang)(bang)(bang)工(gong)作(zuo)段階梯前(qian)(qian)(qian)端(duan)(duan)(duan)參與減壁(bi)區軋(ya)制(zhi),由于管(guan)(guan)(guan)端(duan)(duan)(duan)減壁(bi)量極小,這樣就減少了(le)金(jin)屬在圓周方向的(de)流(liu)動,避(bi)(bi)免了(le)荒(huang)管(guan)(guan)(guan)外端(duan)(duan)(duan)擴口(kou),從而(er)達到減少不銹鋼(gang)管(guan)(guan)(guan)端(duan)(duan)(duan)鋸切量,提(ti)高成材率(lv)的(de)目的(de),并進行了(le)某些(xie)規格的(de)試(shi)(shi)驗。

階梯芯(xin)棒的應用目前尚屬于試驗(yan)摸索階段(duan),未見成(cheng)功(gong)生產的報道(dao)。