斜軋擴徑(也稱斜軋擴管)屬于軋管的形式之一,是到目前為止通過軋制獲得最大口徑不(bu)銹鋼管的方法。鋼管斜軋擴徑工藝是一古老、成熟的工藝,早在1925~1933年間美國和德國就相繼研制出不銹(xiu)鋼(gang)管斜軋擴徑機并投入了生產;1993年意大利的INNSE 公司將現代的計算機、液壓小艙等控制技術應用于斜軋熱擴徑技術中,為意大利的達爾明公司提供了一臺ф610mm斜軋擴徑機,使得斜軋擴徑工藝得到了翻新和復蘇。前世界上有4臺斜軋擴徑機在生產運行中,即美國Lorain廠1930年投產的ф660mm機組,年產15萬噸,捷克Chomutov廠有2臺斜軋擴徑機,即1928年投產的ф545mm機組,年產10萬t和隨后投產的Φ610mm機組;意大利1993年投產的ф610mm機組,年產15萬噸,德國Rath廠1933年建的ф1500mm機組早已停產。

斜軋擴徑(jing)一般一個(ge)道次的擴徑(jing)率(lv)為35%~65%,最(zui)大可達75%甚(shen)至80%,可生產的品種有:套管(guan)(guan)、鍋爐電站用管(guan)(guan)、氣(qi)瓶管(guan)(guan)、管(guan)(guan)線管(guan)(guan)、液壓支(zhi)架(jia)管(guan)(guan)、結構管(guan)(guan)、機加工管(guan)(guan)、石油裂化(hua)管(guan)(guan)和高壓化(hua)肥管(guan)(guan)等。

一、工(gong)藝描(miao)述

斜(xie)軋(ya)(ya)擴徑(jing)機(ji)(ji)組母(mu)(mu)管(guan)(guan)(guan)有兩(liang)種:一種是(shi)來(lai)自(zi)軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)組(自(zi)動軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)、連(lian)續軋(ya)(ya)管(guan)(guan)(guan)機(ji)(ji)等)的(de)成(cheng)品管(guan)(guan)(guan);另一種是(shi)來(lai)自(zi)穿孔機(ji)(ji)后的(de)毛(mao)管(guan)(guan)(guan)。斜(xie)軋(ya)(ya)擴徑(jing)機(ji)(ji)既可與主軋(ya)(ya)機(ji)(ji)成(cheng)在(zai)線(xian)布置(zhi)(zhi),也可離線(xian)布置(zhi)(zhi)。根據來(lai)料(liao)母(mu)(mu)管(guan)(guan)(guan)的(de)壁(bi)厚和溫(wen)(wen)度,在(zai)線(xian)布置(zhi)(zhi)的(de)可直接送(song)擴徑(jing)機(ji)(ji)加工(gong);離線(xian)布置(zhi)(zhi)或溫(wen)(wen)度較低的(de)不(bu)銹(xiu)鋼管(guan)(guan)(guan)送(song)入加熱爐(lu)中加熱至1100~1250℃,由(you)輥道送(song)出,經(jing)高(gao)壓(ya)(ya)水(shui)進(jin)行外表面除鱗(lin)后,以(yi)螺(luo)旋的(de)運(yun)動方式送(song)入斜(xie)軋(ya)(ya)擴徑(jing)機(ji)(ji)進(jin)行擴徑(jing)軋(ya)(ya)制;溫(wen)(wen)度損失(shi)較少的(de)厚壁(bi)管(guan)(guan)(guan)經(jing)橫(heng)移臺(tai)架輸送(song)和高(gao)壓(ya)(ya)水(shui)除鱗(lin)后可直接送(song)斜(xie)軋(ya)(ya)擴徑(jing)機(ji)(ji)組進(jin)行擴徑(jing)軋(ya)(ya)制。

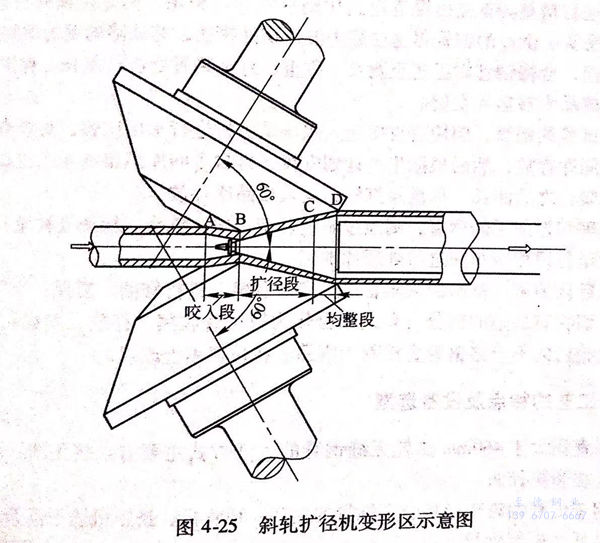

斜(xie)軋擴徑(jing)機主(zhu)要是由兩(liang)個(ge)位于不重合的水(shui)平(ping)面上(shang)同向(xiang)轉動的錐形(xing)輥(gun)(gun)、一(yi)對(dui)上(shang)下布置(zhi)的固定導(dao)板以及(ji)一(yi)個(ge)錐形(xing)頂頭(tou)和一(yi)個(ge)沿軋制(zhi)中(zhong)心線方(fang)向(xiang)支撐(cheng)頂頭(tou)的頂桿組成(cheng),在軋制(zhi)過(guo)程中(zhong),管(guan)徑(jing)擴大(da)(da)、壁(bi)厚(hou)減(jian)薄,延伸系數接近1。軋輥(gun)(gun)軸(zhou)布置(zhi)在兩(liang)個(ge)偏(pian)離的水(shui)平(ping)面上(shang),沿軸(zhou)向(xiang)有一(yi)個(ge)大(da)(da)交(jiao)叉角(jiao)(jiao)度(du)。軋輥(gun)(gun)軸(zhou)線的空間交(jiao)叉和垂直偏(pian)移(yi)量將產(chan)生喂入(ru)角(jiao)(jiao)并(bing)使(shi)軋件作螺旋(xuan)運動,如圖 4-25 所(suo)示。調整軋輥(gun)(gun)軸(zhou)向(xiang)位置(zhi)可以改變軋件的咬入(ru)條件及(ji)荒(huang)管(guan)的外(wai)徑(jing),頂頭(tou)位置(zhi)決定擴徑(jing)后(hou)荒(huang)管(guan)的壁(bi)厚(hou)。軋輥(gun)(gun)由計算機進(jin)行(xing)設計。

在斜軋擴徑(jing)機軋制(zhi)過程中,通過頂(ding)(ding)頭(tou)內壁噴嘴(zui)噴鹽(yan)溶液來(lai)去除管(guan)子內表面氧化(hua)鐵(tie)皮及起潤滑(hua)作(zuo)用,以優化(hua)表面質量,并保證(zheng)頂(ding)(ding)頭(tou)有足夠長(chang)的(de)使用壽命。軋制(zhi)時(shi)頂(ding)(ding)頭(tou)和頂(ding)(ding)桿是相連接的(de),但可以快速地裝拆,擴徑(jing)結(jie)束后,頂(ding)(ding)桿從管(guan)中抽出,頂(ding)(ding)頭(tou)在軋機出口位置冷卻、檢查(cha)和潤滑(hua)后重復(fu)使用。

斜軋(ya)擴徑(jing)機(ji)的調(diao)整(zheng)依(yi)靠在線(xian)的軟件(jian)包(bao),基于少(shao)數(shu)基礎數(shu)據(管徑(jing)、鋼種(zhong)、溫(wen)度等),計算機(ji)對(dui)整(zheng)個軋(ya)制(zhi)線(xian)計算出所有(you)的調(diao)整(zheng)參(can)數(shu)。此(ci)外,這(zhe)一軟件(jian)包(bao)也對(dui)軋(ya)制(zhi)時(shi)的動力參(can)數(shu)(如(ru)力能、電流、電機(ji)功(gong)率等)進(jin)行估算。

現(xian)代斜(xie)軋擴徑機(ji)的頂桿采用液壓小艙(cang)控(kong)制定(ding)位,液壓小艙(cang)也可(ke)以在軋制過程中調整頂頭位置,以實現(xian)控(kong)制系(xi)統對因頂桿彈性和(he)膨(peng)脹延(yan)伸(shen)所產生的長(chang)度變化進行補償,從而保(bao)證產品質量的穩(wen)定(ding)性。軋制過程管子(zi)受(shou)到(dao)上下(xia)導板的約束(shu)。

軋(ya)制時數據(ju)(ju)存(cun)儲系(xi)統對(dui)整(zheng)個軋(ya)線的最主要的工(gong)藝、操作(zuo)(zuo)參數進行(xing)測量、顯示和(he)記錄(lu)。這有利于提(ti)高(gao)產品質(zhi)量和(he)軋(ya)制效率(lv),因為數據(ju)(ju)存(cun)儲系(xi)統測得(de)的實際值(zhi)和(he)由調整(zheng)數學(xue)模型(xing)進行(xing)計算所得(de)的預(yu)期(qi)值(zhi)兩者進行(xing)比較,若有差異,控(kong)制系(xi)統或操作(zuo)(zuo)者可以立即(ji)得(de)知軋(ya)線的不(bu)正(zheng)(zheng)常(chang)功能和(he)不(bu)正(zheng)(zheng)常(chang)狀態,并加以調整(zheng)。此(ci)外,每一根熱擴徑鋼管(guan)的主要數據(ju)(ju)均加以存(cun)儲,可以用于進一步的工(gong)藝操作(zuo)(zuo)分析,以便改進實際操作(zuo)(zuo)。

斜軋擴徑機的(de)一個(ge)主要(yao)特點(dian)是產品(pin)質量(liang)穩(wen)定,保持(chi)壁厚精度不變,這是由(you)(you)于(yu)液壓(ya)小(xiao)艙(cang)可以對(dui)軋機和扎制時(shi)(shi)頂頭(tou)位移而造成的(de)任何長度尺寸(cun)變異進行補償。主要(yao)是針對(dui)頂頭(tou)、頂桿的(de)熱膨脹(zhang),機因利履算(suan)出所要(yao)求的(de)液壓(ya)小(xiao)艙(cang)運動規律,根據軋機的(de)實(shi)際操作(zuo)對(dui)頂頭(tou)位移量(liang)進行數字模(mo)擬并加以放大,而由(you)(you)液壓(ya)小(xiao)艙(cang)控制系統(tong)進行實(shi)時(shi)(shi)補償。

出斜軋擴徑(jing)(jing)機后(hou)的(de)(de)管(guan)子由(you)橫移(yi)裝(zhuang)置和輥道運送至均整(zheng)機進行均整(zheng),以進一(yi)步(bu)改善管(guan)子的(de)(de)表面質量。均整(zheng)后(hou)的(de)(de)鋼(gang)(gang)(gang)管(guan)由(you)專用設備送至步(bu)進梁(liang)式再加熱爐中加熱,加熱好的(de)(de)鋼(gang)(gang)(gang)管(guan)經高壓水除(chu)鱗后(hou)在(zai)定(ding)徑(jing)(jing)機組定(ding)徑(jing)(jing),得到成(cheng)品(pin)尺寸的(de)(de)不(bu)銹(xiu)鋼(gang)(gang)(gang)管(guan)。定(ding)徑(jing)(jing)后(hou)的(de)(de)鋼(gang)(gang)(gang)管(guan)送往(wang)冷床冷卻,收集(ji)后(hou)在(zai)中間庫存放。

根據生產品種的要求,需(xu)要矯(jiao)直(zhi)(zhi)的鋼管(guan)由吊車從中(zhong)間庫吊運(yun)到壓(ya)力矯(jiao)直(zhi)(zhi)機上進(jin)行(xing)矯(jiao)直(zhi)(zhi),之后(hou)再吊運(yun)到精(jing)整線進(jin)行(xing)精(jing)整。首先由輥道送到切割(ge)裝(zhuang)置處切頭(tou)尾(wei),然(ran)后(hou)經橫(heng)移臺(tai)架送至(zhi)(zhi)銑(xian)頭(tou)、倒棱(leng)處加工。經過銑(xian)頭(tou)、倒棱(leng)的鋼管(guan)再送往超聲波探(tan)傷(shang)處探(tan)傷(shang),有缺陷(xian)的鋼管(guan)被打(da)(da)上標記并被撥入缺陷(xian)管(guan)收集(ji)料筐(kuang),合格(ge)鋼管(guan)則(ze)運(yun)送至(zhi)(zhi)測(ce)長(chang)、稱重、打(da)(da)標裝(zhuang)置處進(jin)行(xing)測(ce)長(chang)、稱重和打(da)(da)標,然(ran)后(hou)運(yun)送到中(zhong)間庫或成(cheng)品庫轉運(yun)或發貨。

對(dui)于需(xu)要水壓(ya)(ya)試驗的(de)不(bu)銹鋼(gang)管(guan),倒(dao)棱后直接(jie)送入(ru)水壓(ya)(ya)試驗機進行水壓(ya)(ya)試驗,對(dui)節奏來不(bu)及(ji)的(de)鋼(gang)管(guan)由吊車吊運至中間庫存(cun)(cun)放,然后根據生產計劃安排,再自中間庫吊出送至水壓(ya)(ya)試驗機的(de)上料(liao)臺(tai)架,進行水壓(ya)(ya)試驗,之后測(ce)長(chang)、稱重及(ji)打(da)標,運人成品庫存(cun)(cun)放。

對于需要(yao)熱(re)處理和管(guan)加工的鋼管(guan),則經過矯(jiao)直(zhi)、切頭(tou)尾(wei)、銑(xian)頭(tou)、探傷及稱重打(da)標后送往中間(jian)庫存放,再(zai)轉運至(zhi)公司(si)相應車(che)間(jian)進行處理和加工。

對于超聲探(tan)傷(shang)后(hou)認為可(ke)以修(xiu)(xiu)磨(mo)(mo)的缺(que)陷(xian)管送(song)入修(xiu)(xiu)磨(mo)(mo)臺(tai)架(jia)上進行(xing)修(xiu)(xiu)磨(mo)(mo)、復探(tan);不可(ke)修(xiu)(xiu)磨(mo)(mo)的缺(que)陷(xian)或由再(zai)切(qie)鋸(ju)改(gai)尺(chi),切(qie)除(chu)有(you)缺(que)陷(xian)的部(bu)分(剩(sheng)余部(bu)分作為短尺(chi)管收集、存放、發運),或直接判為廢品。對于水(shui)壓(ya)試驗后(hou)的不合格(ge)鋼(gang)管直接判為廢品或在再(zai)切(qie)鋸(ju)上改(gai)尺(chi)。

二、各種生(sheng)產工藝的特點及設(she)備選型

目前(qian),國內外(wai)直(zhi)徑大于460mm熱軋(ya)(ya)無縫不銹鋼管(guan)的生產方(fang)式主要有:擠(ji)壓法(fa)、頂管(guan)法(fa)、周期軋(ya)(ya)管(guan)法(fa)、二次穿孔法(fa)和擴徑法(fa)。

擠壓法主要用于低塑性難變形(xing)高合(he)金(jin)鋼管的生(sheng)產(chan)(chan);頂管機、擠壓機適(shi)于高合(he)金(jin)特殊(shu)專用管材(cai)生(sheng)產(chan)(chan),其年產(chan)(chan)量低,軋(ya)制批量小。

周(zhou)(zhou)期(qi)式(shi)軋(ya)管(guan)(guan)機(ji)(ji)產(chan)品(pin)尺寸精度(du)低,缺(que)陷多,效(xiao)(xiao)率(lv)和成(cheng)材率(lv)不(bu)(bu)高,故使用(yong)批(pi)量(liang)較大(da)(da)的(de)(de)大(da)(da)直(zhi)(zhi)徑(jing)無縫鋼(gang)管(guan)(guan)通常(chang)采用(yong)擴(kuo)徑(jing)的(de)(de)方式(shi)來生產(chan),即由已有的(de)(de)熱軋(ya)管(guan)(guan)機(ji)(ji)組(zu)提(ti)供荒(huang)管(guan)(guan)為原料,經加熱擴(kuo)徑(jing)、減壁(bi)(bi)軋(ya)制生產(chan),斜軋(ya)擴(kuo)徑(jing)機(ji)(ji)可(ke)以是離線布(bu)(bu)置的(de)(de),也可(ke)以在線布(bu)(bu)置。周(zhou)(zhou)期(qi)軋(ya)管(guan)(guan)法(fa)可(ke)以生產(chan)直(zhi)(zhi)徑(jing)426mm 以上的(de)(de)大(da)(da)直(zhi)(zhi)徑(jing)厚壁(bi)(bi)鋼(gang)管(guan)(guan)(如德國(guo)Rath廠的(de)(de)周(zhou)(zhou)期(qi)軋(ya)管(guan)(guan)機(ji)(ji)組(zu)可(ke)生產(chan)φ711.2mm鋼(gang)管(guan)(guan)),但產(chan)品(pin)表面質量(liang)不(bu)(bu)佳(jia),生產(chan)效(xiao)(xiao)率(lv)不(bu)(bu)高。隨著(zhu)其他(ta)更先進的(de)(de)軋(ya)管(guan)(guan)技術的(de)(de)出現,周(zhou)(zhou)期(qi)軋(ya)管(guan)(guan)法(fa)因其產(chan)品(pin)的(de)(de)壁(bi)(bi)厚精度(du)不(bu)(bu)高,已不(bu)(bu)再是生產(chan)大(da)(da)口徑(jing)厚壁(bi)(bi)管(guan)(guan)的(de)(de)最(zui)(zui)佳(jia)生產(chan)方式(shi),目前國(guo)內最(zui)(zui)大(da)(da)的(de)(de)周(zhou)(zhou)期(qi)軋(ya)管(guan)(guan)機(ji)(ji)是攀(pan)成(cheng)鋼(gang)的(de)(de)ф318mm機(ji)(ji)組(zu),產(chan)品(pin)規格范圍為ф168~377mm,設計生產(chan)能力12萬(wan)噸(dun),改造后(hou)外徑(jing)擴(kuo)大(da)(da)到ф508mm,產(chan)量(liang)達到17萬(wan)噸(dun)。

二(er)次(ci)穿(chuan)(chuan)孔(kong)(kong)法(fa)是將(jiang)已在(zai)(zai)穿(chuan)(chuan)孔(kong)(kong)機穿(chuan)(chuan)出的毛管(guan)在(zai)(zai)另一臺穿(chuan)(chuan)孔(kong)(kong)機上進行第(di)二(er)次(ci)穿(chuan)(chuan)孔(kong)(kong),以達(da)到(dao)擴徑(jing)減壁(bi)的目(mu)的。在(zai)(zai)世(shi)界(jie)鋼(gang)(gang)(gang)管(guan)發展史上,美國Gary廠采用(yong)二(er)次(ci)穿(chuan)(chuan)孔(kong)(kong)法(fa)曾生(sheng)產(chan)出外徑(jing)為φ339.7~508mm,最薄壁(bi)厚為6.35mm的不銹鋼(gang)(gang)(gang)管(guan)。近(jin)年來,我(wo)國江都誠德(de)鋼(gang)(gang)(gang)管(guan)公司在(zai)(zai)同一臺ф1000mm巨(ju)龍(long)穿(chuan)(chuan)孔(kong)(kong)機上進行二(er)次(ci)穿(chuan)(chuan)孔(kong)(kong),生(sheng)產(chan)出直徑(jing)約(yue)Φ600mm特大口徑(jing)厚壁(bi)鋼(gang)(gang)(gang)管(guan),用(yong)于二(er)次(ci)穿(chuan)(chuan)孔(kong)(kong)的另一臺ф600mm穿(chuan)(chuan)孔(kong)(kong)機最近(jin)已試(shi)車投產(chan)。

目前使用的(de)擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)有拉拔(ba)式(shi)(shi)(shi)(shi)擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)、推制(zhi)式(shi)(shi)(shi)(shi)擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)和輥(gun)式(shi)(shi)(shi)(shi)斜軋擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)三(san)種(zhong)生(sheng)產方式(shi)(shi)(shi)(shi)。前兩種(zhong)擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)由于受(shou)應(ying)力(li)狀態和變形特點(dian)的(de)限(xian)制(zhi),管(guan)材表面細微缺(que)陷擴(kuo)大,易產生(sheng)裂紋和內直(zhi)道缺(que)陷,外徑(jing)(jing)、壁厚偏差及彎曲度均(jun)要變大,生(sheng)產鋼(gang)管(guan)的(de)尺寸精度、表面質(zhi)量不及輥(gun)式(shi)(shi)(shi)(shi)斜軋擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)好。拉拔(ba)式(shi)(shi)(shi)(shi)擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)因成材率低、生(sheng)產效(xiao)率低及工(gong)具費(fei)用高等缺(que)點(dian)。現在(zai)許多國家一般(ban)都不再(zai)新。建拉拔(ba)式(shi)(shi)(shi)(shi)擴(kuo)徑(jing)(jing)機(ji)(ji)(ji)進行擴(kuo)徑(jing)(jing)生(sheng)產。

國(guo)(guo)際上采用斜(xie)軋擴徑(jing)法(也(ye)稱盤式擴徑(jing)法或旋轉擴徑(jing)法)生產(chan)大口(kou)徑(jing)無縫不(bu)銹鋼管的主要廠(chang)家包(bao)括:美國(guo)(guo)的USS/Kobe-Lorain廠(chang),由(you)自動軋管機(ji)供坯,產(chan)品規(gui)格:外(wai)徑(jing)Φ406.4~660.4mm、壁(bi)厚(hou)8~10mm、最大長(chang)度13m,生產(chan)能力15萬t/a;

捷(jie)克(ke)的(de)VFChomutov廠,在兩臺周(zhou)期軋管(guan)機后各(ge)配一臺斜軋擴徑(jing)(jing)機,最大管(guan)徑(jing)(jing)分別是(shi)ф530mm和ф720mm,生(sheng)產能力10萬t/a.

特別值得(de)一提(ti)的是1993年(nian)投產(chan)(chan)的意大利達(da)爾明鋼管廠的斜軋擴(kuo)徑機(ji)組(zu),采用了液(ye)壓小艙工藝軟(ruan)件包等最新技術使得(de)產(chan)(chan)品質量、成(cheng)材率、工具消(xiao)耗等指(zhi)標(biao)全面得(de)到了優化。該擴(kuo)徑機(ji)由MPM供坯,產(chan)(chan)品規格(ge)范圍(wei)為:外徑φ355.6~622.3mm(可擴(kuo)大到ф711.2mm)。

據(ju)不(bu)完全統計,國(guo)際上共(gong)有7臺(tai)拉拔擴徑機,其中意大(da)(da)利2臺(tai)、法(fa)國(guo)2臺(tai)、委內瑞拉1臺(tai)、中國(guo)1臺(tai),阿根(gen)廷(ting)1臺(tai),除(chu)法(fa)國(guo)的(de)1臺(tai)安裝(zhuang)在Φ400mm自(zi)動軋(ya)(ya)管機之后(hou)外,其余(yu)6臺(tai)均配置(zhi)在周(zhou)期(qi)軋(ya)(ya)管機之后(hou),生產(chan)能力一般(ban)為(wei)3萬(wan)t/a.由于拉拔擴徑法(fa)生產(chan)效率低,金屬消耗大(da)(da),產(chan)品質量(liang)不(bu)佳,沒有得到進一步發展。

近(jin)年來,推制擴(kuo)徑法在我國(guo)得到了廣泛應用(yong)。天津鋼管實業開發公司的(de)(de)4臺(tai)推制式擴(kuo)徑機可生(sheng)產φ(273~800)mm×(5.4~30)mm的(de)(de)無縫鋼管,生(sheng)產能力約1萬~2萬噸/a.在采用(yong)了嚴格管理、改(gai)進工具設計、優化生(sheng)產工藝等(deng)一系列措施后,產品(pin)質(zhi)量得到了明顯改(gai)善,但(dan)國(guo)內其他機組的(de)(de)產品(pin)質(zhi)量難以(yi)保(bao)證。

斜軋擴徑(jing)(jing)機于20世紀20年代隨著石(shi)油(you)天(tian)然氣工(gong)業對(dui)大直徑(jing)(jing)熱軋無(wu)縫不銹鋼管(guan)(guan)的需求增加而用于工(gong)業生產(chan)的,主(zhu)要應用在美國、德國和捷克(ke),目前有4套機組在生產(chan)運行,生產(chan)鋼管(guan)(guan)的最大外徑(jing)(jing)為711.2mm。

新型輥(gun)式斜(xie)軋擴徑機產(chan)品表面質(zhi)量好(hao),鋼(gang)(gang)管(guan)金屬組(zu)織(zhi)均(jun)勻(yun),尺(chi)寸精度高。鋼(gang)(gang)管(guan)壁(bi)厚精度可(ke)達到(dao)±4.5%~8%,生(sheng)產(chan)效率高,金屬消耗小(xiao)。上述優點(dian)已使新型斜(xie)軋擴徑工(gong)藝(yi)成為(wei)當今一種經濟靈活(huo)的大口徑不銹鋼(gang)(gang)管(guan)生(sheng)產(chan)工(gong)藝(yi)。

斜軋(ya)擴徑的產(chan)品(pin)規格為:外徑Φ323~720mm、壁厚9.5~40mm、長度6000~12500mm。