輥式冷彎成型的(de)(de)(de)質量和(he)工作效率主要(yao)(yao)取(qu)決于成型輥的(de)(de)(de)輥型和(he)結構。在帶(dai)鋼的(de)(de)(de)穩定(ding)性(xing)和(he)型材的(de)(de)(de)質量方(fang)面,隨(sui)著成型速度的(de)(de)(de)提高(gao),對成型輥的(de)(de)(de)要(yao)(yao)求也(ye)就愈高(gao)。

在為生產特定產品而(er)進行(xing)輥(gun)型(xing)(xing)設(she)(she)計時應考(kao)慮的要素(su)有:成(cheng)型(xing)(xing)道次、帶鋼寬度(du)、輥(gun)花設(she)(she)計、成(cheng)型(xing)(xing)輥(gun)參數以及成(cheng)型(xing)(xing)輥(gun)的材質等。

1. 成型輥的作用(yong)

成(cheng)型(xing)輥的主要作用是將(jiang)帶(dai)坯連續彎曲成(cheng)型(xing),并且是帶(dai)坯從(cong)前(qian)一架(jia)成(cheng)型(xing)機(ji)輸(shu)送至后一架(jia)成(cheng)型(xing)機(ji)的驅(qu)動力的提供者。

2. 成型輥的結構(gou)

成(cheng)(cheng)型(xing)輥(gun)(gun)的(de)結構(gou)可以(yi)是整體(ti)成(cheng)(cheng)型(xing)輥(gun)(gun),也可以(yi)是組合成(cheng)(cheng)型(xing)輥(gun)(gun)。彎曲(qu)簡單斷面的(de)成(cheng)(cheng)型(xing)輥(gun)(gun)可制(zhi)成(cheng)(cheng)整體(ti)輥(gun)(gun),而(er)較復雜斷面均采用組合輥(gun)(gun)成(cheng)(cheng)型(xing)。組合輥(gun)(gun)由輥(gun)(gun)軸、輥(gun)(gun)片、鎖(suo)緊螺母等組成(cheng)(cheng)。與整體(ti)輥(gun)(gun)比較,組合輥(gun)(gun)有以(yi)下優點:

①. 將(jiang)外(wai)形輪(lun)廓(kuo)復雜(za)、磨削加工有困難的(de)表面變為外(wai)形簡單(直線、圓弧)、便于磨削加工的(de)多個(ge)單片;

②. 輪廓線復雜整體(ti)輥(gun)熱處理時在拐角處易開裂(lie),改為單個輥(gun)片(pian),此類問題將不會發生(sheng);

③. 組合輥(gun)單(dan)個輥(gun)片重量(liang)輕,易(yi)搬(ban)運、易(yi)儲存(cun);

④. 根(gen)據(ju)輥(gun)(gun)面磨(mo)損情況,更(geng)換被(bei)磨(mo)損的單片(pian)輥(gun)(gun)片(pian),既方(fang)便又可降低輥(gun)(gun)耗;

⑤. 根據外形位置不同(tong),可分別采用耐磨性(xing)不同(tong)的(de)材料(liao)(liao)制作(zuo)輥(gun)片,節約輥(gun)片材料(liao)(liao)成本;

⑥. 調整間隔(ge)輥套(tao)和輥片間墊片厚度,可適(shi)應生產不(bu)同(tong)寬度型材,提高輥片共(gong)用性(xing)、節約輥片;

⑦. 能進行整(zheng)(zheng)體輥不能完成(cheng)的微調,提(ti)高產(chan)品精(jing)度。由于(yu)以上這些優點,所以近年(nian)來(lai)冷彎(wan)型鋼生產(chan)幾乎不用(yong)整(zheng)(zheng)體輥。組(zu)合輥主要的不足之處是:當存在(zai)大軸(zhou)(zhou)向力時,易在(zai)輥片(pian)分(fen)割處由于(yu)彎(wan)曲被(bei)撐開,增(zeng)大了整(zheng)(zheng)個輥面寬度,造成(cheng)彎(wan)曲型鋼寬度超差。對此需加大軸(zhou)(zhou)向鎖緊螺母鎖緊力方能克服。

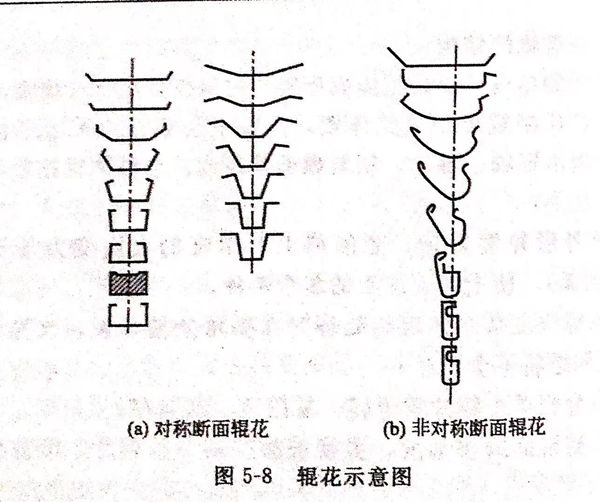

3. 輥花圖

輥花圖(tu)是成型機(ji)各架次(ci)(ci)的(de)帶鋼變(bian)形(xing)(xing)(xing)橫(heng)截面形(xing)(xing)(xing)狀的(de)重(zhong)疊圖(tu),因而輥花圖(tu)是描述在(zai)輥式(shi)彎成型過程中(zhong),帶鋼從平直變(bian)形(xing)(xing)(xing)為所(suo)需型材的(de)變(bian)形(xing)(xing)(xing)行(xing)為的(de)示意圖(tu),如圖(tu)5-8所(suo)示。在(zai)輥花圖(tu)設計(ji)過程中(zhong),首先要確定的(de)是成型工作斷面的(de)取向、彎曲的(de)次(ci)(ci)序、彎曲角(jiao)的(de)分配和彎曲的(de)方式(shi)等。

成(cheng)型(xing)過程(cheng)工(gong)(gong)作(zuo)斷(duan)面(mian)(mian)的(de)(de)(de)(de)(de)取向受多種因素影響。空彎是指僅由(you)上輥(gun)或下輥(gun)進行的(de)(de)(de)(de)(de)彎曲,它對斷(duan)面(mian)(mian)尺寸的(de)(de)(de)(de)(de)精確度有很大(da)影響。成(cheng)型(xing)工(gong)(gong)作(zuo)斷(duan)面(mian)(mian)的(de)(de)(de)(de)(de)取向應盡可能(neng)避免空彎。回(hui)彈也(ye)是輥(gun)式冷(leng)彎成(cheng)型(xing)中(zhong)(zhong)(zhong)常見的(de)(de)(de)(de)(de)問題,成(cheng)型(xing)斷(duan)面(mian)(mian)的(de)(de)(de)(de)(de)取向應有助(zhu)于利用(yong)立輥(gun)過彎以(yi)克服回(hui)彈。在(zai)多數情況(kuang)下,成(cheng)型(xing)斷(duan)面(mian)(mian)取向與型(xing)鋼基(ji)本(ben)中(zhong)(zhong)(zhong)心(xin)(xin)線(xian)或基(ji)本(ben)成(cheng)型(xing)面(mian)(mian)的(de)(de)(de)(de)(de)選擇有關。基(ji)本(ben)中(zhong)(zhong)(zhong)心(xin)(xin)線(xian)是通過工(gong)(gong)件全(quan)長(chang)的(de)(de)(de)(de)(de)一條直線(xian),其(qi)位置(zhi)在(zai)整個變形(xing)(xing)過程(cheng)中(zhong)(zhong)(zhong),相對于機架中(zhong)(zhong)(zhong)心(xin)(xin)不變。對稱型(xing)鋼的(de)(de)(de)(de)(de)基(ji)本(ben)中(zhong)(zhong)(zhong)心(xin)(xin)線(xian)就是其(qi)對稱中(zhong)(zhong)(zhong)心(xin)(xin)線(xian);非(fei)對稱型(xing)鋼的(de)(de)(de)(de)(de)基(ji)本(ben)中(zhong)(zhong)(zhong)心(xin)(xin)線(xian)最好是開(kai)始成(cheng)型(xing)前的(de)(de)(de)(de)(de)中(zhong)(zhong)(zhong)心(xin)(xin)線(xian),以(yi)防止工(gong)(gong)件在(zai)進一步變形(xing)(xing)時發(fa)生(sheng)橫向位移。

選擇基(ji)本中心線(xian)的原則(ze)是使(shi)(shi)成(cheng)型(xing)(xing)斷(duan)面(mian)兩邊的水平力相抵(di)消,從而使(shi)(shi)金屬自由成(cheng)型(xing)(xing)而不會受到牽拉。應(ying)該使(shi)(shi)型(xing)(xing)材(cai)斷(duan)面(mian)最深處(chu)處(chu)于(yu)基(ji)本成(cheng)型(xing)(xing)線(xian),型(xing)(xing)材(cai)表面(mian)質量要求較高的部分或涂(tu)覆(fu)面(mian)應(ying)處(chu)于(yu)上(shang)下輥(gun)速(su)差(cha)較小的地方(fang)。成(cheng)型(xing)(xing)時應(ying)盡(jin)量使(shi)(shi)型(xing)(xing)材(cai)的翼緣(yuan)向上(shang)彎曲,這樣可(ke)以使(shi)(shi)型(xing)(xing)材(cai)更接近要求,并簡化(hua)了成(cheng)型(xing)(xing)輥(gun)。

4. 彎曲次序

對于復雜(za)斷面(mian)型(xing)材(cai),彎(wan)(wan)曲(qu)(qu)的(de)次序(xu)是重要的(de)設(she)計內容(rong)之一。理想情況(kuang)下,從(cong)斷面(mian)中心(xin)向兩邊逐漸彎(wan)(wan)曲(qu)(qu),這樣可以使已彎(wan)(wan)曲(qu)(qu)成(cheng)型(xing)部分不會進一步受(shou)到變形。但是,考慮到多種其他(ta)因(yin)素的(de)影響,如避免空(kong)彎(wan)(wan)、減小(xiao)金屬移動、改善材(cai)料流動的(de)平滑性等,也可采用其他(ta)的(de)彎(wan)(wan)曲(qu)(qu)次序(xu)。

彎(wan)曲次序的(de)分類(lei):

①. 全波同時彎曲方式,適用于單張或連續成型(xing)工(gong)藝生(sheng)產開口對(dui)移型(xing)鋼(gang)、Z型(xing)鋼(gang)、波紋板(ban)及不對(dui)稱(cheng)程度小的槽(cao)鋼(gang)。

②. 逐步順(shun)(shun)序(xu)彎曲方式,包括(kuo)由坯料兩邊(bian)(bian)向中部順(shun)(shun)序(xu)進(jin)行(xing)成(cheng)型(xing)和從(cong)坯料中心向兩邊(bian)(bian)順(shun)(shun)序(xu)進(jin)行(xing)成(cheng)型(xing),適用(yong)于單張或連續工藝生(sheng)產(chan)閉(bi)口型(xing)鋼、半閉(bi)口型(xing)鋼及波紋板。

③. 聯合(he)(he)彎曲方式,是上述兩種方式的組(zu)合(he)(he),這種方式適合(he)(he)于(yu)生產有2~5個(ge)彎曲部位的不對稱(cheng)型(xing)鋼、閉口型(xing)鋼及半閉口型(xing)鋼,但不適于(yu)生產波紋(wen)板。

④. 彎(wan)(wan)曲(qu)整形方(fang)式(shi),這種方(fang)式(shi)先用大彎(wan)(wan)曲(qu)半徑預彎(wan)(wan)出各彎(wan)(wan)曲(qu)角(jiao),然后整形,該法適用于高(gao)質量波紋板(ban)的彎(wan)(wan)曲(qu)。

彎(wan)曲角度的(de)(de)(de)分(fen)配(pei)由成(cheng)(cheng)型機(ji)組的(de)(de)(de)能(neng)力、成(cheng)(cheng)型道次、機(ji)架(jia)間距(ju)、總變形量等因素決定。一般在(zai)成(cheng)(cheng)型初期(qi)取較小(xiao)(xiao)的(de)(de)(de)彎(wan)曲角以(yi)(yi)避免(mian)(mian)強迫咬入;在(zai)成(cheng)(cheng)型中期(qi)應避免(mian)(mian)由于彎(wan)曲角分(fen)配(pei)不(bu)均而造(zao)成(cheng)(cheng)的(de)(de)(de)帶鋼(gang)局部異常變形以(yi)(yi)及型材的(de)(de)(de)表面(mian)擦劃傷;在(zai)成(cheng)(cheng)型后期(qi)采用(yong)較小(xiao)(xiao)的(de)(de)(de)變形量以(yi)(yi)防(fang)止回彈,保(bao)證產品的(de)(de)(de)尺寸精度。

在成(cheng)型后期,為防止回彈,彎曲角的實(shi)際分配應(ying)視現場生產條件考慮適當的過量彎曲。