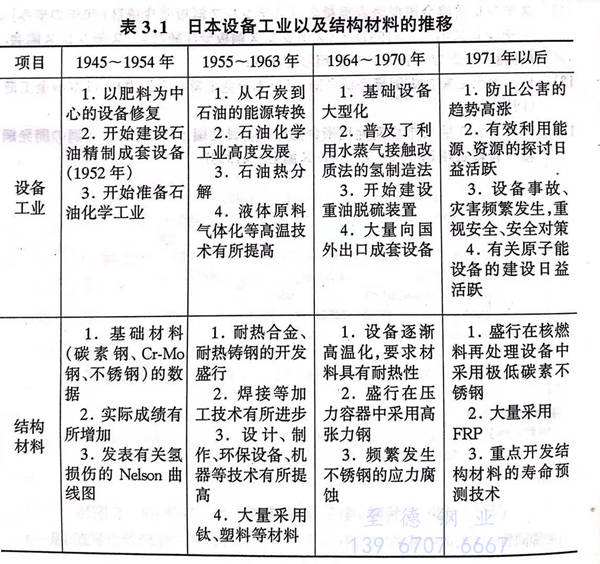

日本的化學工業在第二次世界大戰中受到毀滅性的打擊,戰后為了打破食品供應困難的局面,以化學肥料為中心推進復興步伐,以此為契機,氨、硫酸、碳化物等工業得以迅速恢復。表3.1把戰后30年劃分為4個階段,這構成了日本化學工業的結構材料的發展大事記。

因為化學肥料獲得增產,所以最初不銹鋼多用于硫酸銨制造設備,1950年以后又多用于支撐制衣工業的纖維工業以及紙漿工業,1955年以后進入石油精煉以及石油化學的全盛時代,作為耐腐蝕性材料的不銹鋼用途顯著增多。1965年以后,在此基礎上,針對含酸、氯化物等成分的惡劣環境,對用于防公害機器,特別是排煙脫硫設備的耐腐蝕性不銹鋼的需要急速增加。

一(yi)般(ban)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)在(zai)中(zhong)性(xing)(xing)或者是弱氧(yang)(yang)(yang)化(hua)(hua)(hua)性(xing)(xing)酸(suan)(suan)環境(jing)(jing)(jing)中(zhong)具有較強的(de)耐腐(fu)蝕(shi)性(xing)(xing),可是有時(shi)候在(zai)含有非(fei)氧(yang)(yang)(yang)化(hua)(hua)(hua)性(xing)(xing)酸(suan)(suan)、強氧(yang)(yang)(yang)化(hua)(hua)(hua)性(xing)(xing)酸(suan)(suan)以(yi)(yi)及氯化(hua)(hua)(hua)物(wu)的(de)環境(jing)(jing)(jing)中(zhong)就不(bu)(bu)能(neng)充分發(fa)(fa)(fa)揮其(qi)耐腐(fu)蝕(shi)性(xing)(xing),所以(yi)(yi)以(yi)(yi)耐腐(fu)蝕(shi)性(xing)(xing)為(wei)目的(de)的(de)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)開(kai)發(fa)(fa)(fa),主要是以(yi)(yi)這(zhe)種環境(jing)(jing)(jing)為(wei)對(dui)象來(lai)進行的(de)。針對(dui)酸(suan)(suan)的(de)處理,主要使用奧(ao)氏(shi)體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang),不(bu)(bu)過對(dui)于硫(liu)酸(suan)(suan)、鹽酸(suan)(suan)、醋酸(suan)(suan)等(deng)非(fei)氧(yang)(yang)(yang)化(hua)(hua)(hua)性(xing)(xing)酸(suan)(suan),就要添加鉬(mu)銅硅(gui)等(deng)元(yuan)素以(yi)(yi)及加大(da)鎳含量。發(fa)(fa)(fa)明奧(ao)氏(shi)體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)的(de)德國(guo)(guo)Krupp公司,如前文(wen)所述,早(zao)在(zai)1936年以(yi)(yi)前就開(kai)發(fa)(fa)(fa)出(chu)了添加鉬(mu)銅或兩者同(tong)時(shi)添加的(de)奧(ao)氏(shi)體(ti)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)。第(di)二(er)次世(shi)界大(da)戰后(hou),日本對(dui)面向化(hua)(hua)(hua)學設備(bei)的(de)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)開(kai)發(fa)(fa)(fa),始于把歐美已經(jing)開(kai)發(fa)(fa)(fa)的(de)產品(pin)國(guo)(guo)有化(hua)(hua)(hua)之后(hou),從20世(shi)紀60年代起(qi),日本才(cai)開(kai)始開(kai)發(fa)(fa)(fa)自己的(de)不(bu)(bu)銹(xiu)(xiu)(xiu)鋼(gang)。當時(shi),存(cun)在(zai)環境(jing)(jing)(jing)腐(fu)蝕(shi)的(de)問(wen)題,其(qi)主體(ti)是非(fei)氧(yang)(yang)(yang)化(hua)(hua)(hua)性(xing)(xing)酸(suan)(suan),其(qi)對(dui)象是各種化(hua)(hua)(hua)學藥品(pin)、肥料、纖(xian)維(wei)、紙漿等(deng)設備(bei),進入(ru)20世(shi)紀60年代以(yi)(yi)后(hou)除了特(te)殊情況(kuang)以(yi)(yi)外,這(zhe)些問(wen)題基本都獲(huo)得了解決。

另外,雖然石油精制設備以及石油化學設備中也使用了許多不銹鋼,可是由于過去在不銹鋼使用上的腐蝕現象,主要是應力腐蝕裂紋和點腐蝕。與石油精制相關聯的設備的方面,1965年以后,針對燃氣引起的大氣污染,作為對策相繼建設了重油的氫華脫硫設備,所有針對高溫高壓的硫化氫以及氫腐蝕。18Cr-8Ni系列不銹鋼作為結構材料被廣泛利用。與此同時,晶界性應力腐蝕開裂成為一個大問題。這種裂紋是硫化氫-氫氣在設備停止時產生的過多硫酸引起的。有人對其發生條件或防止對策進行了研究,作為材料性質上的對策,使用了含鈦或含鈮的穩定化不銹鋼(321不銹鋼(gang)、347不銹鋼(gang))。與此同時,在使用321不銹鋼時,為了保證碳得到固定,有人推薦將鈦/碳比值定在7以上,并降低固溶化熱處理溫度。另外,1955年 以后石油化學工業也獲得顯著發展,不銹鋼得到廣泛使用,主要的腐蝕問題還是由乙烯成套設備分解爐中的浸炭以及各種設備中遭遇的氯化物所引起的應力腐蝕。