無損探傷用于檢查高清下載香蕉視頻app蘋果:不銹鋼管道焊縫的表面和內部質量,在不損壞材料完整性的前提下檢測出所檢部位存在的缺陷。常用的無損探傷方法有射線探傷、超聲波探傷、磁粉探傷及滲透探傷。射線及超聲波探傷用于檢測工件內部缺陷;磁粉探傷用于檢測鐵磁性材料表面及近表面缺陷;滲透探傷用于檢測工件表面缺陷。

不銹鋼管(guan)道焊縫(feng)(feng)的(de)質量應按(an)設計文件的(de)要求進行檢(jian)驗。通常(chang)情況下,管(guan)道焊縫(feng)(feng)的(de)射線照相(xiang)檢(jian)驗數(shu)量應符合下列規定。

①. 下列不銹鋼管道焊縫應進(jin)行(xing)100%射線(xian)照(zhao)相檢(jian)驗(yan),其質量(liang)不低于Ⅱ級(ji)。

a. 輸送劇毒流體的管道。

b. 輸送設(she)計(ji)(ji)壓力大于(yu)或等(deng)于(yu)10MPa或設(she)計(ji)(ji)壓力大于(yu)或等(deng)于(yu)4MPa且設(she)計(ji)(ji)溫度大于(yu)或等(deng)于(yu)400℃的可燃流體、有毒流體的管道(dao)。

c. 輸送設計壓力大于或(huo)等于10MPa且設計溫度大于或(huo)等于400℃的(de)非可燃流(liu)體(ti)、無毒流(liu)體(ti)的(de)管道。

d. 設計溫度小于(yu)-29℃的低溫管道。

e. 設計(ji)文(wen)件要(yao)求進(jin)行100%射線照相檢驗的其他管(guan)道。

②. 當設計沒有明確(que)規定(ding)時,不(bu)銹鋼管道(dao)焊縫射(she)線(xian)照相抽檢比例與合格標(biao)準應遵守以下規定(ding)。

a. 輸送(song)設(she)計(ji)壓力小于(yu)或等(deng)于(yu)1MPa且設(she)計(ji)溫度小于(yu)400℃的(de)非可(ke)燃(ran)流體(ti)、無毒流體(ti)管道(dao)的(de)焊縫,可(ke)不進(jin)行射線照相檢(jian)驗。

b. 除上述規定(ding)的管(guan)道以外,其(qi)他管(guan)道射(she)線照相抽檢(jian)比例不得低于(yu)5%,其(qi)質量等級不低于(yu)Ⅲ級。

經建設單(dan)位同意,辦理相(xiang)關手續后管(guan)道焊(han)縫的檢驗(yan)可采用超聲波(bo)代替射線照相(xiang),其檢驗(yan)數量(liang)應與射線照相(xiang)檢驗(yan)相(xiang)同。

碳素鋼(gang)(gang)和(he)合金鋼(gang)(gang)焊縫的射線(xian)照相檢驗(yan)應符(fu)(fu)合GB 3323《鋼(gang)(gang)熔(rong)化焊對接接頭射線(xian)照相和(he)質量分級(ji)》的規(gui)定(ding);超聲波檢驗(yan)應符(fu)(fu)合GB 11345《鋼(gang)(gang)焊縫手(shou)工(gong)超聲波探傷方法和(he)探傷結(jie)果分級(ji)》的規(gui)定(ding)。

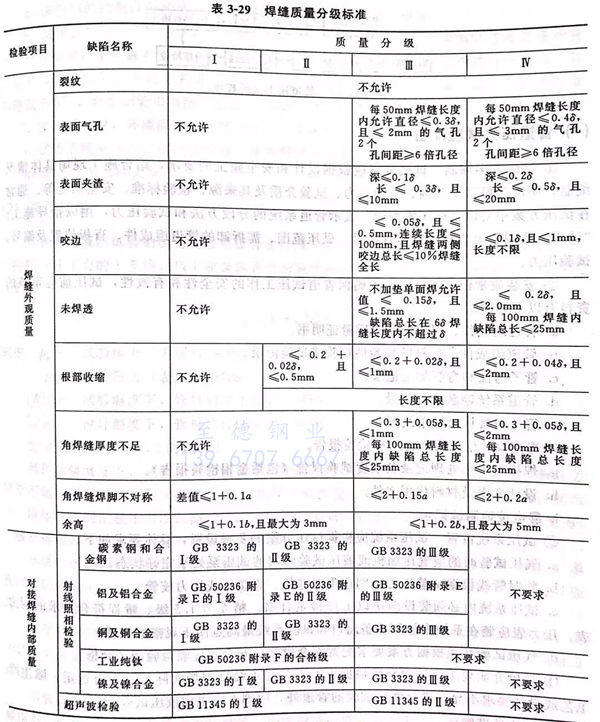

焊(han)縫(feng)質量(liang)應符合以下規定(ding)。設計文(wen)(wen)件規定(ding)焊(han)縫(feng)系數為1的(de)(de)焊(han)縫(feng)或規定(ding)進(jin)行(xing)100%射線照相(xiang)檢(jian)(jian)驗(yan)或超聲波檢(jian)(jian)驗(yan)的(de)(de)焊(han)縫(feng),其(qi)外觀(guan)質量(liang)不(bu)得(de)低(di)(di)于表(biao)(biao)(biao)3-29中(zhong)的(de)(de)Ⅱ級(ji)(ji)(ji);對接(jie)焊(han)縫(feng)內部(bu)(bu)質量(liang)亦(yi)不(bu)低(di)(di)于表(biao)(biao)(biao)3-29中(zhong)的(de)(de)Ⅱ級(ji)(ji)(ji)。設計文(wen)(wen)件規定(ding)進(jin)行(xing)局部(bu)(bu)射線照相(xiang)檢(jian)(jian)驗(yan)或超聲波檢(jian)(jian)驗(yan)的(de)(de)焊(han)縫(feng),其(qi)外觀(guan)質量(liang)不(bu)得(de)低(di)(di)于表(biao)(biao)(biao)3-29中(zhong)的(de)(de)Ⅲ級(ji)(ji)(ji);對接(jie)焊(han)縫(feng)內部(bu)(bu)質量(liang)亦(yi)不(bu)低(di)(di)于表(biao)(biao)(biao)3-29中(zhong)的(de)(de)Ⅲ級(ji)(ji)(ji)。不(bu)要求(qiu)進(jin)行(xing)無損檢(jian)(jian)驗(yan)的(de)(de)焊(han)縫(feng),其(qi)外觀(guan)質量(liang)不(bu)得(de)低(di)(di)于表(biao)(biao)(biao)3-29中(zhong)的(de)(de)Ⅳ級(ji)(ji)(ji)。

③. 對(dui)不銹鋼(gang)管(guan)道焊(han)(han)縫(feng)進(jin)行(xing)(xing)射線或超聲波檢(jian)(jian)驗時,應(ying)(ying)對(dui)每一焊(han)(han)工(gong)所焊(han)(han)焊(han)(han)縫(feng)按規(gui)定的(de)比例(li)進(jin)行(xing)(xing)抽查(cha),檢(jian)(jian)驗位置應(ying)(ying)由施工(gong)單(dan)位和建(jian)設單(dan)位的(de)質檢(jian)(jian)人員一同(tong)確認。若(ruo)發現(xian)不合(he)格(ge)者(zhe),應(ying)(ying)對(dui)被(bei)抽查(cha)焊(han)(han)工(gong)所焊(han)(han)焊(han)(han)縫(feng),按規(gui)定比例(li)加倍(bei)探傷(shang);若(ruo)仍有不合(he)格(ge)者(zhe),則(ze)應(ying)(ying)對(dui)該焊(han)(han)工(gong)所焊(han)(han)的(de)這一批焊(han)(han)縫(feng)全部進(jin)行(xing)(xing)檢(jian)(jian)驗。凡(fan)不合(he)格(ge)的(de)焊(han)(han)縫(feng)必須(xu)進(jin)行(xing)(xing)返(fan)修,焊(han)(han)縫(feng)返(fan)修后應(ying)(ying)按原規(gui)定方法進(jin)行(xing)(xing)檢(jian)(jian)驗。

對(dui)要求熱(re)(re)處(chu)(chu)理(li)的(de)(de)焊縫,熱(re)(re)處(chu)(chu)理(li)后應測量焊縫及(ji)熱(re)(re)影響區的(de)(de)硬(ying)度(du)值,檢驗數(shu)量不應少(shao)于熱(re)(re)處(chu)(chu)理(li)焊口(kou)總數(shu)的(de)(de)10%.焊縫及(ji)熱(re)(re)影響區的(de)(de)硬(ying)度(du)值,對(dui)于碳素(su)鋼(gang)(gang),不宜(yi)大(da)(da)于母材硬(ying)度(du)的(de)(de)120%;合金鋼(gang)(gang)不宜(yi)大(da)(da)于母材硬(ying)度(du)的(de)(de)125%.