隨著不銹鋼管生產率和質量要求的不斷提高,高速高精度漏磁檢測系統的開發迫在眉睫。為了實現不銹鋼管高速高精度漏磁檢測,需要解決兩個層面的問題:從漏磁檢測原理來看,在此過程中需要解決檢測機理帶來的同尺寸缺陷漏磁信號不一致問題,包括消除由感生磁場、壁厚不均、缺陷埋藏深度及走向引起的缺陷漏磁場差異;從漏磁檢測系統來看,需要解決鋼管高速運動時漏磁場信號拾取一致性問題,即保證相同漏磁場經過檢測系統后獲得相同的數字信號,從而實現一致性評價。漏磁場信號拾取一致性的影響因素很多,包括:磁化系統均勻性設計、檢測探頭設計與布置、信號電路、探頭陣列、掃查軌跡規劃、探頭抱合與跟蹤系統、信號后處理和鋼管輸送線穩定性等。

目前國(guo)家標準只對檢(jian)測(ce)系統(tong)漏(lou)(lou)磁場信(xin)(xin)號拾(shi)取一(yi)致(zhi)性(xing)做(zuo)了考核規(gui)定(ding),而對檢(jian)測(ce)機(ji)理(li)帶來的同尺寸缺陷(xian)漏(lou)(lou)磁信(xin)(xin)號不(bu)一(yi)致(zhi)問題未做(zuo)相(xiang)關要求,如感生(sheng)磁場、壁(bi)厚不(bu)均(jun)、缺陷(xian)走向(xiang)等(deng)因素造成的漏(lou)(lou)磁場差異(yi)使漏(lou)(lou)磁檢(jian)測(ce)結(jie)果(guo)(guo)不(bu)具(ju)有嚴格的可靠(kao)性(xing)。為此,提出(chu)鋼管(guan)同尺寸缺陷(xian)漏(lou)(lou)磁檢(jian)測(ce)信(xin)(xin)號差異(yi)的全面測(ce)試(shi)方法,以保證在(zai)后續使用過程(cheng)中檢(jian)測(ce)結(jie)果(guo)(guo)具(ju)有良好的可靠(kao)性(xing)。

一、樣管

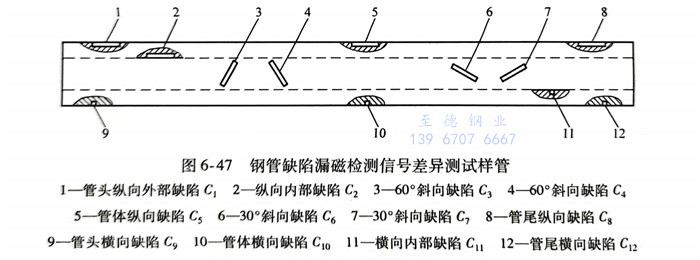

測(ce)試樣管及(ji)缺陷(xian)分布如圖6-47所示。

(1)樣管規格

1)管體彎(wan)曲度:≤2mm/m。

2)管端彎曲度:≤3mm(管端長度:1.5m)。

3)全長彎(wan)曲度:≤20mm。

4)鋼管(guan)的(de)外徑誤差:±0.5%。

5)鋼管(guan)的壁(bi)厚誤差:±8.0%。

(2)縱向(xiang)和橫向(xiang)外表面(mian)刻(ke)槽(cao)

1)長度(du):25mm。

2)寬度:最大(da)1mm。

3)深度:5%壁厚(hou)(最小(xiao)深度:0.30mm±0.05mm)。

4)數量:縱向3個(ge),橫向3個(ge)。

5)縱向位置:1個位于管體中部(bu),2個起始點距(ju)離(li)管端250mm向管體延(yan)伸。

6)橫向位(wei)置:1個(ge)位(wei)于(yu)管體中部,2個(ge)位(wei)于(yu)距離(li)管端(duan)250mm處。

(3)縱向(xiang)和橫向(xiang)內表面刻槽(cao)

1)長度(du):25mm。

2)寬度:最(zui)大(da)1mm。

3)深(shen)度:

①. 壁厚≤8mm:5% 壁厚(最小深(shen)度:0.40mm±0.05mm)。

②. 8mm<壁厚≤12mm:10%壁厚。

③. 12mm<壁厚≤15mm:12.5%壁厚。

④. 15mm<壁(bi)厚≤20mm:15%壁(bi)厚。

4)數量:縱向1個(ge)(ge),橫向1個(ge)(ge)。

5)縱(zong)向(xiang)(xiang)位置(zhi):以距離管端(duan)400mm處作為起(qi)始點向(xiang)(xiang)管體延伸。

6)橫向位置:位于距離另(ling)一管(guan)端(duan)400mm處。

(4)外(wai)表面斜向刻槽

1)長度:25mm。

2)寬度:最大1mm。

3)深(shen)度:5%壁厚(最(zui)小深(shen)度:0.30mm±mm±0.05mm)。

4)數量:與(yu)鋼管軸(zhou)向夾角為(wei)(wei)60°的(de)雙(shuang)向刻(ke)(ke)槽(cao)2個(ge),與(yu)鋼管軸(zhou)向夾角為(wei)(wei)30°的(de)雙(shuang)向刻(ke)(ke)槽(cao)2個(ge)。

5)位置:管體(ti)中部。

二(er)、測試(shi)方(fang)法

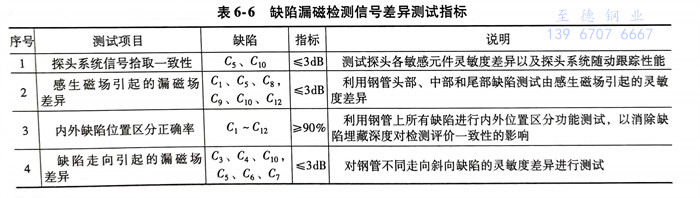

根據同尺寸不(bu)銹鋼管缺(que)陷的(de)多樣(yang)漏(lou)磁(ci)(ci)(ci)場形成機理,包括感生磁(ci)(ci)(ci)場、壁厚不(bu)均、內外缺(que)陷位(wei)置區(qu)分、缺(que)陷走向以及探頭系統穩定性等因素(su),提出表(biao)6-6所(suo)列(lie)的(de)缺(que)陷漏(lou)磁(ci)(ci)(ci)檢測信號差異測試指標。

(1)探頭系統信號(hao)拾取(qu)一(yi)(yi)致性(xing)(xing) 橫(heng)、縱向探頭部件信號(hao)拾取(qu)一(yi)(yi)致性(xing)(xing)分別(bie)測試。

使(shi)樣管中(zhong)部的(de)外壁人(ren)工(gong)缺(que)(que)陷重(zhong)復(fu)通過(guo)檢測(ce)系(xi)統,記錄3次人(ren)工(gong)缺(que)(que)陷剛報警時的(de)dB值(zhi),3次讀(du)數的(de)最(zui)大差值(zhi)即為探頭系(xi)統信(xin)號(hao)拾取一致性差異。此差值(zhi)的(de)絕對值(zhi)不大于3dB。連續測(ce)試3次,3次結(jie)果如不相同,取最(zui)劣值(zhi)。

(2)感生磁(ci)場引(yin)起(qi)的漏磁(ci)場差(cha)異(yi) 橫、縱向缺(que)陷(xian)漏磁(ci)場差(cha)異(yi)分別測試(shi)。

使樣管管頭、管體和管尾的外壁人工(gong)(gong)缺陷((C1、Cs、Cg,C9、C10、C12)重(zhong)復通過檢(jian)測系統,記錄3次(ci)人工(gong)(gong)缺陷剛報(bao)警(jing)時的dB值(zhi),三者之間(jian)的最(zui)(zui)大差值(zhi)即為感生(sheng)磁場(chang)引起的漏磁場(chang)差異。此差值(zhi)的絕對值(zhi)不大于(yu)3dB。連續測試3次(ci),3次(ci)結果如不相同,取最(zui)(zui)劣(lie)值(zhi)。

(3)內外缺(que)陷(xian)位(wei)置區分正(zheng)確(que)(que)率(lv) 將樣(yang)管(guan)重(zhong)復通(tong)過(guo)檢測系統(tong)25次,并(bing)對樣(yang)管(guan)上的(de)人工缺(que)陷(xian)(C1~C12)進(jin)行(xing)實時(shi)區分,并(bing)記錄下正(zheng)確(que)(que)區分次數,每正(zheng)確(que)(que)區分一個缺(que)陷(xian)記為1次。若(ruo)在此期間出現的(de)誤區分次數較多,可(ke)將測試次數增加到(dao)50次。系統(tong)內外缺(que)陷(xian)位(wei)置區分功能需滿足(zu):區分正(zheng)確(que)(que)率(lv)≥90%。區分正(zheng)確(que)(que)率(lv)計算公式為

區(qu)分(fen)正(zheng)確(que)率(lv)=[區(qu)分(fen)正(zheng)確(que)次數(shu)/(測試次數(shu)×12)]x100%

(4)缺陷(xian)走向(xiang)引(yin)起的漏磁場差異(yi) 橫、縱向(xiang)缺陷(xian)走向(xiang)引(yin)起的漏磁場差異(yi)分別測試。

使(shi)樣管外壁(bi)具(ju)有不(bu)同走向(xiang)的缺陷(C3、C4、C10,Cs、C6、C,)重復通過檢測(ce)系統(tong),記錄(lu)3次缺陷剛報警(jing)時的dB值,三者之間(jian)的最大差值即為缺陷走向(xiang)引起(qi)的漏磁(ci)場(chang)差異。此差值的絕(jue)對值不(bu)大于3dB。連續測(ce)試3次,3次結(jie)果(guo)如(ru)不(bu)相同,取最劣值。