不銹鋼管內、外部缺陷產生的漏磁檢測信號頻率成分存在差異。根據這種差異,借助于電路或數字濾波器,將不(bu)銹鋼管內、外部缺陷檢測信號的頻率進行對比,可以達到內、外部缺陷區分的目的。下面扼要介紹基于檢測信號中心頻率的區分方法。

一、基(ji)于(yu)檢(jian)測信號(hao)中心頻率(lv)的區分方法

內(nei)部缺陷(xian)在檢測(ce)空(kong)間產生的(de)(de)漏磁場強度相(xiang)(xiang)對(dui)較(jiao)(jiao)弱,但空(kong)間分布范圍相(xiang)(xiang)對(dui)較(jiao)(jiao)大。因此,內(nei)部缺陷(xian)檢測(ce)信(xin)號(hao)(hao)的(de)(de)突(tu)變時間持續(xu)較(jiao)(jiao)長;在頻(pin)域上,檢測(ce)信(xin)號(hao)(hao)的(de)(de)中心頻(pin)率相(xiang)(xiang)對(dui)較(jiao)(jiao)低。相(xiang)(xiang)反,外(wai)部缺陷(xian)檢測(ce)信(xin)號(hao)(hao)的(de)(de)中心頻(pin)率較(jiao)(jiao)高,突(tu)變相(xiang)(xiang)對(dui)陡(dou)峭(qiao)。根(gen)據上述(shu)特(te)點,采用合理的(de)(de)帶通(tong)濾波(bo)器、高通(tong)濾波(bo)器以及(ji)觸(chu)發門限(xian)電路,針對(dui)內(nei)、外(wai)部缺陷(xian)檢測(ce)信(xin)號(hao)(hao)的(de)(de)頻(pin)域特(te)征,設置相(xiang)(xiang)應的(de)(de)截止頻(pin)率,將濾波(bo)后的(de)(de)輸出信(xin)號(hao)(hao)幅度進行對(dui)比,可達(da)到區(qu)分內(nei)、外(wai)部缺陷(xian)的(de)(de)目的(de)(de)。

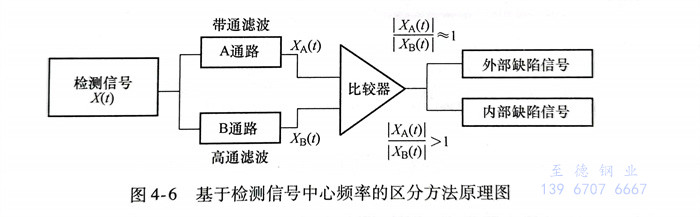

如(ru)圖4-6所示(shi),將(jiang)檢(jian)(jian)(jian)測(ce)(ce)信(xin)號(hao)(hao)分(fen)別利(li)用高通(tong)(tong)(tong)(tong)濾(lv)(lv)波(bo)(bo)器(qi)與(yu)帶通(tong)(tong)(tong)(tong)濾(lv)(lv)波(bo)(bo)器(qi)進(jin)行(xing)濾(lv)(lv)波(bo)(bo)處理。其中(zhong),設(she)置帶通(tong)(tong)(tong)(tong)濾(lv)(lv)波(bo)(bo)器(qi)的上(shang)、下限(xian)頻(pin)率時需包含內(nei)、外(wai)(wai)部(bu)缺(que)陷(xian)檢(jian)(jian)(jian)測(ce)(ce)信(xin)號(hao)(hao)頻(pin)段(duan),也即,內(nei)、外(wai)(wai)部(bu)缺(que)陷(xian)檢(jian)(jian)(jian)測(ce)(ce)信(xin)號(hao)(hao)在通(tong)(tong)(tong)(tong)過帶通(tong)(tong)(tong)(tong)濾(lv)(lv)波(bo)(bo)器(qi)后(hou)均不會引起波(bo)(bo)形特(te)征上(shang)的變(bian)化,僅僅濾(lv)(lv)除高頻(pin)與(yu)低頻(pin)噪聲(sheng)信(xin)號(hao)(hao),并將(jiang)該輸出量(liang)視(shi)為(wei)A通(tong)(tong)(tong)(tong)路(lu),輸出信(xin)號(hao)(hao)記為(wei)XA(t))。另(ling)外(wai)(wai)設(she)立通(tong)(tong)(tong)(tong)路(lu)B,即高通(tong)(tong)(tong)(tong)濾(lv)(lv)波(bo)(bo)支路(lu),它(ta)能夠使得頻(pin)率較低的內(nei)部(bu)缺(que)陷(xian)檢(jian)(jian)(jian)測(ce)(ce)信(xin)號(hao)(hao)在強度上(shang)明顯削弱,而外(wai)(wai)部(bu)缺(que)陷(xian)檢(jian)(jian)(jian)測(ce)(ce)信(xin)號(hao)(hao)強度基本不變(bian),輸出信(xin)號(hao)(hao)記為(wei)XB(t)。進(jin)一步,將(jiang)兩種濾(lv)(lv)波(bo)(bo)系統的輸出量(liang)XA(t)與(yu)XB(t)進(jin)行(xing)對比,從而可(ke)獲得內(nei)、外(wai)(wai)部(bu)缺(que)陷(xian)檢(jian)(jian)(jian)測(ce)(ce)信(xin)號(hao)(hao)的判據。

從圖4-6中可以(yi)看出,采(cai)用中心頻率(lv)(lv)比較法識別缺陷的(de)位置(zhi)時具有很(hen)好的(de)邏(luo)輯(ji)性。但必須注意的(de)是,由于檢測信號頻率(lv)(lv)與(yu)檢測速(su)(su)度(du)有關,因此檢測過程中速(su)(su)度(du)必須保持恒定(ding)。如果檢測速(su)(su)度(du)發(fa)生變化(hua),則需重新調整濾波器(qi)的(de)各濾波截止(zhi)頻率(lv)(lv)。

二、缺陷形態特(te)征(zheng)對中心頻率法(fa)的影響

除缺(que)陷(xian)位置外,缺(que)陷(xian)的其(qi)他形態特征也會(hui)影(ying)響(xiang)缺(que)陷(xian)的中(zhong)心頻率(lv),因此,采(cai)用該(gai)區分方法時需(xu)要綜合考慮各種(zhong)因素的影(ying)響(xiang)。下面扼(e)要介(jie)紹缺(que)陷(xian)形狀、走向和深度對(dui)基于中(zhong)心頻率(lv)區分方法的影(ying)響(xiang)。

模擬濾(lv)波(bo)(bo)與數(shu)字濾(lv)波(bo)(bo)都是改變(bian)信號(hao)中所包(bao)含頻率成分的相對比例,或是濾(lv)除某(mou)種頻率成分的系統。數(shu)字濾(lv)波(bo)(bo)具有(you)精(jing)度(du)高(gao)、穩定(ding)、靈(ling)活、不要求阻抗匹(pi)配等優(you)勢。這里,選用巴特(te)沃斯(si)濾(lv)波(bo)(bo)器(qi),即幅頻特(te)性(xing)曲線在通帶與阻帶內均(jun)為單(dan)調遞減函數(shu)。綜合考慮(lv)通帶與阻帶的變(bian)化(hua)速度(du)及內、外部缺(que)陷(xian)信號(hao)的頻帶范(fan)圍,設(she)定(ding)濾(lv)波(bo)(bo)器(qi)為四階(jie)。下面分別(bie)從幾種典型缺(que)陷(xian)形態(tai)特(te)征出發,對各種人工缺(que)陷(xian)進行試驗區分,觀察檢測信號(hao)在經過數(shu)字濾(lv)波(bo)(bo)器(qi)之(zhi)后幅值的變(bian)化(hua)。

1. 缺陷形狀對檢測信號頻(pin)率成分的(de)影響

不(bu)銹鋼管(guan)(guan)漏磁(ci)檢(jian)測(ce)(ce)標準中,人(ren)工(gong)缺(que)陷通(tong)(tong)(tong)常(chang)選用通(tong)(tong)(tong)孔(kong)或刻槽,對(dui)不(bu)通(tong)(tong)(tong)孔(kong)未加說明(ming)。在鋼管(guan)(guan)的(de)(de)實際使用過(guo)程中,受到高壓沖刷、腐蝕等眾(zhong)多因(yin)素的(de)(de)影響,鋼管(guan)(guan)上(shang)形成的(de)(de)腐蝕坑(keng)十(shi)分普遍。因(yin)此,在分析缺(que)陷形狀對(dui)檢(jian)測(ce)(ce)信(xin)號中心頻率成分的(de)(de)影響時(shi),采用不(bu)通(tong)(tong)(tong)孔(kong)、裂紋和(he)通(tong)(tong)(tong)孔(kong)作為檢(jian)測(ce)(ce)對(dui)象(xiang),研究各類缺(que)陷信(xin)號在經過(guo)濾波系統后輸出量(liang)之間的(de)(de)差異。

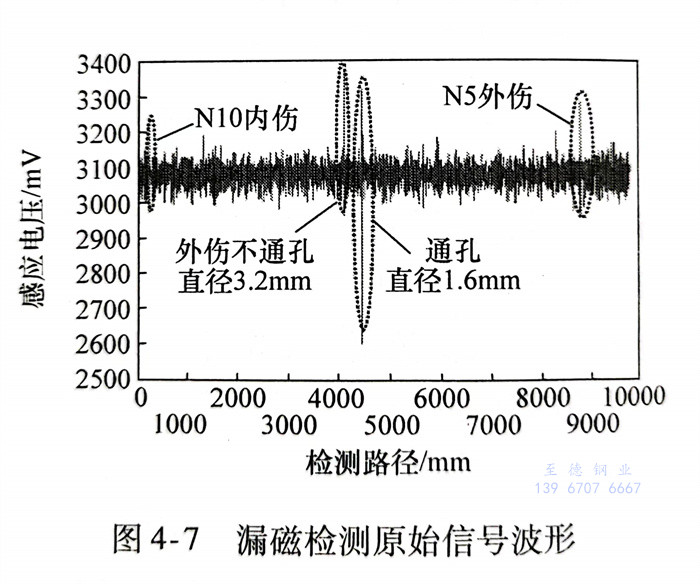

建立不(bu)銹鋼管(guan)漏磁自動化(hua)檢(jian)測系(xi)統(tong),鋼管(guan)螺(luo)旋(xuan)前進,螺(luo)距(ju)為(wei)105mm,鋼管(guan)直(zhi)徑(jing)為(wei)139.7mm,壁厚為(wei)8.5mm,采(cai)用電(dian)火(huo)花加(jia)工方法(fa)在(zai)內、外管(guan)壁加(jia)工周(zhou)向和軸向刻槽(cao),寬度均為(wei)0.8mm;采(cai)用機械加(jia)工的(de)(de)方法(fa),在(zai)鋼管(guan)外壁面上(shang)加(jia)工直(zhi)徑(jing)為(wei)3.2mm、深度為(wei)2.0mm的(de)(de)外部不(bu)通孔和直(zhi)徑(jing)為(wei)1.6mm的(de)(de)通孔。檢(jian)測過程中,保證鋼管(guan)的(de)(de)行進與(yu)旋(xuan)轉(zhuan)速度恒(heng)定不(bu)變,以(yi)消除傳感器掃查速度變化(hua)對檢(jian)測信號(hao)的(de)(de)影響,獲得的(de)(de)檢(jian)測原始信號(hao)波形如圖4-7所示。

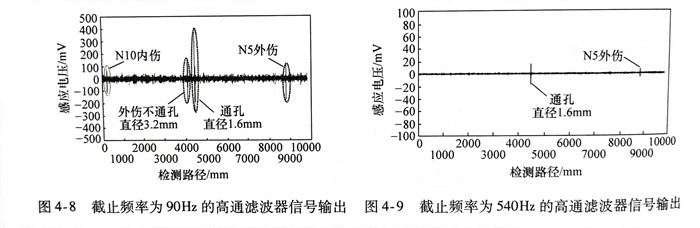

經過不同(tong)截止(zhi)頻率的高通濾波(bo)器之后,檢測(ce)缺陷(xian)信號輸出如圖4-8和圖4-9所示。

可(ke)以看出(chu)(chu),經過截止(zhi)頻(pin)率(lv)為(wei)540Hz的(de)(de)高通(tong)(tong)(tong)濾(lv)波器之后,N10的(de)(de)內傷可(ke)以很(hen)好地(di)被削(xue)弱,直(zhi)至(zhi)從信號輸(shu)出(chu)(chu)中完全消失。然而,同(tong)(tong)在(zai)鋼管外(wai)表(biao)壁(bi)但形狀不同(tong)(tong)的(de)(de)直(zhi)徑為(wei)3.2mm的(de)(de)外(wai)不通(tong)(tong)(tong)孔的(de)(de)檢測(ce)信號變化規律與N5外(wai)表(biao)面刻(ke)槽不同(tong)(tong):外(wai)不通(tong)(tong)(tong)孔檢測(ce)信號同(tong)(tong)樣受到了高通(tong)(tong)(tong)濾(lv)波的(de)(de)影響而被嚴重削(xue)弱,當內部缺陷信號被濾(lv)波消除(chu)后,外(wai)不通(tong)(tong)(tong)孔的(de)(de)檢測(ce)信號也(ye)被濾(lv)除(chu)。這(zhe)說明如果(guo)對外(wai)腐蝕坑采用基(ji)于(yu)中心頻(pin)率(lv)的(de)(de)區分方法,檢測(ce)結(jie)果(guo)可(ke)能會出(chu)(chu)現誤(wu)判的(de)(de)情況。

2. 缺(que)陷走向對檢(jian)測信號頻率成(cheng)分的影(ying)響

不(bu)銹鋼(gang)管在(zai)生產或使用(yong)(yong)過(guo)程中如果(guo)受到扭轉載荷(he)與軸(zhou)向力(li)(li)的(de)(de)(de)同時作(zuo)用(yong)(yong),容易在(zai)管壁(bi)內、外表面形(xing)成與管材(cai)軸(zhou)線(xian)方向既不(bu)垂直(zhi)(zhi)也不(bu)平行的(de)(de)(de)裂紋(wen),使得漏磁檢測(ce)過(guo)程中無(wu)(wu)論是(shi)被周向磁化或是(shi)軸(zhou)向磁化,都無(wu)(wu)法滿足管材(cai)中磁力(li)(li)線(xian)與缺陷走向相(xiang)垂直(zhi)(zhi)的(de)(de)(de)要求。而且,就目(mu)前不(bu)銹鋼(gang)管漏磁檢測(ce)系統(tong)中使用(yong)(yong)的(de)(de)(de)磁化裝置(zhi)來看,裂紋(wen)的(de)(de)(de)走向在(zai)絕(jue)大多數情況下與磁力(li)(li)線(xian)方向成斜向夾角,即兩者(zhe)之間并非處于相(xiang)互垂直(zhi)(zhi)的(de)(de)(de)狀態。

裂紋的(de)走(zou)向對漏磁場強度(du)與分布影響較(jiao)大,這一(yi)點可以通過檢(jian)測信號的(de)波形特征(zheng)反(fan)映出(chu)來,進一(yi)步也必(bi)然(ran)會(hui)引起檢(jian)測信號中心頻率的(de)變化,從而會(hui)影響基于中心頻率方(fang)法(fa)的(de)內、外部裂紋區分準確率。

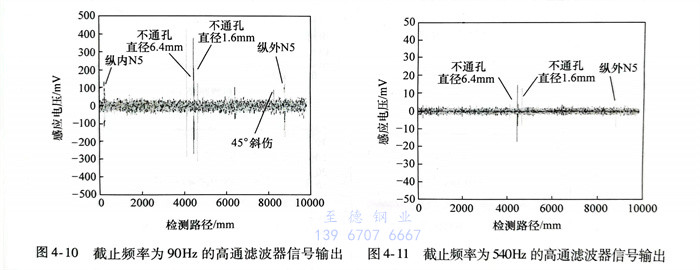

采用(yong)電火花加(jia)工(gong)方式,在(zai)鋼管上加(jia)工(gong)N5(缺陷(xian)深度(du)占(zhan)壁厚的5%)內、外(wai)部(bu)軸(zhou)向(xiang)刻(ke)槽(cao)(也即縱向(xiang)刻(ke)槽(cao))、45°外(wai)部(bu)斜向(xiang)刻(ke)槽(cao)以及(ji)不通(tong)孔等。圖4-10和圖4-11所示為(wei)原始檢測信(xin)號通(tong)過不同截止頻率濾(lv)波器后的信(xin)號輸出(chu)。不難(nan)發現:雖然處于(yu)鋼管外(wai)部(bu),45°外(wai)部(bu)斜向(xiang)刻(ke)槽(cao)與內部(bu)缺陷(xian)一樣,檢測信(xin)號發生了嚴重的削弱,從(cong)而無法得(de)到與軸(zhou)向(xiang)、周向(xiang)標準刻(ke)槽(cao)區分一致(zhi)的評判結果。

究其原因,斜(xie)向外部(bu)(bu)裂紋的走向與磁(ci)化場(chang)之間的夾角呈非(fei)垂(chui)直狀態,形成的漏磁(ci)場(chang)強(qiang)度相對較弱,在檢測空間上也(ye)趨于分散(san),從而(er)導致(zhi)斜(xie)向裂紋檢測信號在頻域內可能(neng)會被誤(wu)判(pan)為(wei)內部(bu)(bu)缺陷。

3. 缺陷深度對(dui)檢測信號(hao)頻率(lv)成分的影(ying)響

缺陷(xian)的(de)深度(du)(du)直接決定(ding)了管(guan)材(cai)(cai)的(de)使(shi)用(yong)性能。在(zai)管(guan)材(cai)(cai)的(de)實際使(shi)用(yong)過程(cheng)中,根據工作環境(jing)的(de)不同,位于鋼管(guan)不同表面(mian)(mian)(內(nei)表面(mian)(mian)或外(wai)表面(mian)(mian))的(de)具有相同深度(du)(du)的(de)缺陷(xian)對(dui)管(guan)材(cai)(cai)性能的(de)影響會不一樣(yang)。這里(li)討論缺陷(xian)深度(du)(du)對(dui)檢測信號頻率成(cheng)分的(de)影響。

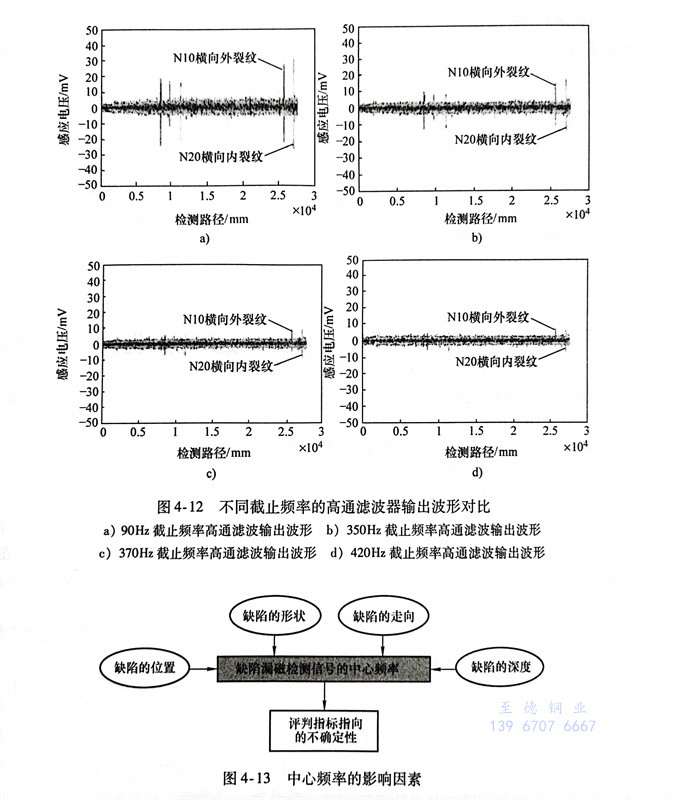

仍然(ran)選(xuan)用不銹(xiu)鋼管作為(wei)試件,在距管端(duan)250mm的圓(yuan)周方(fang)向(xiang)上(shang)加工N20(缺陷(xian)深(shen)度占(zhan)(zhan)壁厚(hou)的20%)周向(xiang)內(nei)部刻(ke)槽和N10(缺陷(xian)深(shen)度占(zhan)(zhan)壁厚(hou)的10%)周向(xiang)外部刻(ke)槽。經(jing)過試驗發(fa)現,通過不同(tong)截止頻率的高通濾(lv)波系統(tong)處理(li)后,深(shen)度較大的內(nei)部刻(ke)槽檢測信號始終難以被(bei)有效(xiao)濾(lv)除,如圖4-12所示。

三、基于(yu)檢(jian)測信(xin)號中(zhong)心頻(pin)率區(qu)分方法的適應性

通過(guo)上述(shu)(shu)試驗分析可(ke)以看出,檢測(ce)信(xin)(xin)號(hao)中心頻率的影響因素較多,如圖(tu)4-13所示,其(qi)對(dui)缺陷(xian)的形(xing)狀、走向(xiang)和深度(du)(du)等具(ju)有代表性的形(xing)態特(te)征均(jun)十分敏感。這充分說(shuo)明了(le)信(xin)(xin)號(hao)的頻率成(cheng)分在描述(shu)(shu)缺陷(xian)位置時并不具(ju)有完備(bei)的表達能(neng)力。究其(qi)原(yuan)因,利用中心頻率區分內、外部缺陷(xian),是以低維度(du)(du)信(xin)(xin)息(xi)量去評判(pan)具(ju)有高維度(du)(du)信(xin)(xin)息(xi)的檢測(ce)對(dui)象(xiang),因而(er),也就不可(ke)避(bi)免地(di)碰到(dao)信(xin)(xin)息(xi)維度(du)(du)過(guo)少而(er)造成(cheng)評判(pan)時模棱兩可(ke)的尷尬(ga)局面(mian)。

中心(xin)頻率比較法,可以對某些特定(ding)類(lei)型缺陷進行位(wei)置特征(zheng)判別。但(dan)由于判定(ding)指(zhi)標的成因(yin)并不具有唯一性,因(yin)此,該方(fang)法并不能保證對所(suo)有類(lei)型缺陷實現正確區(qu)分。