退磁是將鐵磁性材料的磁性去除的過程,這可通過在材料磁偶中建立或重新建立分子的無規則排列來完成。不銹鋼管漏磁檢測時需要對鋼管進行磁化,檢測完成之后,鋼管內部會存有剩磁。此外,不(bu)銹(xiu)鋼管在熱處理與運輸過程中也會產生剩磁。保留相當強剩磁的鋼管,在下一步制造或使用過程中會產生大量的問題。如果鋼管存在剩磁,在鋼管端部車削加工螺紋時,剩磁會吸附鐵屑或鐵粉,從而破壞加工表面質量或者使刀具鈍化。鋼管的一個重要用途就是用于石油輸送,鋪地管道是通過一定長度的鋼管焊接而成的。在焊接過程中,強剩磁場會使電弧偏離指定位置,這種現象稱為電弧偏吹。剩磁對電子束焊接也有不利影響,它會使電子束偏離它所對準的目標。如果鋼管作為運動構件,如作為軸與軸承配合使用時,它會吸附鐵粉,使軸承發生嚴重磨損。強大的磁場會使部件之間產生額外的吸附力,產生不平衡狀態并增大摩擦力。

當然,如果不銹鋼管(guan)下(xia)一步制造工序是將鋼管(guan)加熱(re)到居(ju)里(li)點(dian)(dian)溫(wen)度(du)以上,則鋼管(guan)不需要退磁(ci)(ci)(ci),因為(wei)鋼介質加熱(re)到居(ju)里(li)點(dian)(dian)溫(wen)度(du)以上之后(hou),材料(liao)(liao)可完全退磁(ci)(ci)(ci),變成非(fei)磁(ci)(ci)(ci)性材料(liao)(liao)。在(zai)居(ju)里(li)點(dian)(dian)溫(wen)度(du),鋼暫時(shi)從鐵磁(ci)(ci)(ci)性轉變為(wei)順磁(ci)(ci)(ci)性狀態,然后(hou)在(zai)無(wu)磁(ci)(ci)(ci)感(gan)應(ying)狀態下(xia)冷卻,即(ji)可完全退去磁(ci)(ci)(ci)性。

不銹鋼(gang)管(guan)漏磁檢測(ce)標準(zhun)一般規定鋼(gang)管(guan)退磁后的剩磁強度應(ying)該小于(yu)(yu)2mT。在實際生產中(zhong),有些用戶會根據需要(yao)提出更高要(yao)求(qiu)(qiu),甚至要(yao)求(qiu)(qiu)剩磁強度低于(yu)(yu)0.5mT。

一、鋼管剩磁形成原因

不銹鋼管剩磁產生的原因主要有以下幾種:

1. 感應調質后產生的剩磁

感(gan)(gan)(gan)(gan)應(ying)(ying)調(diao)(diao)質(zhi)的(de)加(jia)熱過(guo)程中(zhong),電(dian)源向感(gan)(gan)(gan)(gan)應(ying)(ying)線圈(quan)通以交(jiao)變電(dian)流,從而在(zai)鋼管表層感(gan)(gan)(gan)(gan)生(sheng)出渦流,給鋼管進(jin)行加(jia)熱調(diao)(diao)質(zhi)處(chu)理(li)。撤去感(gan)(gan)(gan)(gan)應(ying)(ying)磁場之后,鋼管中(zhong)存在(zai)剩磁。感(gan)(gan)(gan)(gan)應(ying)(ying)調(diao)(diao)質(zhi)的(de)電(dian)源頻(pin)率一般(ban)為幾百到幾千赫茲不(bu)等,頻(pin)率越(yue)低,磁場深入材料越(yue)深。

2. 起重磁吸盤產(chan)生的剩(sheng)磁

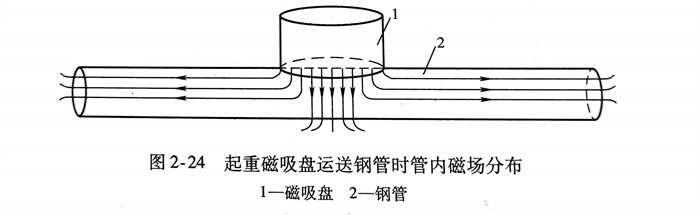

起(qi)重機磁(ci)(ci)吸(xi)盤(pan)以其裝載、卸(xie)載方便(bian)快捷的(de)優勢在鋼(gang)管(guan)(guan)運輸過程中使用廣泛(fan),由于它利用直流電(dian)磁(ci)(ci)鐵吸(xi)附鋼(gang)管(guan)(guan),故(gu)鋼(gang)管(guan)(guan)中會留下強剩(sheng)(sheng)磁(ci)(ci)場(chang)。磁(ci)(ci)吸(xi)盤(pan)吊運帶來的(de)問題就是鋼(gang)管(guan)(guan)剩(sheng)(sheng)磁(ci)(ci)很強且(qie)極不(bu)(bu)均勻(yun),如圖(tu)2-24所示(shi),剩(sheng)(sheng)磁(ci)(ci)以磁(ci)(ci)吸(xi)盤(pan)施力(li)點(dian)為中心(xin)向(xiang)鋼(gang)管(guan)(guan)深(shen)層及兩端遞減,施力(li)點(dian)位(wei)置的(de)剩(sheng)(sheng)磁(ci)(ci)極強、整根鋼(gang)管(guan)(guan)中的(de)剩(sheng)(sheng)磁(ci)(ci)分布極不(bu)(bu)均勻(yun)、鋼(gang)管(guan)(guan)頭部和尾(wei)部剩(sheng)(sheng)磁(ci)(ci)方向(xiang)不(bu)(bu)一致,這(zhe)些都給后續退磁(ci)(ci)增(zeng)加(jia)了難度(du)。

3. 檢測過后的剩磁(ci)

不銹(xiu)鋼管在經過渦流、磁粉、漏磁等電磁無損檢測系統時,由于介質磁化需要,必須對其施加偏置磁場。以漏磁檢測為例,鋼管通過周向裂紋檢測主機時通常被施加以軸向磁化場,通過軸向裂紋檢測主機時被施加以周向磁化場,檢測完成之后鋼管中即存在剩磁。鋼管經過檢測主機之后,剩磁狀態和方向有一定的規律可循,為退磁提供了便利。

4. 應力相關(guan)的剩磁(ci)

不(bu)銹鋼管生產過(guo)程(cheng)(cheng)中,軋制、校直(zhi)等工藝(yi)引入(ru)的(de)殘余拉、壓應(ying)力會引起磁(ci)彈性能(neng)和(he)疇(chou)壁能(neng)的(de)變化(hua),而該變化(hua)會影(ying)(ying)響技術磁(ci)化(hua)過(guo)程(cheng)(cheng),并最(zui)(zui)終影(ying)(ying)響剩磁(ci)狀態。此(ci)外,由(you)于拉、壓應(ying)力的(de)存(cun)在,鋼管的(de)磁(ci)滯回線會呈(cheng)現正(zheng)反(fan)不(bu)對稱的(de)現象(xiang),而退(tui)磁(ci)過(guo)程(cheng)(cheng)的(de)本質就是順(shun)次反(fan)向、逐漸遞減的(de)磁(ci)場作用,磁(ci)滯回線的(de)正(zheng)反(fan)不(bu)對稱會造成(cheng)最(zui)(zui)終收斂點的(de)偏移,因此(ci)這(zhe)種與應(ying)力相關(guan)的(de)剩磁(ci)一般難(nan)以去(qu)除干凈(jing)。

二、鋼管剩磁方向

1. 軸向(xiang)剩(sheng)磁(ci)場

用線圈或螺旋管磁化的鋼管,有時會殘留軸向剩磁場。這種剩磁場在不(bu)銹鋼管中沿軸向分布,而且在鋼管兩端幅值達到最大。這種磁場由磁極以及進入或離開材料的磁力線構成,剩磁的強度可用高斯計測量。鋼管軸向剩磁對下一步機加工或后續使用影響較大。

2. 周(zhou)向剩(sheng)磁場

與軸向剩磁場不同,周向剩磁場被包含在鋼管管壁中,基本不顯現出來,并難以測量。鋼管軸向裂紋檢測時需要施加周向磁場對鋼管局部進行磁化,因此不銹鋼管內部會殘留有周向剩磁場。在后續加工過程中,如果在鋼管表面加工軸向幾何形狀,如鍵槽或者孔洞,此時周向剩磁場將非常明顯。

3. 多(duo)磁(ci)極剩磁(ci)

直流磁(ci)化過的鋼管有時(shi)候會感(gan)生并保留多(duo)磁(ci)極(ji)剩磁(ci),如磁(ci)力吸盤等。多(duo)磁(ci)極(ji)剩磁(ci)的退磁(ci)過程比較復雜。

三、退磁方法

鐵磁(ci)(ci)(ci)性材(cai)料之所以不同(tong)于其他(ta)材(cai)料,就是(shi)在(zai)(zai)于它(ta)含有磁(ci)(ci)(ci)疇(chou)這一特殊(shu)結構(gou),局部(bu)區域中(zhong)的原子(zi)(zi)或分子(zi)(zi)磁(ci)(ci)(ci)矩呈平行排列(lie)。當(dang)材(cai)料未被磁(ci)(ci)(ci)化時(shi),磁(ci)(ci)(ci)疇(chou)的取(qu)向(xiang)(xiang)(xiang)是(shi)隨(sui)機的,它(ta)們各自的磁(ci)(ci)(ci)感應強(qiang)度之和在(zai)(zai)任意(yi)方向(xiang)(xiang)(xiang)呈現為零。當(dang)材(cai)料處(chu)于磁(ci)(ci)(ci)化場中(zhong)時(shi),磁(ci)(ci)(ci)疇(chou)會發生定(ding)向(xiang)(xiang)(xiang)的翻(fan)轉和磁(ci)(ci)(ci)疇(chou)壁(bi)位移(yi),最終全部(bu)指向(xiang)(xiang)(xiang)與磁(ci)(ci)(ci)化場方向(xiang)(xiang)(xiang)一致的方向(xiang)(xiang)(xiang),從而增強(qiang)了(le)磁(ci)(ci)(ci)場強(qiang)度。當(dang)外磁(ci)(ci)(ci)場撤去時(shi),某些磁(ci)(ci)(ci)疇(chou)保持新(xin)的取(qu)向(xiang)(xiang)(xiang)而不能恢復到(dao)原來(lai)的隨(sui)機取(qu)向(xiang)(xiang)(xiang),于是(shi),材(cai)料中(zhong)存在(zai)(zai)剩磁(ci)(ci)(ci)。

常見的退磁(ci)方法有居里點熱處理法和電磁(ci)退磁(ci)法。

居(ju)里(li)點熱(re)處理法(fa):將材料加(jia)熱(re)至居(ju)里(li)點溫度(du),之(zhi)后在無外磁(ci)(ci)場環境中均勻冷卻退磁(ci)(ci)。其機理在于將磁(ci)(ci)疇狀(zhuang)態由(you)規則(ze)轉(zhuan)變為隨機。這種退磁(ci)(ci)方法(fa)可以完全消除工件磁(ci)(ci)性,但(dan)是時間長、成(cheng)本高限制了它(ta)的應用。

電磁(ci)(ci)退(tui)磁(ci)(ci)法(fa):實際上所有電磁(ci)(ci)退(tui)磁(ci)(ci)法(fa)都基于一個(ge)普遍的原理,即施加一個(ge)足以克服初始矯頑力的磁(ci)(ci)場,使其(qi)極性(xing)交替轉(zhuan)換,并逐(zhu)漸降(jiang)至(zhi)為零。因此,電磁(ci)(ci)退(tui)磁(ci)(ci)的要點在于針對工件磁(ci)(ci)化部分,順序變換極性(xing)并逐(zhu)步降(jiang)低磁(ci)(ci)場強度來消除磁(ci)(ci)性(xing)。具體(ti)又可分為:

1. 交流退磁法

該方法(fa)(fa)(fa)實施較(jiao)(jiao)為(wei)(wei)(wei)簡(jian)單,一(yi)般利用穿過式交(jiao)(jiao)流(liu)線(xian)圈(quan)(quan)來實現(xian)。目前,交(jiao)(jiao)流(liu)退磁(ci)(ci)法(fa)(fa)(fa)是最為(wei)(wei)(wei)常用的退磁(ci)(ci)方法(fa)(fa)(fa)之一(yi),其采用的交(jiao)(jiao)流(liu)電頻率(lv)一(yi)般為(wei)(wei)(wei)工(gong)頻。由于(yu)線(xian)圈(quan)(quan)產(chan)生連續換向磁(ci)(ci)場,將(jiang)工(gong)件(jian)通過交(jiao)(jiao)流(liu)線(xian)圈(quan)(quan)并(bing)逐漸遠離,或將(jiang)工(gong)件(jian)放在(zai)電流(liu)值逐步減小的交(jiao)(jiao)流(liu)線(xian)圈(quan)(quan)中,均(jun)滿足(zu)退磁(ci)(ci)原(yuan)理(li)。對(dui)于(yu)鋼管來說,配合鋼管漏(lou)磁(ci)(ci)自動(dong)化檢(jian)測設備(bei),采用交(jiao)(jiao)流(liu)退磁(ci)(ci)法(fa)(fa)(fa)較(jiao)(jiao)為(wei)(wei)(wei)合適,可實現(xian)全自動(dong)退磁(ci)(ci)。由于(yu)趨膚(fu)效應,交(jiao)(jiao)流(liu)退磁(ci)(ci)法(fa)(fa)(fa)只能消除(chu)部件(jian)表層的剩磁(ci)(ci),無法(fa)(fa)(fa)對(dui)大型工(gong)件(jian)實現(xian)有效退磁(ci)(ci)。

2. 直(zhi)流退磁法

直流(liu)退磁法常用于(yu)(yu)直流(liu)磁化過大(da)(da)的(de)大(da)(da)型試件,也適用于(yu)(yu)交流(liu)退磁無效的(de)場合。直流(liu)退磁法的(de)原理(li)和交流(liu)退磁法相同,磁場強度或電(dian)流(liu)必須按順(shun)序(xu)反轉和逐步減小(xiao)。由于(yu)(yu)直流(liu)退磁法采用的(de)反轉頻率較低,穿透深度大(da)(da),因而(er)可以(yi)對厚(hou)壁工件實(shi)現有效退磁。

四、鋼管退(tui)磁工藝(yi)

薄壁不銹鋼管利用交流退磁的方法即可實現退磁。針對大管徑厚壁鋼管,由于趨膚效應的影響,交流退磁場難以作用到鋼管內部,相應的退磁工藝一直是難點,而直流退磁因其穿透深度大,在厚壁鋼管退磁中廣泛使用。

1. 鋼管(guan)退磁的(de)影響因素

a. 退(tui)(tui)磁(ci)電(dian)流(liu)反轉頻率(lv) 退(tui)(tui)磁(ci)時,受鋼管和退(tui)(tui)磁(ci)線(xian)圈參數的影響,退(tui)(tui)磁(ci)磁(ci)場的分布規(gui)律(lv)較為(wei)(wei)復雜。由(you)順(shun)序(xu)反轉電(dian)流(liu)產生(sheng)的交變退(tui)(tui)磁(ci)磁(ci)場會(hui)存在(zai)趨膚效應,其強(qiang)度(du)從鋼管表(biao)面(mian)到內部呈指(zhi)數規(gui)律(lv)衰(shuai)減(jian),將磁(ci)場強(qiang)度(du)衰(shuai)減(jian)為(wei)(wei)表(biao)面(mian)磁(ci)場強(qiang)度(du)Ho的1/e時對應的深度(du)定義為(wei)(wei)磁(ci)場滲透深度(du)Δh,則其計算公式(shi)為(wei)(wei)

式中(zhong),fm為交(jiao)變磁場頻率(lv);y與(yu)μ分別為鋼管材料的電導率(lv)與(yu)磁導率(lv)。

對于大直徑(jing)厚(hou)壁鋼(gang)管(guan),需要增加退(tui)磁(ci)(ci)磁(ci)(ci)場的滲透深(shen)度才能實(shi)現鋼(gang)管(guan)的有(you)效(xiao)退(tui)磁(ci)(ci)。

b. 退(tui)(tui)磁(ci)線(xian)圈(quan)安(an)匝(za)數 實際退(tui)(tui)磁(ci)中,鋼管從(cong)退(tui)(tui)磁(ci)線(xian)圈(quan)穿過(guo)或是停在(zai)線(xian)圈(quan)中,電(dian)流順(shun)序反轉方向并逐步減小。退(tui)(tui)磁(ci)線(xian)圈(quan)安(an)匝(za)數決定了退(tui)(tui)磁(ci)場強(qiang)度(du)。退(tui)(tui)磁(ci)線(xian)圈(quan)安(an)匝(za)數不僅與剩磁(ci)的矯頑(wan)力有關,還與鋼管在(zai)線(xian)圈(quan)中的填充系數有關,設計時應該綜(zong)合考慮(lv)各種(zhong)影響因素,以確定合適的線(xian)圈(quan)安(an)匝(za)數。

c. 鋼(gang)(gang)管(guan)(guan)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)順(shun)(shun)序 鋼(gang)(gang)管(guan)(guan)漏磁(ci)(ci)(ci)(ci)檢(jian)(jian)測系統由軸(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)檢(jian)(jian)測主(zhu)機和(he)周(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)檢(jian)(jian)測主(zhu)機組(zu)成,它(ta)們分別需要實施軸(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)和(he)周(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)。此(ci)時(shi),不同的(de)(de)(de)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)順(shun)(shun)序將產生(sheng)不同方向(xiang)(xiang)的(de)(de)(de)剩(sheng)磁(ci)(ci)(ci)(ci)。如果(guo)先經過軸(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)器,再經過周(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)器,此(ci)時(shi)剩(sheng)磁(ci)(ci)(ci)(ci)場主(zhu)要為周(zhou)向(xiang)(xiang)剩(sheng)磁(ci)(ci)(ci)(ci)場,其包含在(zai)(zai)鋼(gang)(gang)管(guan)(guan)管(guan)(guan)壁(bi)內;反(fan)之,如果(guo)先進(jin)(jin)行(xing)周(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua),再進(jin)(jin)行(xing)軸(zhou)向(xiang)(xiang)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua),則(ze)主(zhu)要產生(sheng)軸(zhou)向(xiang)(xiang)剩(sheng)磁(ci)(ci)(ci)(ci)場。因此(ci),在(zai)(zai)設計退磁(ci)(ci)(ci)(ci)系統時(shi)需要根據鋼(gang)(gang)管(guan)(guan)的(de)(de)(de)磁(ci)(ci)(ci)(ci)化(hua)(hua)(hua)(hua)順(shun)(shun)序來(lai)制訂相(xiang)應(ying)的(de)(de)(de)退磁(ci)(ci)(ci)(ci)工(gong)藝(yi)。

2. 鋼管在線退磁

這里介紹一種針對大口徑不銹鋼厚壁管的有效退磁方法:雙線圈直流退磁-交流退磁。鋼管漏磁自動化檢測過程中形成的鋼管頭部和尾部的剩磁場差異較大,為此,頭部和尾部需采用不同幅值的退磁電流,常用的做法是采用雙線圈直流退磁,也即頭部和尾部分別獨立使用一個退磁線圈退磁。

不銹鋼管在進入直流退磁線圈之前,如果經過漏磁或渦流等檢測設備的穩定偏置磁場作用,剩磁場一般具有固定的大小和方向;如果沒有,則需在進入直流退磁線圈之前進行額外勵磁,使雜亂無章的剩磁場都偏向一個方向。

雙線(xian)圈(quan)(quan)(quan)直流(liu)退磁方法的原理如圖2-25所(suo)示。圖2-25a是直流(liu)線(xian)圈(quan)(quan)(quan)磁場軸向分布圖,其中T。是線(xian)圈(quan)(quan)(quan)厚度,磁場在線(xian)圈(quan)(quan)(quan)厚度范(fan)圍(wei)內相對均勻,超出(chu)線(xian)圈(quan)(quan)(quan)兩(liang)端磁場強度急(ji)劇(ju)減小(xiao),鋼管(guan)由(you)(you)一端進入線(xian)圈(quan)(quan)(quan)再由(you)(you)另一端離開線(xian)圈(quan)(quan)(quan),相當于施加在鋼管(guan)上的退磁磁場強度由(you)(you)零(ling)逐漸(jian)增加,然后(hou)再逐漸(jian)減小(xiao)至零(ling)。

圖2-25b所(suo)示為(wei)單次磁(ci)(ci)(ci)(ci)(ci)(ci)場反轉退(tui)(tui)磁(ci)(ci)(ci)(ci)(ci)(ci)原理圖。考察鋼(gang)管的(de)(de)(de)磁(ci)(ci)(ci)(ci)(ci)(ci)滯回線時(shi),需要弄清楚磁(ci)(ci)(ci)(ci)(ci)(ci)場強度(du)(du)(du)的(de)(de)(de)來(lai)源,它既可(ke)來(lai)自(zi)于(yu)外磁(ci)(ci)(ci)(ci)(ci)(ci)場,也(ye)可(ke)來(lai)自(zi)于(yu)工件本(ben)身(shen)的(de)(de)(de)磁(ci)(ci)(ci)(ci)(ci)(ci)極。由(you)于(yu)鋼(gang)管長徑比很大,因(yin)此鋼(gang)管軸向退(tui)(tui)磁(ci)(ci)(ci)(ci)(ci)(ci)因(yin)子近(jin)似等于(yu)零(ling),即由(you)鋼(gang)管兩端產生(sheng)的(de)(de)(de)軸向退(tui)(tui)磁(ci)(ci)(ci)(ci)(ci)(ci)場幾乎為(wei)零(ling),可(ke)以(yi)認(ren)為(wei)鋼(gang)管磁(ci)(ci)(ci)(ci)(ci)(ci)滯回線中涉及的(de)(de)(de)磁(ci)(ci)(ci)(ci)(ci)(ci)場強度(du)(du)(du)僅來(lai)自(zi)于(yu)外磁(ci)(ci)(ci)(ci)(ci)(ci)場。圖2-25b中j點(dian)可(ke)看作是(shi)鋼(gang)管退(tui)(tui)磁(ci)(ci)(ci)(ci)(ci)(ci)前的(de)(de)(de)狀態,j點(dian)至k點(dian)為(wei)充磁(ci)(ci)(ci)(ci)(ci)(ci)過(guo)(guo)(guo)(guo)程(cheng)(鋼(gang)管逐漸接近(jin)并(bing)穿(chuan)過(guo)(guo)(guo)(guo)勵磁(ci)(ci)(ci)(ci)(ci)(ci)線圈(quan)或(huo)鋼(gang)管穿(chuan)過(guo)(guo)(guo)(guo)電磁(ci)(ci)(ci)(ci)(ci)(ci)檢測設(she)備),k點(dian)至m點(dian)為(wei)鋼(gang)管逐漸遠離勵磁(ci)(ci)(ci)(ci)(ci)(ci)線圈(quan)或(huo)電磁(ci)(ci)(ci)(ci)(ci)(ci)檢測設(she)備,m-l-0是(shi)反向退(tui)(tui)磁(ci)(ci)(ci)(ci)(ci)(ci)過(guo)(guo)(guo)(guo)程(cheng)。由(you)于(yu)磁(ci)(ci)(ci)(ci)(ci)(ci)滯現象(xiang)的(de)(de)(de)存在,鋼(gang)管由(you)j點(dian)至k點(dian)磁(ci)(ci)(ci)(ci)(ci)(ci)感(gan)應(ying)強度(du)(du)(du)的(de)(de)(de)上升幅度(du)(du)(du)要大于(yu)由(you)k點(dian)至m點(dian)磁(ci)(ci)(ci)(ci)(ci)(ci)感(gan)應(ying)強度(du)(du)(du)的(de)(de)(de)下降幅度(du)(du)(du),通過(guo)(guo)(guo)(guo)這一(yi)過(guo)(guo)(guo)(guo)程(cheng),可(ke)以(yi)將(jiang)鋼(gang)管的(de)(de)(de)初始剩磁(ci)(ci)(ci)(ci)(ci)(ci)狀態調整(zheng)至相對(dui)更小的(de)(de)(de)范圍,然后再通過(guo)(guo)(guo)(guo)標定好的(de)(de)(de)反

向(xiang)退磁(ci)過程m-l-o,可(ke)保證同批次鋼管退磁(ci)后剩磁(ci)在OT附近。

直流退磁(ci)(ci)之后,可(ke)再進行一次或數(shu)次交流退磁(ci)(ci),將鋼(gang)管(guan)表面及近表面剩磁(ci)(ci)進一步降低。

退磁(ci)(ci)(ci)(ci)(ci)工序一般都安(an)排(pai)在渦(wo)流(liu)、磁(ci)(ci)(ci)(ci)(ci)粉、漏(lou)(lou)磁(ci)(ci)(ci)(ci)(ci)等電磁(ci)(ci)(ci)(ci)(ci)無損檢測之后。漏(lou)(lou)磁(ci)(ci)(ci)(ci)(ci)檢測中需(xu)要(yao)對鋼(gang)管施加恒定(ding)的(de)周向(xiang)和軸向(xiang)磁(ci)(ci)(ci)(ci)(ci)化,因此,鋼(gang)管離開漏(lou)(lou)磁(ci)(ci)(ci)(ci)(ci)檢測設備之后具(ju)有固(gu)定(ding)方(fang)向(xiang)的(de)剩磁(ci)(ci)(ci)(ci)(ci),并且(qie)剩磁(ci)(ci)(ci)(ci)(ci)強度也在相對固(gu)定(ding)的(de)某個范圍內。

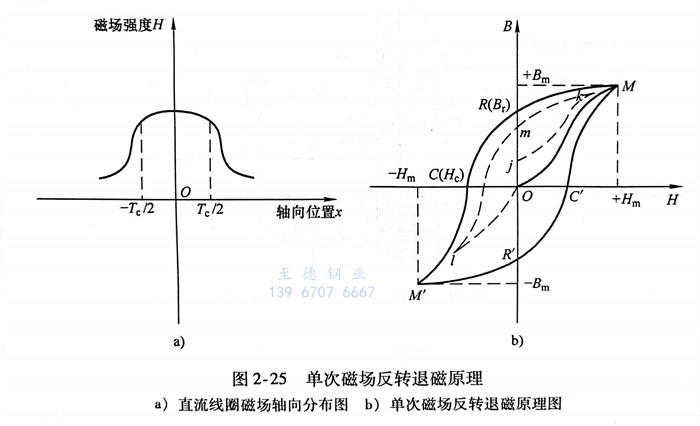

標定好退磁電流值之后,可連續進行不銹鋼管在線退磁,其退磁工藝布局如圖2-26所示。鋼管在線傳輸速度較快,然而系統從接收退磁指令到在線圈中建立穩定的退磁場需要一定的時間,為保證退磁的及時性,一般在退磁線圈之前布置傳感器1,傳感器1與退磁線圈之間的距離由鋼管的傳輸速度v確定。為將鋼管剩磁降低至最低水平,傳感器2與退磁線圈之間的距離Δx2一般應該大于退磁線圈直徑的兩倍;傳感器3與退磁線圈之間的距離Δx3約為鋼管長度的一半。

不銹鋼管自動化退磁過程如下:

a. 標定鋼管頭部退(tui)磁(ci)和尾部退(tui)磁(ci)電流值。

b. 鋼管頭部到達傳感器1,系(xi)統判斷為鋼管即(ji)將進(jin)入退磁(ci)線圈,控制系(xi)統接通(tong)頭部退磁(ci)電(dian)流,進(jin)行頭部退磁(ci)。

c. 鋼管頭部(bu)到達傳感器2,控制系統無動作。

d. 鋼(gang)管頭部(bu)(bu)到達(da)傳感(gan)器3,系統判斷(duan)為鋼(gang)管尾(wei)(wei)部(bu)(bu)即將進(jin)(jin)入(ru)退磁線圈(quan),控制系統斷(duan)開頭部(bu)(bu)退磁電流,接通(tong)尾(wei)(wei)部(bu)(bu)退磁電流,進(jin)(jin)行(xing)尾(wei)(wei)部(bu)(bu)退磁。

e. 鋼(gang)(gang)管(guan)(guan)尾(wei)部到(dao)達傳感器2,系統判斷為鋼(gang)(gang)管(guan)(guan)已經退(tui)磁(ci)(ci)(ci)完(wan)畢(bi),控制(zhi)系統斷開(kai)尾(wei)部退(tui)磁(ci)(ci)(ci)電流(liu)。至此,一根鋼(gang)(gang)管(guan)(guan)的完(wan)整退(tui)磁(ci)(ci)(ci)流(liu)程(cheng)完(wan)成,后續鋼(gang)(gang)管(guan)(guan)將(jiang)依照上述流(liu)程(cheng)繼續連續在線(xian)退(tui)磁(ci)(ci)(ci)。

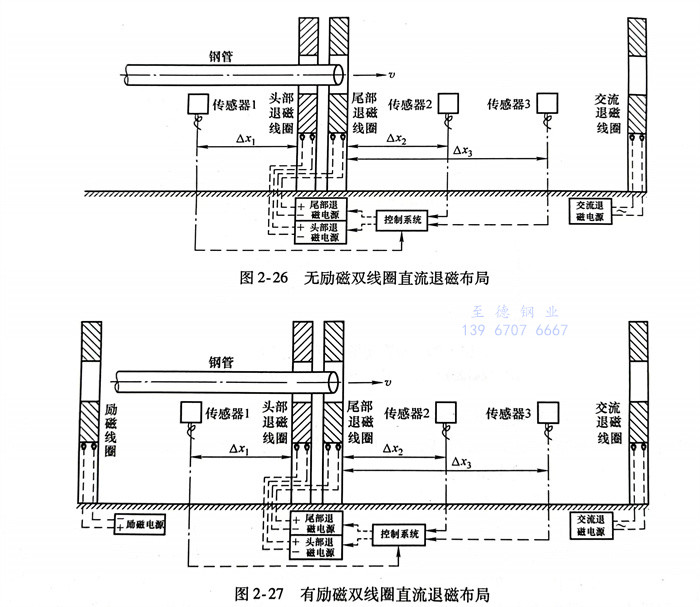

在(zai)實際生產過(guo)程中(zhong),不銹鋼管(guan)還有可(ke)能(neng)不經過(guo)漏(lou)磁(ci)、渦流(liu)等電磁(ci)無損(sun)檢測(ce)設備(bei)而需要退(tui)磁(ci),或(huo)是在(zai)電磁(ci)無損(sun)檢測(ce)之(zhi)后(hou)又經歷了其(qi)他工(gong)序再退(tui)磁(ci)。這種情(qing)況下(xia),鋼管(guan)的剩(sheng)(sheng)磁(ci)狀(zhuang)態差異較大,直接利用(yong)直流(liu)退(tui)磁(ci)法難以(yi)達到穩定一(yi)致的退(tui)磁(ci)效(xiao)果,因此需要在(zai)原(yuan)裝置的基(ji)(ji)礎(chu)上增(zeng)加勵(li)磁(ci)模塊(kuai)。其(qi)基(ji)(ji)本(ben)思想是先將不同初始剩(sheng)(sheng)磁(ci)狀(zhuang)態的鋼管(guan)磁(ci)化至相近(jin)的剩(sheng)(sheng)磁(ci)狀(zhuang)態,再經過(guo)直流(liu)退(tui)磁(ci)設備(bei),即“先勵(li)磁(ci),再退(tui)磁(ci)”,其(qi)原(yuan)理如(ru)圖(tu)2-27所(suo)示,退(tui)磁(ci)流(liu)程與圖(tu)2-26所(suo)示基(ji)(ji)本(ben)相同,只是多了“勵(li)磁(ci)”這一(yi)步驟。

上述退磁方法對厚壁大(da)口徑不銹鋼管(guan)有較好的退磁效果。小管徑、薄壁不銹鋼管退磁更加容易,該方法同樣適用。