漏磁檢測中磁化場方向要盡量與裂紋走向垂直,該裂紋才能夠被激發出最大的漏磁場。按照裂紋相對于不銹鋼管的走向,裂紋缺陷主要分為:軸向裂紋和周向裂紋。軸向裂紋平行于鋼管軸向,周向裂紋沿鋼管的周向。因此,漏磁檢測形成了鋼管軸向磁化檢測周向裂紋和周向磁化檢測軸向裂紋的兩種基本檢測形式,對應的檢測設備結構也分為兩種:周向裂紋漏磁檢測主機和軸向裂紋漏磁檢測主機。

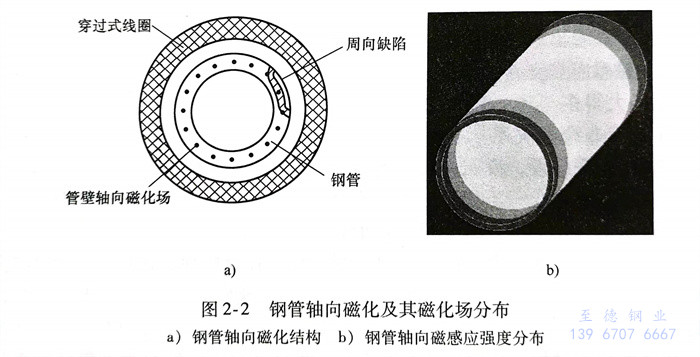

不銹(xiu)鋼管的軸向磁化通常采用穿過式磁化線圈,如圖2-2a所示,在鋼管軸向局部形成磁化區域,如圖2-2b所示。當檢測敏感探頭的覆蓋范圍大于360°時,即可實現無漏檢測。

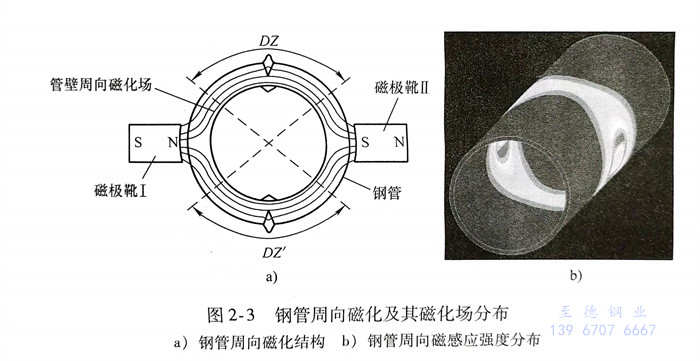

不銹鋼管軸向磁化檢測周向裂紋的具體實施較為簡單,檢測時的相對掃查運動也只需要軸向直線運動方式。然而,對于不銹鋼管周向磁化檢測軸向裂紋的實施則較為復雜,其磁化方式通常采用正對的周向磁化極對加以完成,如圖2-3a所示。在兩磁極正對的管壁中央區形成均勻的磁化場,對該區域內(DZ或DZ')的軸向裂紋激發漏磁場。通過有限元仿真計算可以看出,在磁極正對的管壁處,形成的磁化并非均勻且磁力線方向也不一致,不可能激發出合適的漏磁場,所以該區域為軸向裂紋檢測的盲區,如圖2-3b所示。

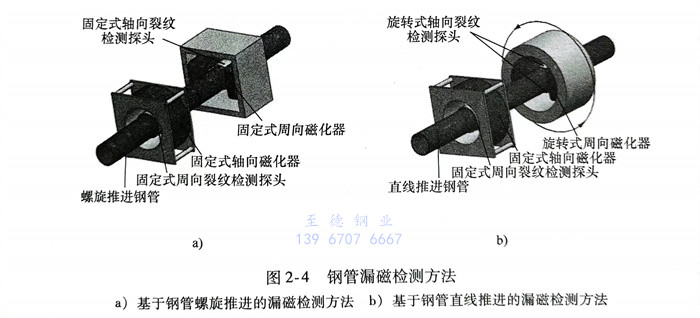

軸(zhou)向(xiang)裂紋(wen)檢(jian)測探(tan)頭(tou)最好布(bu)置于兩磁極(ji)正對(dui)的(de)管壁中央區的(de)軸(zhou)平面上(shang),為(wei)此,只有檢(jian)測探(tan)頭(tou)與鋼(gang)(gang)管之(zhi)間實現相(xiang)對(dui)螺旋(xuan)掃查(cha)才(cai)能達(da)到無盲(mang)區檢(jian)測。所以,為(wei)了完(wan)成鋼(gang)(gang)管上(shang)軸(zhou)/周向(xiang)裂紋(wen)的(de)全面檢(jian)測,通常需要兩種(zhong)獨(du)立的(de)檢(jian)測單元:周向(xiang)裂紋(wen)檢(jian)測單元和軸(zhou)向(xiang)裂紋(wen)檢(jian)測單元。檢(jian)測探(tan)頭(tou)與鋼(gang)(gang)管之(zhi)間的(de)相(xiang)對(dui)螺旋(xuan)掃查(cha)運(yun)動有兩種(zhong)組合形(xing)式(shi):①. 探(tan)頭(tou)固定(ding),鋼(gang)(gang)管做(zuo)螺旋(xuan)推進(jin);②. 軸(zhou)向(xiang)裂紋(wen)檢(jian)測單元的(de)磁化器與探(tan)頭(tou)一起(qi)旋(xuan)轉,鋼(gang)(gang)管做(zuo)直線運(yun)動,分別如(ru)圖2-4a、b所示。

一、軸(zhou)向(xiang)磁化方法與(yu)軸(zhou)向(xiang)磁化器(qi)

根據垂直磁(ci)(ci)化基本理(li)論,漏磁(ci)(ci)檢測(ce)(ce)中形成了鋼管軸(zhou)向(xiang)磁(ci)(ci)化檢測(ce)(ce)周(zhou)(zhou)向(xiang)裂(lie)紋的(de)(de)(de)基本檢測(ce)(ce)形式(shi)和設備(bei)結(jie)構。目前(qian)主要有兩種驅動(dong)方式(shi),一(yi)種是鋼管直線前(qian)進,周(zhou)(zhou)向(xiang)裂(lie)紋檢測(ce)(ce)探頭(tou)沿(yan)圓周(zhou)(zhou)方向(xiang)包圍鋼管的(de)(de)(de)檢測(ce)(ce)方法(fa)(fa);另一(yi)種是鋼管螺旋前(qian)進,周(zhou)(zhou)向(xiang)裂(lie)紋檢測(ce)(ce)探頭(tou)沿(yan)軸(zhou)向(xiang)覆蓋鋼管的(de)(de)(de)檢測(ce)(ce)方法(fa)(fa)。這兩種檢測(ce)(ce)形式(shi)的(de)(de)(de)前(qian)提是相同的(de)(de)(de),即(ji)需要磁(ci)(ci)化器產生合適(shi)的(de)(de)(de)軸(zhou)向(xiang)磁(ci)(ci)化場(chang),以(yi)激勵(li)周(zhou)(zhou)向(xiang)裂(lie)紋產生足夠強(qiang)度的(de)(de)(de)漏磁(ci)(ci)場(chang)。

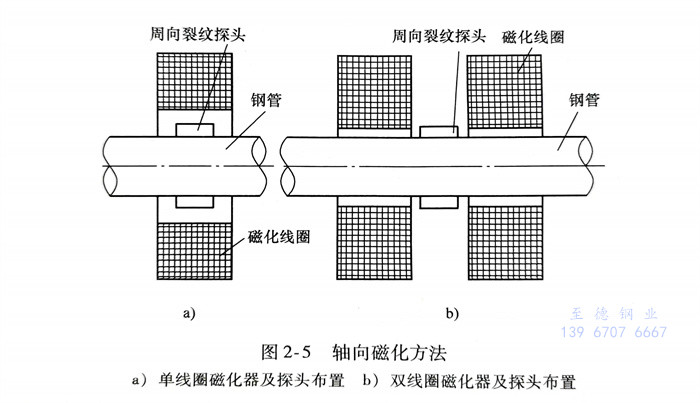

不銹鋼管軸向磁化通常采用穿過式線圈磁化器產生軸向磁化場,如圖2-5所示,主要分為單線圈磁化和雙線圈磁化兩種形式。單線圈磁化時,檢測探頭一般放置在磁化線圈內部;雙線圈磁化時,檢測探頭放置在兩個線圈之間。由此可見,由于檢測探頭布置空間的需要,相對于單線圈而言,鋼管與雙線圈的耦合度更高。

1. 單線(xian)圈(quan)磁化(hua)器及特點

如圖2-5a所示(shi),單線圈(quan)磁(ci)化(hua)器(qi)是(shi)目前(qian)軸向磁(ci)化(hua)器(qi)的主要形式之(zhi)一。此種(zhong)磁(ci)化(hua)器(qi)結(jie)構簡(jian)單,成本相對較低(di)。但是(shi),因檢測(ce)探頭需放置在線圈(quan)內(nei)部(bu),造(zao)成線圈(quan)內(nei)徑相對鋼管外徑較大,鋼管與線圈(quan)的耦合度較低(di),影響磁(ci)化(hua)效果(guo)。

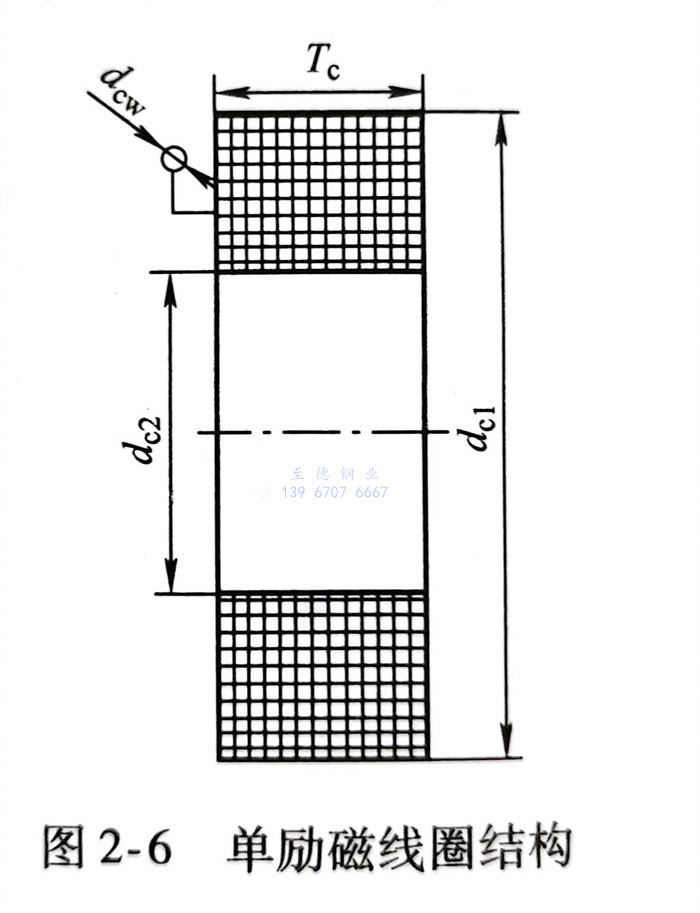

單(dan)勵磁線(xian)圈結構如圖(tu)2-6所示,其主要參數包括(kuo)線(xian)圈匝(za)數nc 線(xian)圈電流(liu)Ic、線(xian)圈外徑(jing)(jing)dc1、線(xian)圈內徑(jing)(jing)dc2、線(xian)圈厚度(du)Te。以及(ji)內部漆(qi)包線(xian)直徑(jing)(jing) dcw。

勵磁線圈的磁化能力主要由線圈的安匝數以及線圈與鋼管的耦合度決定。漆包線直徑越大,其能夠承受的電流越大,也帶來更加嚴重的散熱問題;線圈內徑越小,與不銹鋼管的耦合度越高,磁化效果越好,但需留足空間以保證不銹(xiu)鋼管順利通過。

以下舉(ju)例(li)說明線圈結構與設(she)計過程(cheng)。

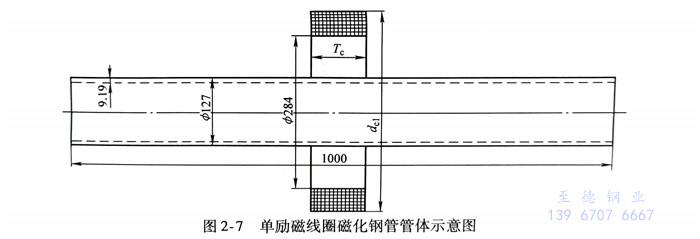

討論壁(bi)厚為(wei)9.19mm、直徑(jing)(jing)為(wei)127mm不銹鋼(gang)管的(de)單勵磁線(xian)圈(quan)(quan)設計,如(ru)(ru)圖2-7所(suo)示。保持(chi)勵磁線(xian)圈(quan)(quan)的(de)安匝數(shu)和(he)線(xian)圈(quan)(quan)內徑(jing)(jing)不變(bian),改(gai)變(bian)線(xian)圖2-6 單勵磁線(xian)圈(quan)(quan)結(jie)構圈(quan)(quan)厚度和(he)線(xian)圈(quan)(quan)外徑(jing)(jing),得到不同結(jie)構參數(shu)的(de)單勵磁線(xian)圈(quan)(quan)。進一(yi)步(bu),通過仿真計算(suan),選(xuan)擇磁化效果相(xiang)對(dui)較(jiao)好,并且線(xian)圈(quan)(quan)厚度、質量均(jun)滿足(zu)實際要求的(de)勵磁線(xian)圈(quan)(quan),具體參數(shu)選(xuan)取如(ru)(ru)下。

a. 線圈(quan)安匝數:線圈(quan)安匝數主要根據鋼管(guan)的磁化特性(xing)曲線,以(yi)及鋼管(guan)的內外徑尺(chi)ru寸(cun)進行選取(qu)。針對以(yi)上尺(chi)寸(cun)鋼管(guan),n。初步(bu)選取(qu)2000匝,漆包線直(zhi)徑dcw取(qu)1.7mm,單根漆包線能夠(gou)承受的最大電流(liu)為20A,實(shi)際磁化過(guo)程中取(qu)10A。

b. 線圈內(nei)徑dc2:由于鋼管(guan)(guan)(guan)的(de)直線度誤差(cha),以及輸送輥道的(de)制造安裝誤差(cha),鋼管(guan)(guan)(guan)在前進過程中不可避(bi)免地存在多自由度擺動。為使鋼管(guan)(guan)(guan)順(shun)利(li)通過線圈而(er)不發生碰(peng)撞,并(bing)盡量形(xing)成最好(hao)的(de)磁化效果,d2初步選取284mm。

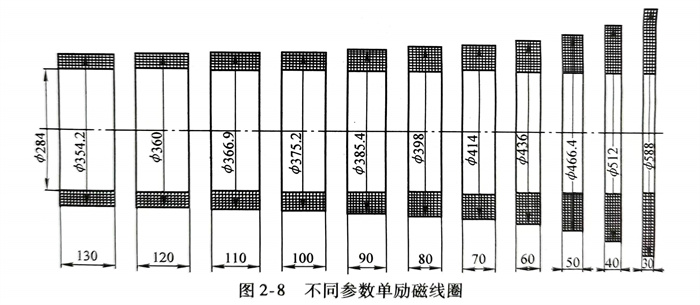

c. 線圈厚(hou)度:線圈厚(hou)度是需要(yao)優(you)化的指標(biao)之(zhi)一,線圈厚(hou)度依次取130mm、120mm、110mm、100mm、90mm、80mm、70mm、60mm、50mm、40mm和30mm。

d. 線圈(quan)外(wai)徑dcl:保證線圈(quan)的(de)匝數不變,在線圈(quan)厚度變化時,外(wai)徑也做相應(ying)調整。對應(ying)上述的(de)線圈(quan)厚度,線圈(quan)外(wai)徑依次(ci)取ф354.2mm、φ360mm、φ366.9mm、φ375.2mm、ф385.4mm、φ398mm、φ414mm、Φ436mm、φ466.4mm、φ512mm 和φ588mm。

對不同結構參數(shu)的單(dan)勵(li)磁線圈(quan)磁化效果(guo)進行量化分析,利用(yong)仿(fang)真方法對單(dan)勵(li)磁線圈(quan)磁化鋼管(guan)管(guan)體的過程依次進行求解,各個線圈(quan)的具體參數(shu)如(ru)圖2-8所示。

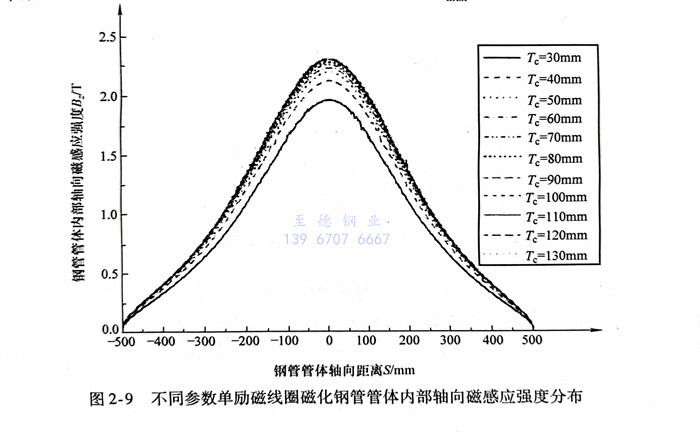

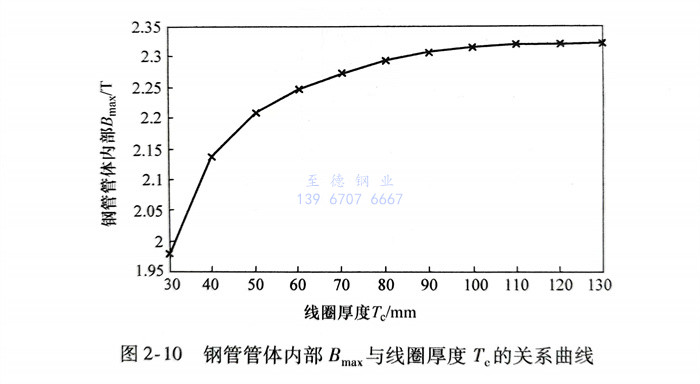

提取不(bu)銹(xiu)鋼管管體內部軸向磁感應強度B2,得到圖2-9所示曲線。從圖中可以看出,不同參數單勵磁線圈對鋼管管體的磁化效果不同。為進一步評估各勵磁線圈的磁化效果,提取不同參數單勵磁線圈磁化時管體內部最大磁感應強度值,用max表示,得到圖2-10所示曲線。

從圖(tu)2-10中(zhong)可以看出,隨著線(xian)圈(quan)厚度的不(bu)斷增(zeng)(zeng)加,鋼管(guan)體(ti)內的Bmax急劇(ju)增(zeng)(zeng)大,當線(xian)圈(quan)厚度達到100mm時(shi),鋼管(guan)體(ti)內磁(ci)感應強度基(ji)本達到最大值(zhi)。此后,繼續增(zeng)(zeng)大線(xian)圈(quan)厚度,鋼管(guan)體(ti)內的Bmax基(ji)本保持不(bu)變。此外,從圖(tu)2-9中(zhong)可以看出,當采用單(dan)勵磁(ci)線(xian)圈(quan)對不(bu)銹鋼管(guan)進行(xing)磁(ci)化(hua)時(shi),管(guan)體(ti)內磁(ci)感應強度軸向均勻(yun)性較(jiao)差。

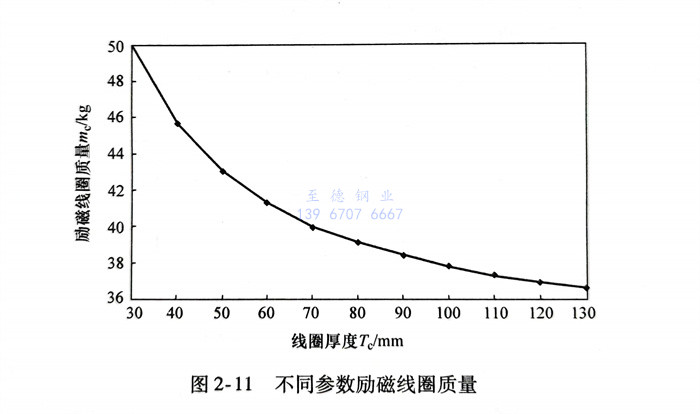

根(gen)據(ju)式(2-3),計算圖2-8所示不(bu)同參數勵(li)(li)磁(ci)線(xian)圈(quan)的質量(liang)(liang),如圖2-11所示。從圖中可(ke)以(yi)看(kan)出(chu),隨著勵(li)(li)磁(ci)線(xian)圈(quan)厚(hou)度不(bu)斷增加,其質量(liang)(liang)逐漸減小。當(dang)勵(li)(li)磁(ci)線(xian)圈(quan)厚(hou)度較小時,隨著線(xian)圈(quan)厚(hou)度增加,勵(li)(li)磁(ci)線(xian)圈(quan)質量(liang)(liang)減少較快(kuai);當(dang)勵(li)(li)磁(ci)線(xian)圈(quan)厚(hou)度大于100mm時,勵(li)(li)磁(ci)線(xian)圈(quan)質量(liang)(liang)減少速(su)度趨(qu)緩。

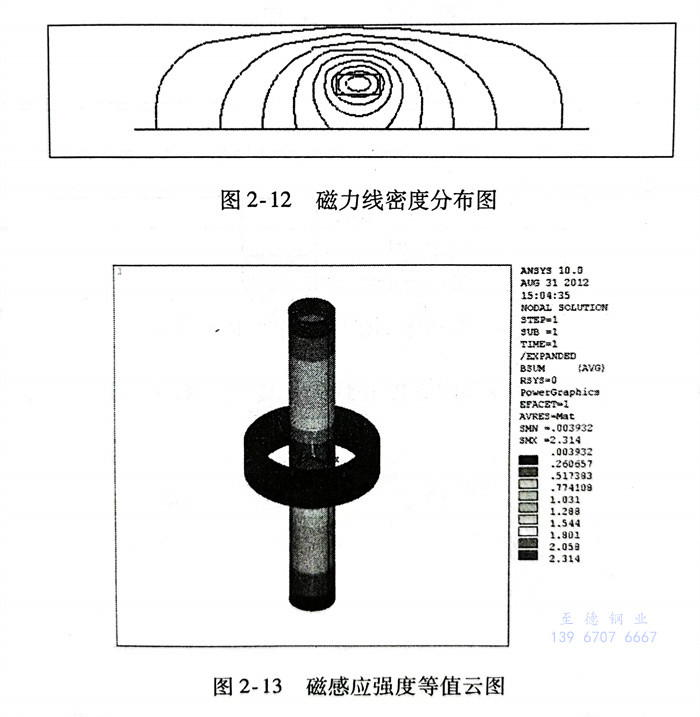

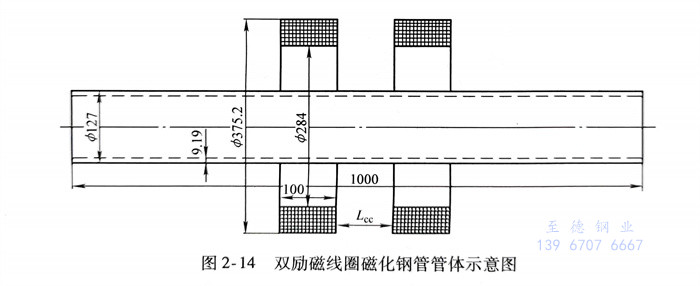

綜上(shang),根據磁化(hua)(hua)效果與線圈(quan)質量,針(zhen)對φ127mm鋼管(guan)可優化(hua)(hua)選擇厚度(du)參(can)數即(ji)磁化(hua)(hua)線圈(quan)內徑(jing)(jing)為(wei)284mm,外徑(jing)(jing)為(wei)375.2mm,厚度(du)為(wei)100mm。對該勵(li)磁線圈(quan)磁化(hua)(hua)鋼管(guan)管(guan)體的過(guo)程進(jin)行有限元(yuan)仿(fang)真計算(suan),圖2-12所(suo)示為(wei)磁力線密(mi)度(du)分布圖,圖2-13所(suo)示為(wei)磁感應強度(du)等(deng)值云圖。

從圖2-12中可(ke)以(yi)看出(chu),勵(li)磁(ci)線圈(quan)產生的(de)磁(ci)力線大(da)部(bu)分(fen)都從鋼(gang)(gang)管(guan)(guan)管(guan)(guan)體中通過,這是由于鋼(gang)(gang)管(guan)(guan)的(de)磁(ci)導(dao)率遠(yuan)大(da)于空氣的(de)磁(ci)導(dao)率。從圖2-13中可(ke)以(yi)看出(chu),管(guan)(guan)體內的(de)最大(da)磁(ci)感應強(qiang)度點位于線圈(quan)中心(xin)位置,最大(da)值為Bmax=2.314T。另(ling)外,管(guan)(guan)體內的(de)磁(ci)感應強(qiang)度隨(sui)著遠(yuan)離線圈(quan)中心(xin)呈現逐漸下(xia)降的(de)趨(qu)勢。

2. 雙(shuang)線圈磁化器及特點

雙線(xian)(xian)圈磁(ci)(ci)(ci)化(hua)方式如圖2-5b所示,檢測(ce)探(tan)頭放置在兩個(ge)線(xian)(xian)圈之間,這樣可(ke)減小線(xian)(xian)圈內(nei)(nei)徑(jing),提(ti)高(gao)磁(ci)(ci)(ci)化(hua)效率。當然(ran),磁(ci)(ci)(ci)化(hua)器設備成本也更(geng)高(gao)。雙線(xian)(xian)圈磁(ci)(ci)(ci)化(hua)器在鋼管內(nei)(nei)更(geng)易形成密集均(jun)勻的(de)(de)軸向(xiang)磁(ci)(ci)(ci)化(hua)場,有(you)利(li)于(yu)提(ti)高(gao)檢測(ce)靈敏度(du)和一致性。為了(le)保證(zheng)檢測(ce)區域(yu)中相同(tong)形態的(de)(de)缺陷產生(sheng)相同(tong)的(de)(de)漏磁(ci)(ci)(ci)信號,鋼管由(you)線(xian)(xian)圈磁(ci)(ci)(ci)化(hua)后(hou),必須保證(zheng)磁(ci)(ci)(ci)感應(ying)強(qiang)度(du)的(de)(de)軸向(xiang)均(jun)勻性。

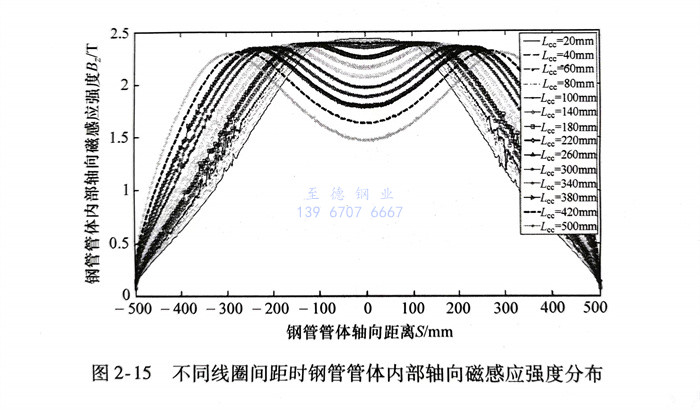

在不(bu)銹鋼管高速生產線上配置的周向裂紋漏磁檢測設備,一般采用雙勵磁線圈對鋼管管體進行軸向磁化。在得到單勵磁線圈的具體參數之后,需要對雙勵磁線圈間距L。c進行優化,以形成足夠強度的軸向均勻場。如雙勵磁線圈間距L。。過小,則無法滿足軸向磁化均勻的要求;如間距過大,則無法滿足磁化強度的要求。

雙勵磁(ci)線圈磁(ci)化鋼(gang)管(guan)管(guan)體示意圖(tu)如圖(tu)2-14所示。為得到合理的線圈間距(ju),計算過程中Lcc依次取20mm、40mm、60mm、80mm、100mm、140mm、180mm、220mm、260mm、300mm、340mm、380mm、440mm和(he)500mm。

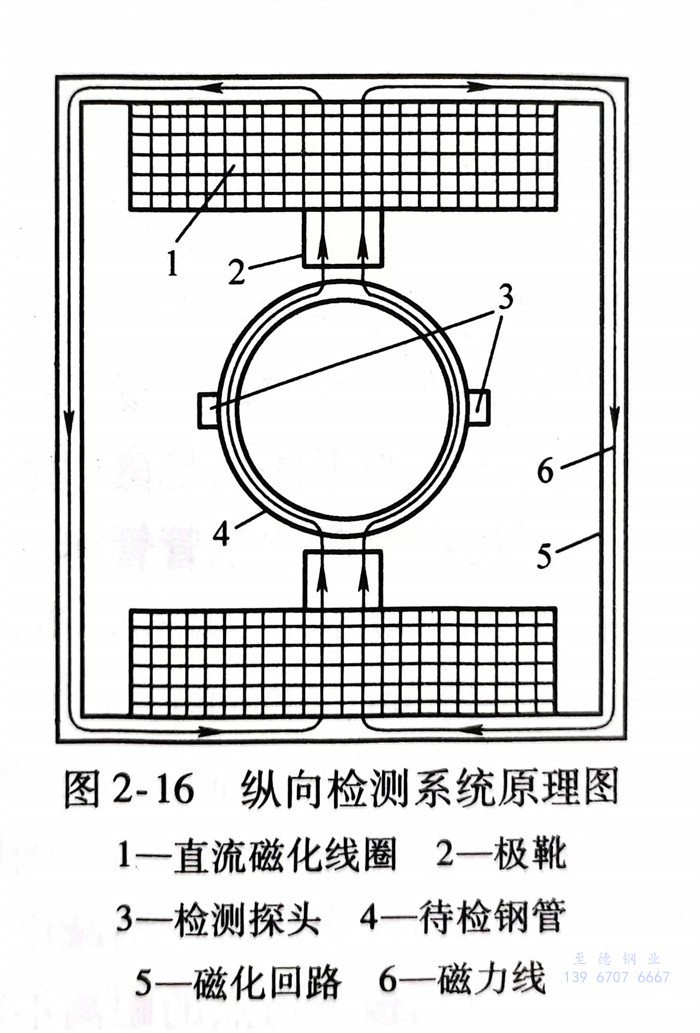

提取鋼管(guan)管(guan)體(ti)(ti)內(nei)部(bu)軸(zhou)(zhou)向(xiang)磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)B2,如圖2-15所示(shi)。從圖中(zhong)(zhong)可以看出,當Lcc較(jiao)小(xiao)時,管(guan)體(ti)(ti)內(nei)部(bu)存在(zai)一個磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)極大(da)值(zhi)(zhi)點,并(bing)(bing)位(wei)于兩(liang)線(xian)圈的中(zhong)(zhong)間位(wei)置(zhi);隨著Lcc不(bu)斷增大(da),極大(da)值(zhi)(zhi)點的磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)逐漸減(jian)小(xiao),當Lcc≥140mm時,管(guan)體(ti)(ti)內(nei)部(bu)則出現兩(liang)個磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)極大(da)值(zhi)(zhi)點,并(bing)(bing)且(qie)兩(liang)極大(da)值(zhi)(zhi)點的距(ju)離不(bu)斷增大(da),且(qie)兩(liang)線(xian)圈中(zhong)(zhong)心處的磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)逐漸變小(xiao)。特別地,當Lcc=100mm時,鋼管(guan)管(guan)體(ti)(ti)具(ju)有較(jiao)大(da)的磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)和較(jiao)好的軸(zhou)(zhou)向(xiang)磁(ci)(ci)化均勻(yun)區域,均勻(yun)區域軸(zhou)(zhou)向(xiang)長(chang)度(du)(du)(du)(du)約(yue)為(wei)200mm。綜合(he)考慮磁(ci)(ci)感(gan)(gan)應(ying)強度(du)(du)(du)(du)和均勻(yun)性要(yao)求,雙勵磁(ci)(ci)線(xian)圈間距(ju)Lcc取100mm較(jiao)為(wei)合(he)適。

二、周(zhou)向磁(ci)化方法與周(zhou)向磁(ci)化器

不銹鋼管軸向裂紋檢測的基礎是產生足夠強度和均勻性的周向磁化場。如2-16所示,由于鋼管圓周狀的幾何形態,周向磁化時磁力線難以全部沿鋼管周向從管壁內通過,始終會有一部分磁通會擴散到空氣中,導致在磁極處磁場最強,在兩磁極正中間的鋼管區域磁場最弱。磁極在鋼管軸向方向的長度有限,因此,磁化場覆蓋的軸向區域也是有限的。在設計磁化線圈磁化能力時,主要考慮鋼管的磁化特性曲線、不銹鋼管內外徑尺寸以及檢測區域的軸向長度。

周向磁化(hua)場(chang)是由(you)繞(rao)在(zai)磁極上的(de)線圈產生的(de)。磁極正對的(de)管(guan)(guan)壁磁化(hua)不均勻(yun),且管(guan)(guan)壁與極靴(xue)之間的(de)背景磁場(chang)分(fen)布(bu)(bu)雜亂(luan)。然而,在(zai)遠離(li)兩磁極的(de)管(guan)(guan)壁中(zhong)央區(qu)域,磁場(chang)分(fen)布(bu)(bu)較均勻(yun),因此,一般將條形陣(zhen)列探頭(tou)布(bu)(bu)置在(zai)該區(qu)域,如2-16所示,并且其長度必須小于或等于均勻(yun)磁化(hua)區(qu)域的(de)軸向長度。

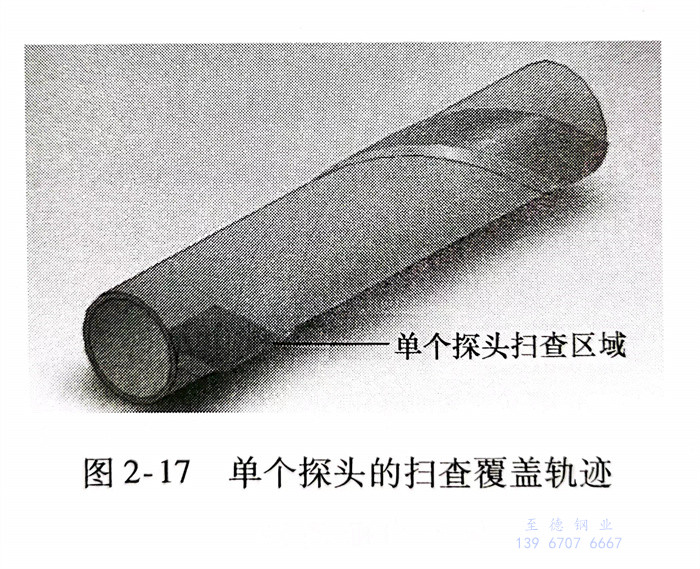

如圖2-17所示,為實現軸向裂(lie)紋的(de)全覆蓋檢測(ce),一般采用探(tan)頭與鋼管表面之間的(de)螺(luo)旋掃查(cha)(cha)來完(wan)成。對(dui)于雙探(tan)頭檢測(ce)布(bu)置,在(zai)掃查(cha)(cha)過(guo)程中需滿足(zu)條件

2Ls≥P (2-4) 式中,Ls為(wei)單個縱向探頭(tou)的有效長度;為(wei)鋼管表面形(xing)成的掃查螺距。

鋼管(guan)直線(xian)前進的速度v。與螺距P的關系為 Va=ntP (2-5) 式中,n為鋼管(guan)旋轉速度。

由此(ci)可見,在高(gao)速(su)漏磁檢(jian)(jian)測中(zhong)可通過增(zeng)(zeng)大(da)螺距P來提高(gao)檢(jian)(jian)測速(su)度Va0但是(shi),根(gen)據式(2-4)可知(zhi),為了保證軸向(xiang)裂紋(wen)的全覆蓋掃(sao)查(cha),必須(xu)增(zeng)(zeng)大(da)單個探(tan)頭的軸向(xiang)有效掃(sao)查(cha)范圍,此(ci)時鋼管(guan)中(zhong)的均勻磁化區域的軸向(xiang)長度也需(xu)要相應增(zeng)(zeng)加。

舉例分析如(ru)下(xia):

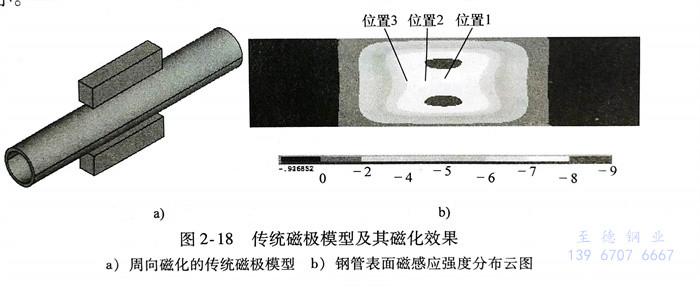

圖2-18a所示為常用的鋼管周向磁化結構,鋼管外徑為90mm,壁厚為8mm,磁極靴尺寸為200mm(00mm(長)×40mm(寬)×50mm((高),磁極靴底面到鋼管外表面的距離為15mm,勵磁線圈參數為15000安匝。仿真分析得到不(bu)銹鋼管表面磁感應強度分布云圖如圖2-18b所示,為了便于觀察,將鋼管的側面展開成了一個平面,從圖中可以看出這種磁極形式得到的均勻磁化區域較小。

進一步分析磁化不均勻帶(dai)來的檢測不一致性問題。

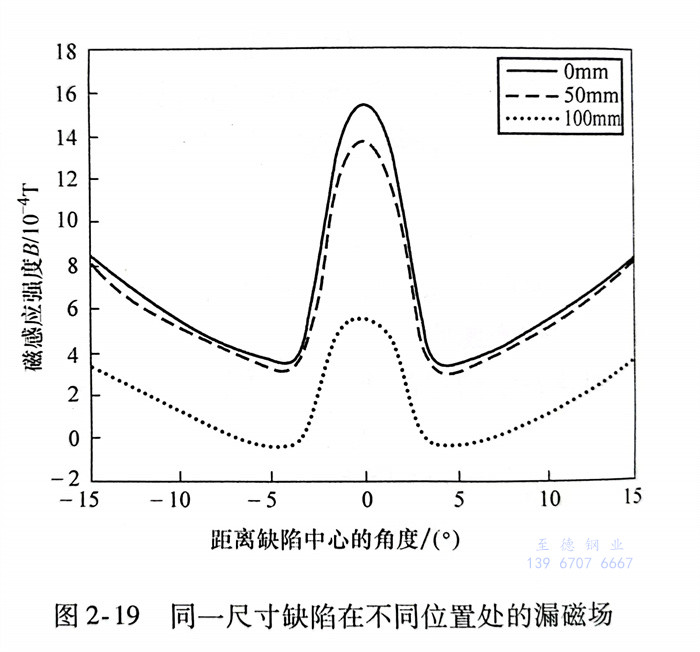

在圖2-18b中給出的三個位置處分別設置三個尺寸相同的軸向裂紋,位置1為不銹(xiu)鋼管側面的正中心,位置2與位置1之間的軸向距離為50mm,位置3與位置1之間的軸向距離為100mm,裂紋尺寸為20mm20mm(長)×3mm(寬)×2mm(深)深),圖2-19給出了在三個不同位置處的裂紋漏磁檢測信號。

從(cong)圖2-19中可以看出(chu),如果(guo)陣列探頭同(tong)時掃查到了三個缺陷(xian),則(ze)尺寸相同(tong)的(de)裂紋產生的(de)漏磁(ci)檢測信號幅值與基(ji)線(xian)均出(chu)現了嚴重的(de)不一致,從(cong)而無法對(dui)缺陷(xian)進行精確的(de)定量評價,因此,探頭長(chang)度必須(xu)小于200mm。

為了提高檢測速度,需要使(shi)陣(zhen)列探(tan)頭在(zai)軸向上有(you)足夠的(de)長(chang)度。然而鋼管(guan)(guan)磁感應(ying)強度在(zai)軸向上的(de)非均勻性限(xian)制了陣(zhen)列探(tan)頭沿(yan)軸向布(bu)置的(de)有(you)效(xiao)長(chang)度,解決這一(yi)矛盾最為關鍵的(de)問題就是如(ru)何在(zai)鋼管(guan)(guan)表面建立更大范圍(wei)的(de)均勻磁場。

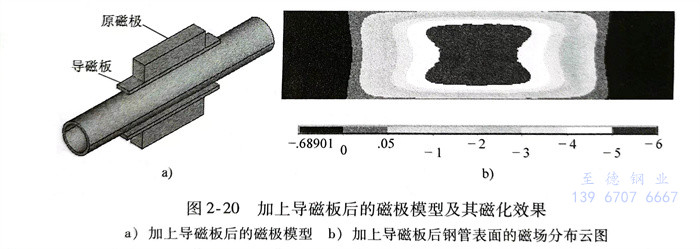

對此(ci),在(zai)原有磁(ci)(ci)極的(de)(de)下方加(jia)上(shang)一(yi)個(ge)導(dao)磁(ci)(ci)板(ban),將一(yi)部分(fen)磁(ci)(ci)場導(dao)入遠離磁(ci)(ci)極的(de)(de)區(qu)域,從而可擴大磁(ci)(ci)場在(zai)軸向(xiang)上(shang)的(de)(de)覆蓋范(fan)圍,如圖2-20a所(suo)示的(de)(de)模(mo)型。模(mo)型中使用的(de)(de)導(dao)磁(ci)(ci)板(ban)尺寸為(wei)300mm(長)×40mm(寬)×10mm(厚),保持導(dao)磁(ci)(ci)板(ban)底面(mian)到鋼管外表面(mian)的(de)(de)距離為(wei)15mm。增加(jia)該導(dao)磁(ci)(ci)板(ban)后(hou),仿真獲得(de)的(de)(de)鋼管表面(mian)的(de)(de)磁(ci)(ci)場分(fen)布云圖如圖2-20b所(suo)示。

從圖2-20b中(zhong)可以(yi)看出,與(yu)常規磁(ci)(ci)極相比,增(zeng)加導磁(ci)(ci)板之(zhi)后,磁(ci)(ci)場(chang)(chang)覆蓋的范圍有所(suo)增(zeng)大,而且磁(ci)(ci)場(chang)(chang)分布也(ye)更(geng)加均(jun)勻,起到了一(yi)(yi)定的優(you)化效果(guo)。另一(yi)(yi)方面(mian),通過觀察(cha)磁(ci)(ci)場(chang)(chang)分布云圖可以(yi)發現,鋼管(guan)表面(mian)中(zhong)間部位的磁(ci)(ci)場(chang)(chang)要(yao)(yao)比兩邊稍強(qiang),所(suo)以(yi),進(jin)一(yi)(yi)步地,需(xu)要(yao)(yao)消除(chu)或者(zhe)減弱周(zhou)向(xiang)磁(ci)(ci)化區域的磁(ci)(ci)化場(chang)(chang)強(qiang)度差異(yi)。

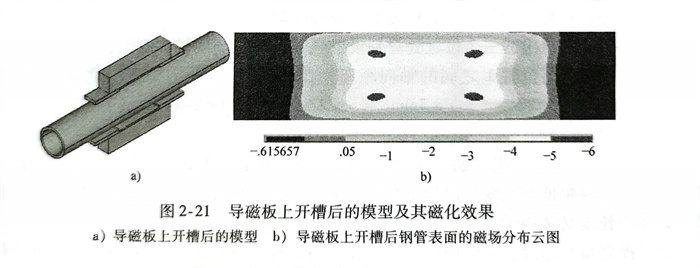

如圖2-21a所示的極靴模型,在之前的導磁板上增開一個槽,這樣由于中間部位磁阻增大,一部分磁通就會往兩邊擴散,從而達到減弱中間磁場增大兩邊磁場的目的。模型中,開槽尺寸為150mm(長50mm(長)x40mm(寬)x5mm(m(深),獲得的不銹(xiu)鋼管表面的磁場分布云圖如圖2-21b所示。

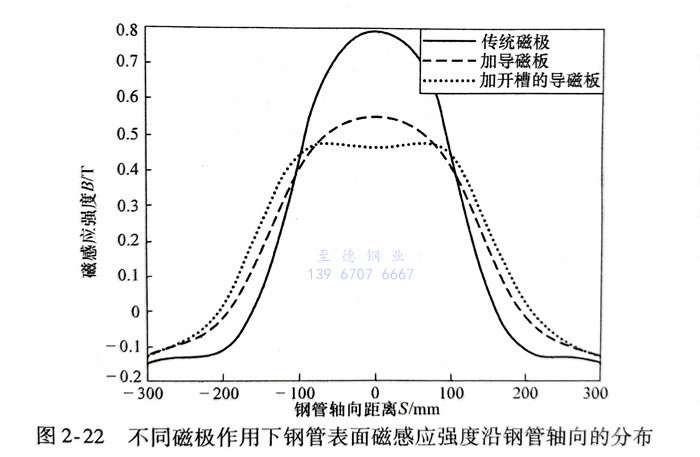

由圖2-21b可以(yi)看出,在磁極中部(bu)開(kai)槽之后,均勻磁場的區域(yu)進一步(bu)擴(kuo)大(da)。為(wei)了更好地(di)比(bi)較上述(shu)三種磁極的磁化效果,在探頭所(suo)(suo)在位(wei)置沿(yan)鋼管軸向取長度為(wei)600mm的路徑(jing),得(de)到(dao)路徑(jing)上各個點的磁感應強度,結(jie)果如圖2-22所(suo)(suo)示。

從圖中可以看(kan)出,傳統磁(ci)(ci)極磁(ci)(ci)化下的(de)均勻(yun)區(qu)域最小(xiao),軸(zhou)(zhou)向長(chang)(chang)度約為150mm;增(zeng)加(jia)導磁(ci)(ci)板(ban)后,均勻(yun)磁(ci)(ci)場區(qu)域的(de)軸(zhou)(zhou)向長(chang)(chang)度增(zeng)加(jia)至(zhi)180mm;如果在導磁(ci)(ci)板(ban)上開槽,均勻(yun)磁(ci)(ci)場區(qu)域的(de)軸(zhou)(zhou)向長(chang)(chang)度進一步(bu)擴(kuo)大為240mm。

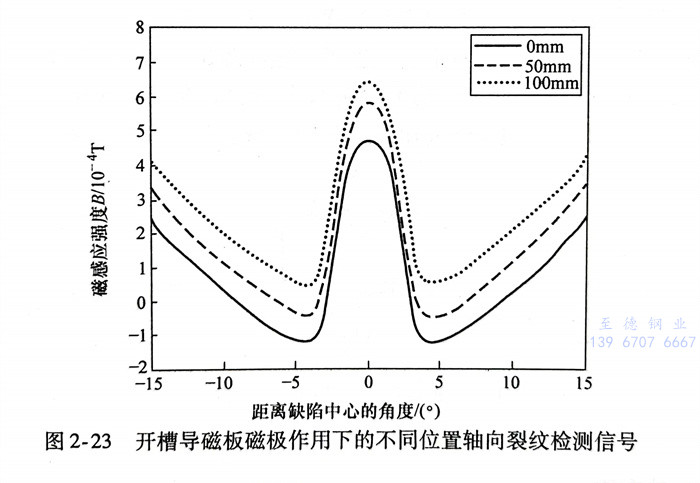

進一步在(zai)圖2-18b所(suo)示(shi)(shi)的(de)三個不同(tong)位置(zhi)設置(zhi)尺(chi)寸相同(tong)的(de)軸向裂紋,仿真獲得缺陷的(de)漏磁檢測信號,如圖2-23所(suo)示(shi)(shi)。從(cong)圖中可以看出(chu),沿(yan)軸向距離100mm的(de)兩個缺陷產生的(de)漏磁信號幅值差(cha)異僅為0.5%,基(ji)線漂移量也基(ji)本(ben)相似(si)。因此,圖2-21a所(suo)示(shi)(shi)的(de)磁化極靴(xue)形式(shi)可基(ji)本(ben)滿足(zu)磁化的(de)均勻性要(yao)求。