這種切割(ge)技術與氧燃(ran)氣火(huo)焰切割(ge)相比,具有(you)操(cao)作簡單、成(cheng)本低廉(lian)、生產效(xiao)率(lv)高等優點(dian)。

一、切割(ge)原理

噴水式熔化極電弧切割法是依靠切割絲與工件接觸引燃電弧后熔化金屬,隨后被高壓、高速噴射水沖擊粒化,并迅速排除,隨著割炬的移動形成了切口。由于高壓噴射水的作用,切口的熱影響區小,對切 割18-8型不(bu)銹(xiu)鋼(gang)板極為有利,它可以降低或避免晶間腐蝕的產生;與碳弧氣刨相比,它還能減少工作場地的空氣污染,改善操作環境。

二、切割(ge)設備

噴水式熔化極切割設備,可將原有的MZ-1000(EA-1000)型埋弧焊機進行改裝而成。改裝后的送絲速度為740~2000mm/min,行車速度為73~1600mm/min,焊機的電源特性由下降特性改為平特性。此外,還要配備一臺40W-40旋渦式水泵(5.4m3/h,1.73kW,揚程為40m),采用排水法控制水壓。

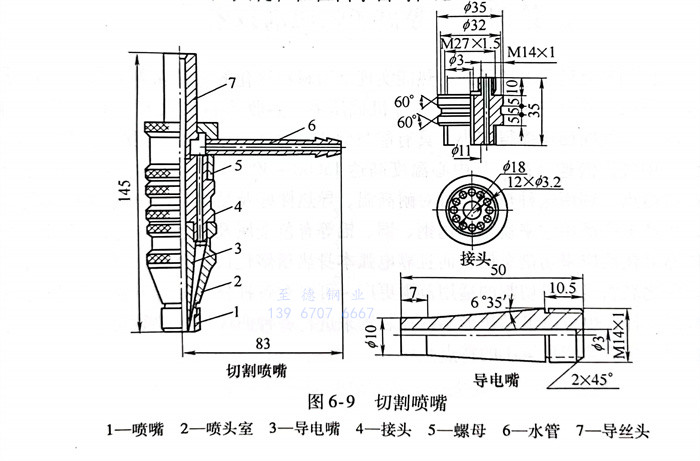

對切(qie)割(ge)噴(pen)嘴(zui)有一定要(yao)(yao)求(qiu),噴(pen)射水應集中呈(cheng)柱狀噴(pen)出,且要(yao)(yao)有足夠(gou)的沖擊(ji)力。噴(pen)射水與切(qie)割(ge)絲(si)應保(bao)持同(tong)軸,且要(yao)(yao)垂直于切(qie)割(ge)工件表面。切(qie)割(ge)噴(pen)嘴(zui)的結構(gou)尺寸如圖6-9所示。切(qie)割(ge)時導電嘴(zui)3的密封(feng)性是關(guan)鍵(jian),往往由于密封(feng)性達不到要(yao)(yao)求(qiu)而發生故障。

三、切割工藝

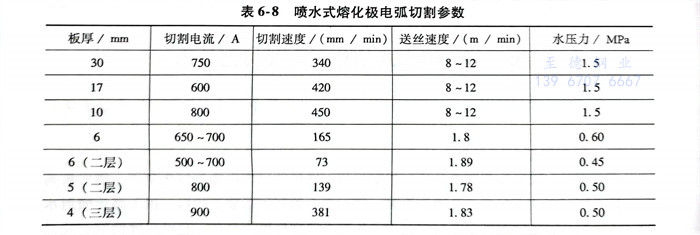

切割(ge)不銹鋼(gang)板(ban)時,要選用直流電(dian)(dian)源,反極性連接,空載(zai)電(dian)(dian)壓(ya)為60~70V,電(dian)(dian)弧電(dian)(dian)壓(ya)為40~60V,噴嘴與割(ge)件(jian)之間間隙(xi)為10~15mm,切割(ge)絲選用普通的鐵(tie)絲,直徑(jing)為2.6mm,其他(ta)工藝參數見表6-8。切割(ge)不銹鋼(gang)厚(hou)度不得(de)超過(guo)30mm,可以(yi)進行單層鋼(gang)切割(ge),也可以(yi)將兩層或三(san)層鋼(gang)板(ban)成疊后,一(yi)齊切割(ge)下(xia)料。

采用這種方法切(qie)割(ge)(ge)時,為了(le)避免(mian)底部掛渣集中于一(yi)側,應在切(qie)割(ge)(ge)前,盡量(liang)調正切(qie)割(ge)(ge)絲(si)與噴射水的(de)(de)同(tong)軸度且要(yao)保證切(qie)割(ge)(ge)絲(si)對工(gong)件的(de)(de)垂直度。切(qie)割(ge)(ge)圓形工(gong)件時,要(yao)注意帶動(dong)噴嘴(zui)及(ji)送絲(si)機構的(de)(de)小車與工(gong)件之(zhi)間始終保持良(liang)好(hao)的(de)(de)絕緣,以保證電(dian)流只通過(guo)最(zui)短的(de)(de)通道,避免(mian)切(qie)割(ge)(ge)絲(si)多點導電(dian),影響切(qie)割(ge)(ge)的(de)(de)穩定性和(he)切(qie)割(ge)(ge)質量(liang)。

在切(qie)割不銹鋼板時(shi),選擇(ze)合理(li)的(de)(de)切(qie)割參(can)數和正確的(de)(de)操(cao)作方(fang)法,能(neng)達到切(qie)口較窄、光(guang)滑和無明顯的(de)(de)熱影響區。在高壓(ya)噴射(she)水的(de)(de)快速冷卻(que)下,切(qie)口邊緣(yuan)金(jin)屬(shu)燒損少且整齊(qi),還減少了切(qie)口底部的(de)(de)掛渣。

噴水式熔化極電弧(hu)切(qie)割方法,已廣泛地作為18-8型(xing)不銹鋼板的下料手段。