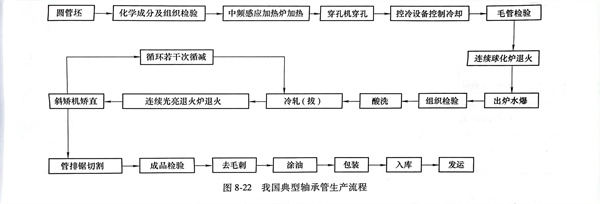

我(wo)國(guo)目(mu)前生(sheng)產軸承鋼管的典型工藝流程(cheng)見(jian)圖(tu)8-22所示。

主要工(gong)序工(gong)藝(yi)分析(xi)如(ru)下(xia):

1. 熱軋穿孔

軸承鋼坯(pi)熱穿孔后(hou)采(cai)用噴水快速冷(leng)卻工(gong)(gong)藝,降(jiang)低了碳化物(wu)(wu)網(wang)狀級別,能夠獲(huo)得細小(xiao)的(de)(de)均(jun)勻的(de)(de)珠光體組織,在(zai)球化退(tui)(tui)火(huo)后(hou),可(ke)以(yi)得到(dao)細小(xiao)均(jun)勻分布(bu)的(de)(de)碳化物(wu)(wu)顆粒,不僅縮短球化退(tui)(tui)火(huo)時間,而(er)且(qie)提高管材塑(su)性,使冷(leng)拔一(yi)次(ci)變形量(liang)加大,同時提高管材的(de)(de)接觸疲勞(lao)壽命。采(cai)用合理的(de)(de)熱穿孔工(gong)(gong)藝參數,不僅為冷(leng)拔加工(gong)(gong)打好基礎(chu),而(er)且(qie)改善(shan)圓鋼內(nei)存在(zai)的(de)(de)中心疏松等缺陷,使偏析(xi)得以(yi)明顯改善(shan)。

2. 冷拔(ba)加(jia)工

冷(leng)拔時應采用合理的(de)(de)變(bian)形(xing)(xing)(xing)量(liang),變(bian)形(xing)(xing)(xing)量(liang)的(de)(de)選擇對管(guan)材的(de)(de)尺寸精度、力學性能等影響極(ji)大(da)。軸承鋼的(de)(de)“臨界變(bian)形(xing)(xing)(xing)量(liang)”約(yue)為8%~10%。冷(leng)拔時盡量(liang)采用較(jiao)大(da)的(de)(de)變(bian)形(xing)(xing)(xing)度(不超過臨界變(bian)形(xing)(xing)(xing)量(liang)),使金(jin)屬組織產生(sheng)強烈破碎,產生(sheng)大(da)量(liang)均(jun)勻(yun)分布的(de)(de)晶核,再結晶后便獲(huo)得了均(jun)勻(yun)的(de)(de)細(xi)晶粒,從而獲(huo)得優良的(de)(de)金(jin)相組織及力學性能。

3. 球(qiu)化退火

生產實踐證明,若管(guan)坯(pi)沒有良(liang)好的球化組(zu)織(zhi),冷(leng)拔(ba)加工將無法(fa)進(jin)行,而(er)且影響成品(pin)管(guan)材的力學性能。球化的相變規律是(shi)金屬的加熱和保溫(wen),使(shi)奧氏體形成(生核和核的長(chang)大(da)過程),碳化物分段溶解,冷(leng)卻時使(shi)管(guan)材中(zhong)片狀珠(zhu)光體轉(zhuan)變為粒狀珠(zhu)光體。

4. 中間退火

鋼(gang)管經冷拔后,對(dui)進(jin)一(yi)步冷拔加工造(zao)成困難,大多數工廠采用消除(chu)應力退火或采用再(zai)結晶(jing)退火。使(shi)破碎(sui)的(de)、拉長(chang)或壓扁的(de)晶(jing)粒變為均(jun)勻、細小的(de)等軸晶(jing)粒。