我(wo)國于20世紀70年(nian)(nian)代(dai)(dai)開始(shi)研制全(quan)浮動(dong)(dong)芯(xin)棒(bang)(bang)(bang)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji),國產的Φ76mm全(quan)浮動(dong)(dong)芯(xin)棒(bang)(bang)(bang)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)于80年(nian)(nian)代(dai)(dai)末在(zai)衡陽鋼管(guan)(guan)廠試生(sheng)產。80年(nian)(nian)代(dai)(dai)初開始(shi),我(wo)國陸(lu)續引進(jin)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)生(sheng)產線。至今(jin)已有46套連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)。其(qi)(qi)中限動(dong)(dong)芯(xin)棒(bang)(bang)(bang)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)44套,全(quan)浮動(dong)(dong)芯(xin)棒(bang)(bang)(bang)、半浮動(dong)(dong)芯(xin)棒(bang)(bang)(bang)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)各1套。在(zai)44套限動(dong)(dong)芯(xin)棒(bang)(bang)(bang)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)中,三(san)輥(gun)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)28條,其(qi)(qi)余均(jun)為兩輥(gun)連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)。下面(mian)結合幾(ji)個(ge)典型機(ji)(ji)(ji)組(zu)(zu)例子介紹我(wo)國連(lian)(lian)軋(ya)管(guan)(guan)機(ji)(ji)(ji)組(zu)(zu)發展(zhan)情況。

寶鋼(gang)無縫(feng)鋼(gang)管廠ф140m浮動芯棒連軋(ya)管機組(8機架,呈(cheng)45°角布(bu)置)

1985年建成(cheng)(cheng)投(tou)(tou)產,是我國(guo)從德(de)國(guo)引進的(de)第1套先(xian)進的(de)熱軋(ya)無縫鋼(gang)管(guan)(guan)連軋(ya)機組(zu),設(she)計產量50萬(wan)噸/年,產品(pin)(pin)規格為Φ(21.3~139.7)mmmmx(2.0~252.0~25)mm,主(zhu)要(yao)用于生產油(you)井管(guan)(guan)和(he)鍋爐(lu)管(guan)(guan)。該機組(zu)具(ju)有(you)現(xian)代化(hua)的(de)管(guan)(guan)理(li)模式(shi)和(he)在線(xian)全自(zi)動化(hua)運行方式(shi)。它(ta)的(de)建成(cheng)(cheng)投(tou)(tou)產大大提高了我國(guo)熱軋(ya)無縫鋼(gang)管(guan)(guan)技(ji)術裝備水(shui)平,提高了無縫鋼(gang)管(guan)(guan)產品(pin)(pin)的(de)質量和(he)生產的(de)各項技(ji)術指標,讓業(ye)內人士大開眼界,并成(cheng)(cheng)為我國(guo)現(xian)代化(hua)無縫鋼(gang)管(guan)(guan)發展史上的(de)一(yi)個(ge)里程碑(bei)。

1. 與當時國內(nei)自(zi)動軋管機(ji)、周期式軋管機(ji)相比(bi),該(gai)連軋管機(ji)組(zu)的優勢(shi)是(shi):

a. 軋制節奏(zou)快3.5~4p/min;

b. 產量高,設(she)計產量50萬(wan)噸(dun)/年(該機組實(shi)際最高年產量超過了85萬(wan)噸(dun));

c. 壁厚(hou)精度較高,壁厚(hou)偏差(cha)±7%~9%;

d. 延(yan)伸系(xi)數(shu)較大4~5;

e. 可生產較長的荒管(guan)大于33m;

2. 主(zhu)要工藝技術裝備和智能化方面創新(xin):

a. 采用帶導盤的狄塞爾穿孔機;

b. 穿孔機(ji)采用了可變速軋(ya)制;

c. 采用了(le)頂桿快(kuai)速更換;

d. 采用了步進式再(zai)加熱爐;

e. 采(cai)用(yong)了28機(ji)架三輥式張力減徑機(ji),并(bing)帶有頭尾(CEC)控(kong)制技術;

f. 熱軋(ya)生產線配有過程管理(li)機和(he)PLC控(kong)制系統,實現了全自動化(hua)生產。

天津鋼(gang)管公司ф250mm限(xian)動(dong)芯棒連軋管機組(7機架,呈(cheng)45°角布置(zhi))

該連(lian)軋(ya)管(guan)機組由意(yi)大利引進,1992年建成投產(chan),是我國引進的(de)第一套限動(dong)芯棒連(lian)軋(ya)管(guan)機組,產(chan)品直徑為ф114~273.1mm,壁厚4.5~35mm,主要產(chan)品定位于當時國內緊(jin)缺(que)的(de)石油套管(guan)。

1. 與浮動式(shi)芯棒連(lian)軋管(guan)機組相比,限動芯棒連(lian)軋管(guan)機組的優勢:

a. 鋼管的壁(bi)厚(hou)精度(du)更(geng)高,壁(bi)厚(hou)偏差±6%~8%;

b. 可軋制D/S大于42的薄壁鋼(gang)管;

c. 可生(sheng)產(chan)的產(chan)品(pin)規格范(fan)圍更寬,該機(ji)組規格范(fan)圍為(wei)φ114~273mm(限動芯棒連軋(ya)管機(ji)組目前(qian)可生(sheng)產(chan)的最(zui)大的直(zhi)徑(jing)為(wei)φ508mm);

d. 可(ke)軋制的荒管長度更長(該機(ji)組荒管長度為32~33m,理論上可(ke)大于45m);

e. 延(yan)伸系數大(da)于5;

f. 能(neng)耗比浮動(dong)式(shi)連軋(ya)機(ji)組低30%左右。

2. 主要工藝技術裝備(bei)和智(zhi)能化方面創新:

a. 穿孔機(ji)設置了機(ji)內定心(xin)輥;

b. 穿孔(kong)機采用了頂(ding)桿快速更換(huan);

c. 設置了(le)頂(ding)桿預旋轉裝置;

d. 采用線外(wai)預(yu)穿芯棒(bang)工(gong)藝;

e. 連(lian)軋(ya)機采用了快(kuai)速(su)換輥(兩側更換);

f. 配(pei)備了在線測厚(hou)、測徑、測長、測速(su)、測溫等裝置,能及(ji)時(shi)監(jian)控(kong)鋼管的幾何尺寸。

衡陽鋼(gang)管廠(chang)φ89mm半浮動芯棒連軋(ya)管機組(6機架,水平垂直布置(zhi))

1997年建成投產(chan)(chan),該連(lian)軋管機(ji)組由德國引進,是(shi)我(wo)國第一(yi)套半浮動芯棒連(lian)軋管機(ji)(也是(shi)唯一(yi)的一(yi)套)。產(chan)(chan)品直徑為φ25~89mm,壁(bi)厚2.5~12mm,主要產(chan)(chan)品為高壓鍋爐(lu)管。

1. 半浮動(dong)芯棒連軋管機(ji)組的(de)優勢是:

a. 軋(ya)制節奏較快3~3.5p/min,稍低于浮動(dong)式軋(ya)機(ji),但高于限動(dong)芯棒(bang)軋(ya)機(ji);

b. 避免了(le)“竹節”的產生,壁(bi)厚精度與限動軋機相當(dang);

c. 產(chan)(chan)量高。高于(yu)同規格限動軋機的產(chan)(chan)量。

2. 主要(yao)工藝技術裝備創新:

a. 采用(yong)錐形輥(gun)導板式穿(chuan)孔機(ji)(ji),輾軋角(jiao)為10°,采用(yong)前(qian)臺主傳(chuan)動即主電機(ji)(ji)、傳(chuan)動軸布(bu)置在前(qian)臺,有利于穿(chuan)孔機(ji)(ji)實現頂桿循(xun)環和設備維護(hu)(一般錐形輥(gun)穿(chuan)孔機(ji)(ji)的(de)傳(chuan)動軸布(bu)置在出(chu)口側(ce),輾軋角(jiao)為15°);

b. 芯棒運行采用半浮式(shi)工藝。既(ji)有限動軋機壁(bi)厚精度高的特點,又有浮動軋管機節奏快(kuai)的特點,適于生產中(zhong)、小直徑無縫鋼管。

包鋼(gang)連軋管廠φ180mm少機(ji)架限動(dong)芯棒(bang)連軋機(ji)組(5機(ji)架,水平垂直布置)

2000年φ180mm限動芯(xin)棒連軋(ya)管機(ji)組建成投產(chan)(國內第一套5機(ji)架連軋(ya)管機(ji)組)。該機(ji)組由意大利引進,產(chan)品規格為φ(60~245)mm×(3.2~25)m2~25)mm,主要產(chan)品為油井管和鍋爐管。

1. 5機(ji)(ji)架(Mini-MPM)限動芯棒連(lian)軋管機(ji)(ji)組的(de)特(te)點是:

a. 連(lian)軋機組采用了(le)5機架,較大幅度(du)降低了(le)機電(dian)設備投資和基建費用,同(tong)時也(ye)減少了(le)生產工具的費用;

b. 該機(ji)組的另(ling)一特點是(shi),12架微張力(li)定徑機(ji)與24架張力(li)減徑機(ji)串(chuan)列布置。

2. 主(zhu)要創新點:

a. 連軋機軋輥(gun)調(diao)整采用了液壓壓下,因而(er)可實(shi)現在線輥(gun)縫調(diao)整;

b. 配(pei)備了(le)鋼管頭(tou)尾(wei)削(xue)尖功(gong)能,以改善鋼管頭(tou)尾(wei)的壁厚偏差。

鞍鋼無縫鋼管廠ф159mm限動(dong)芯棒(bang)連軋管機組(5機架,水平垂直布置)

2002年(nian)鞍鋼集團(tuan)無縫鋼管(guan)廠通過對靈山ф140mm軋管(guan)機(ji)組(zu)的技術改造,建成一(yi)套φ159mm限動芯棒連(lian)軋管(guan)機(ji)組(zu)。該連(lian)軋機(ji)組(zu)由德國引進,產品直徑為φ7~177.8mm,壁厚4.5~16mm,設計(ji)產量(liang)為20萬噸/年(nian)。

主(zhu)要特(te)點(dian)(dian)和創(chuang)新點(dian)(dian):

1. 除連軋(ya)管主(zhu)機與限動裝置由(you)國(guo)(guo)外(wai)供貨,其(qi)余設備(bei)分別(bie)由(you)國(guo)(guo)外(wai)提供基本數據(ju)、或基本設計(ji)、或詳(xiang)細設計(ji),由(you)國(guo)(guo)內制造。

2. 穿(chuan)孔機(ji)通過(guo)利舊,改造為導板錐形輥臥式穿(chuan)孔機(ji),輾(zhan)軋角為3.3°,完全由國內設計制造。

3. 在定徑機前設置(zhi)了電感應再加熱裝置(zhi)。

天津鋼管(guan)公司ф168mm三輥(gun)限動(dong)芯棒連(lian)軋管(guan)機(ji)組(zu)(5機(ji)架(jia)(jia)+1架(jia)(jia)空(kong)減(jian)機(ji))

2003年建成投(tou)產,是世界上第一套(tao)三輥(gun)連軋管(guan)機(ji)組(PQF),產品直(zhi)徑為Φ32~168.3mm,壁厚(hou)3.5~22mm,主(zhu)要產品:鉆桿、油套(tao)管(guan)、高壓(ya)鍋(guo)爐管(guan)等(deng),在設計上還考慮了可軋制高合金(jin)(jin)、不銹鋼管(guan)等(deng)難變(bian)形(xing)金(jin)(jin)屬。

1. 該機組(zu)的優勢:

a. 壁厚精度更(geng)高

三輥布置使芯棒在孔型(xing)中(zhong)的對(dui)中(zhong)性更(geng)好(hao),軋(ya)制(zhi)過程更(geng)加平穩,金屬變(bian)形更(geng)加均(jun)勻,壁厚偏差達(da)到±5%~6%;

b. 鋼(gang)管表面質量更好(hao)

孔(kong)型(xing)槽底(di)與輥(gun)肩各點線(xian)速度差減(jian)小(xiao)(xiao)、金屬不均勻流動(dong)減(jian)小(xiao)(xiao)、橫(heng)向變(bian)形減(jian)小(xiao)(xiao),減(jian)緩了因軋輥(gun)側壁結(jie)瘤而(er)在金屬表面(mian)上留(liu)下的(de)壓痕缺陷,使鋼(gang)管表面(mian)更加光潔(jie);

c. 可軋(ya)制高合金(jin)、不(bu)銹鋼等變(bian)形(xing)難(nan)度更大的金(jin)屬(shu)

采(cai)用三輥(gun)軋制(zhi)工藝和機架采(cai)用圓形結構設計,使機架的剛性高,受力(li)均勻,單輥(gun)受力(li)減小;

d. 軋(ya)制(zhi)缺陷(xian)減少

因不(bu)均勻變形減小、金屬的縱(zong)向(xiang)拉應(ying)力(li)降低,拉裂、拉凹(ao)等(deng)缺陷大幅度(du)減少;

e. 金屬收得率(lv)高

軋制缺陷(xian)減少,尾(wei)部不規則(ze)部分切除(chu)減少近40%;

f. 可軋制(zhi)更薄(bo)的鋼管

徑壁比(bi)D/S達50;

g. 工(gong)具消耗顯著降低

無(wu)論(lun)是軋(ya)輥的(de)尺(chi)寸,還是軋(ya)輥的(de)磨(mo)損,都呈較(jiao)大幅度下降。

2. 主要工藝技術裝備和智(zhi)能化方面的創新:

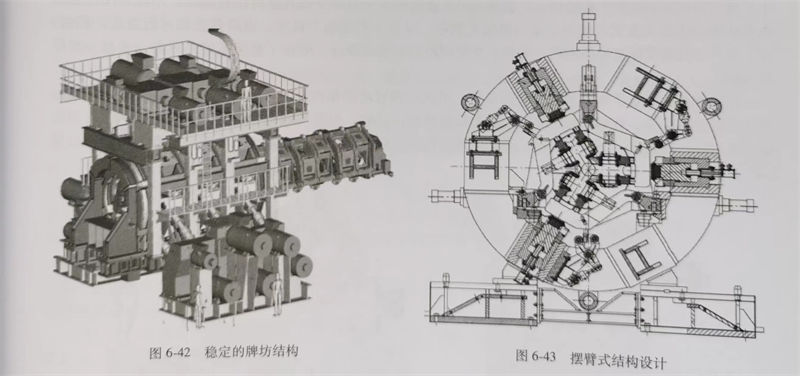

a. 牌坊的結(jie)(jie)構設計使(shi)其剛性(xing)(xing)高、穩定(ding)性(xing)(xing)好。牌坊采(cai)用(yong)全新的整體圓筒形框架結(jie)(jie)構設計,5個(ge)機架加空減機架的牌坊全部(bu)用(yong)大型螺(luo)桿連接(jie)為一體,牌坊結(jie)(jie)構緊湊,長度方向(xiang)縮短。其剛性(xing)(xing)更(geng)高,穩定(ding)性(xing)(xing)更(geng)好,同時便于運輸及(ji)安裝,見圖6-42所示(shi);

b. 采用軸(zhou)向換(huan)輥方(fang)式(shi)。有利于(yu)保持(chi)軋(ya)機中心線(xian)的穩定和對中性,可減少廠(chang)房跨距,但不利于(yu)單機架換(huan)輥和事故處理;

c. 軋輥的(de)(de)液壓平衡采用獨(du)特的(de)(de)擺臂式結構設計,見圖6-43所示;

d. 連軋機采用了液壓小艙控制系統(HCCS),可實現動態輥縫(feng)調(diao)整;

e. 采(cai)用了芯棒前行循環工(gong)藝。該工(gong)藝是(shi)指當軋(ya)制(zhi)結(jie)束時,芯棒不(bu)返(fan)回而(er)繼(ji)續前行的循環工(gong)藝以及相

關的配套(tao)技術,省(sheng)去了芯棒返回(hui)時間,使每(mei)根(gen)管的軋(ya)制周期縮短4~5s,可提(ti)高(gao)機(ji)組(zu)的產能20%以上(shang);

f. 采(cai)用(yong)了(le)多項工(gong)藝控制(zhi)(zhi)(智能)技術如CARTA技術:是將生產(chan)計(ji)劃(hua)、生產(chan)過程(cheng)控制(zhi)(zhi)和質(zhi)量保(bao)(bao)證(zheng)三者有機結合(he)起來,以(yi)保(bao)(bao)證(zheng)優質(zhi)、高(gao)效、低消耗(hao)地生產(chan)鋼(gang)管(guan);液壓小艙控制(zhi)(zhi)系統(tong)(tong)(HCCS):可控制(zhi)(zhi)連軋(ya)機的(de)(de)液壓壓下動作,實現(xian)輥縫調(diao)節。包(bao)括(kuo)實現(xian)溫度補償、咬(yao)入沖(chong)擊補償、錐形芯棒伺服和頭尾(wei)削(xue)薄等功能;QAS系統(tong)(tong):通過對物料(liao)的(de)(de)跟蹤、檢(jian)/監測,對數據進行收集、分(fen)析和存(cun)儲并(bing)將分(fen)析的(de)(de)結果及時反饋給生產(chan)控制(zhi)(zhi)系統(tong)(tong),以(yi)實施對物料(liao)的(de)(de)控制(zhi)(zhi),保(bao)(bao)證(zheng)鋼(gang)管(guan)的(de)(de)質(zhi)量;MTS系統(tong)(tong):向(xiang)QAS、CARTA(包(bao)括(kuo)PSS)系統(tong)(tong)傳遞(di)訂單(dan)信(xin)息,收集這(zhe)些(xie)系統(tong)(tong)的(de)(de)檢(jian)測數據并(bing)歸(gui)檔(dang)保(bao)(bao)存(cun):從管(guan)坯稱重開(kai)始到冷床結束(shu),跟蹤物料(liao)通過不同工(gong)序時的(de)(de)流水號(hao)和各種工(gong)藝調(diao)整數據。

衡陽華菱鋼管ф340mm連(lian)軋(ya)管機組(zu)、攀成鋼Φ340mm連(lian)軋(ya)管機組(zu)

該(gai)兩機(ji)(ji)(ji)組(zu)均(jun)為(wei)2005年(nian)建成投產,設(she)計規模為(wei)年(nian)產熱軋無縫(feng)鋼管50萬噸。機(ji)(ji)(ji)組(zu)采(cai)用帶導盤(pan)錐形輥穿孔,帶空減機(ji)(ji)(ji)架(jia)(VRS)的5機(ji)(ji)(ji)架(jia)限動芯棒連軋機(ji)(ji)(ji),12機(ji)(ji)(ji)架(jia)微張(zhang)力定(減)徑,主(zhu)要(yao)設(she)備(bei)從德國SMSMeer公(gong)司引(yin)進。

創(chuang)新點:兩套(tao)機(ji)組(zu)均采用了穿孔機(ji)工(gong)藝(yi)輔(fu)助設計系統(tong)(CARTA-CPM)、連軋工(gong)藝(yi)監控(kong)系統(tong)(PSS)、連軋輥縫控(kong)制系統(tong)(HCCS)、微張力定(減)徑機(ji)工(gong)藝(yi)輔(fu)助設計系統(tong)(CARTA-SM)、物料跟蹤(zong)系統(tong)(MTS)和在(zai)線(xian)檢測質(zhi)量(liang)保證系統(tong)(QAS)等(deng)工(gong)藝(yi)控(kong)制技(ji)術。

攀成(cheng)鋼ф159mm三輥連軋(ya)管機組(zu)(5機架(jia)+1架(jia)空減(jian)機)

2007年建(jian)成投產(chan),產(chan)品(pin)直徑為φ48.3~1777.8mm,壁厚3.5~25mm;主(zhu)要產(chan)品(pin):鉆桿、油套管(guan)、高(gao)壓鍋爐管(guan)等。

特(te)點(dian)(dian)及創(chuang)新點(dian)(dian):

1. 采用(yong)了(le)錐形輥導盤式穿(chuan)孔(kong)機(ji),增加了(le)后臺(tai)機(ji)內定心(xin)裝(zhuang)(zhuang)置和前(qian)臺(tai)管坯熱(re)定心(xin)裝(zhuang)(zhuang)置。

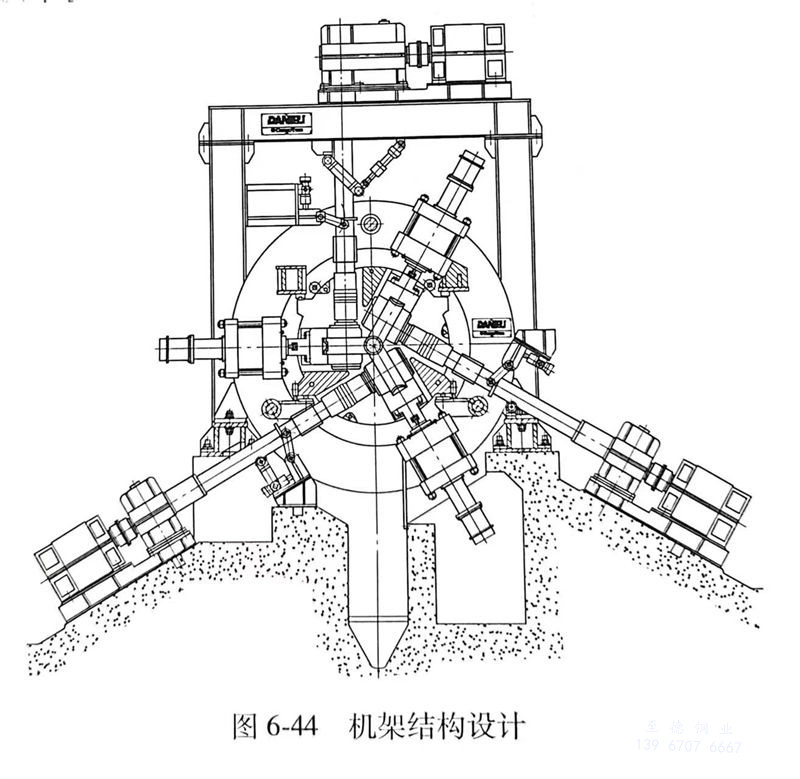

2. 采用了意大利達涅利公司開發的三輥(gun)限動芯棒連(lian)軋(ya)管機 FQM(Fine Quality Mill),其機架(jia)結(jie)(jie)構設計簡(jian)捷(jie),軋(ya)輥(gun)的液壓平衡簡(jian)單、直接,有利于輥(gun)縫調節,軋(ya)輥(gun)機架(jia)的拆裝和校(xiao)準更方便。結(jie)(jie)構如圖(tu)6-44。

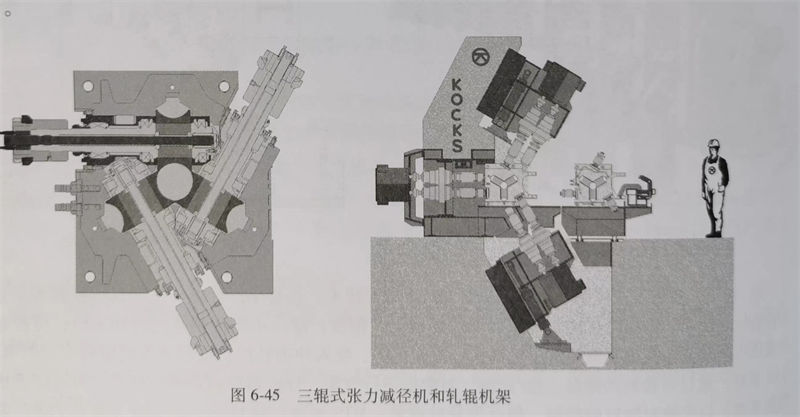

3. 配(pei)置了(le)KOCKS公(gong)司的24機(ji)架(jia)(jia)三輥(gun)(gun)式張力減徑(jing)機(ji)。采(cai)用(yong)單獨(du)軋輥(gun)(gun)傳動,交流變頻調(diao)速,后三個機(ji)架(jia)(jia)(K1、K2和K3)軋輥(gun)(gun)可調(diao),便于張力控制,減小機(ji)架(jia)(jia)更換次數(shu)和時(shi)間(jian)。軋輥(gun)(gun)機(ji)架(jia)(jia)孔型是采(cai)用(yong)普通(tong)數(shu)控車床對單個輥(gun)(gun)環進行單獨(du)加(jia)工,不(bu)是采(cai)用(yong)傳統的機(ji)架(jia)(jia)軋輥(gun)(gun)整(zheng)體加(jia)工方式。減少(shao)了(le)備(bei)用(yong)機(ji)架(jia)(jia)的數(shu)量,又省(sheng)去(qu)專用(yong)加(jia)工機(ji)床,也降低長期運行費用(yong)。同時(shi),由于各(ge)機(ji)架(jia)(jia)軋輥(gun)(gun)實際直徑(jing)的不(bu)同,采(cai)用(yong)了(le)變架(jia)(jia)間(jian)距(ju)的緊湊(cou)式設(she)計,縮短了(le)機(ji)組長度,可進一步(bu)減少(shao)增厚端切損。

控(kong)(kong)(kong)制(zhi)方面,配置(zhi)了完善的自(zi)動控(kong)(kong)(kong)制(zhi)系統。可實(shi)現鋼(gang)管(guan)增厚(hou)端控(kong)(kong)(kong)制(zhi)(HEC)、自(zi)動壁厚(hou)控(kong)(kong)(kong)制(zhi)(AWC)、傳動系統沖(chong)擊補償、負荷均衡控(kong)(kong)(kong)制(zhi)等必要的控(kong)(kong)(kong)制(zhi)功能;同時(shi),根據(ju)在線檢(jian)測信息(xi),可實(shi)時(shi)對三個可調軋輥機(ji)架進行遠程調節(jie)。既(ji)減(jian)少切損(sun)、降低金屬(shu)消(xiao)耗(hao),又保證了產品質量。該張(zhang)力(li)減(jian)徑(jing)機(ji)和軋輥機(ji)架如圖6-45所示。