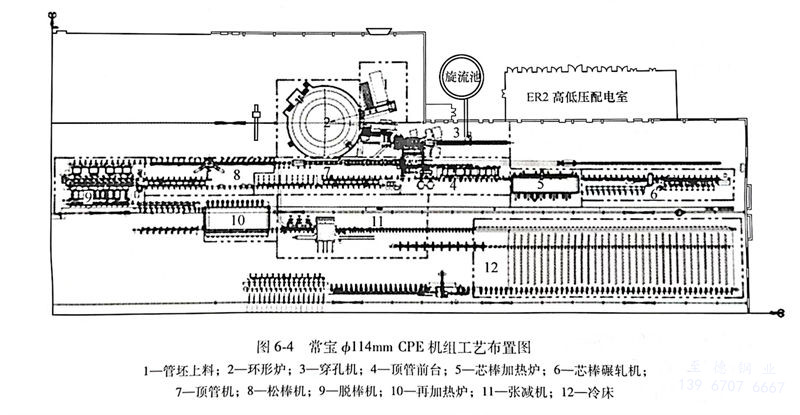

一、基(ji)本情況

常寶精特能源管材有限公司新建的φ114mm CPE機組是由中冶京誠工程技術有限公司設計,主軋機(頂管機)、縮口機設備由中冶京誠設計,天津賽瑞公司(中冶京誠公司合資公司)制造;穿孔機、松棒機、脫棒機由太原通澤重工設計制造,24架張減機由德國梅爾公司設計制造。該機組設計年產量為10萬噸,產品主要為高壓鍋爐管和高鋼級油井(jing)管。

鋼管(guan)外(wai)徑:26.7~89(114.3)mm;

鋼管壁厚:2.6~12.5mm;

鋼管長(chang)度(du):4~24(26/28)m。

二、工藝流(liu)程

常寶φ114mm CPE機組(zu)工藝布置如圖6-4所示。

三(san)、主要(yao)工藝設備參數(shu)及性能

1. 環形(xing)加熱爐

環形爐由LOI天(tian)津公司設計及制作,加熱溫度為1250~1280℃。裝(zhuang)出料機(ji)(ji)為電(dian)動(dong),兩套機(ji)(ji)構均附帶在緊急(ji)狀態下可(ke)手動(dong)驅動(dong)裝(zhuang)出料夾鉗從爐內退出爐外的裝(zhuang)置。爐門為氣動(dong)側(ce)開,傳動(dong)裝(zhuang)置會有效避開熾(chi)熱的爐氣,以保證良好的使用壽命(ming)。以下為環形加熱爐主要參數(shu):

中徑:15m;

爐(lu)底寬度:2.95m;

最大加熱(re)長度:2.8m;

最大加熱能力:40t/h;

最大(da)裝出料節奏:18180p/h。

2. 錐形(xing)輥穿孔機(ji)

管(guan)(guan)坯穿孔(kong)(kong)是(shi)熱軋無縫鋼(gang)管(guan)(guan)生產(chan)中的(de)最(zui)重要(yao)的(de)變形(xing)工序,它(ta)的(de)任務(wu)是(shi)將實心(xin)坯穿制成空心(xin)毛(mao)管(guan)(guan)。常寶ф114mm CPE機(ji)組采用錐形(xing)輥穿孔(kong)(kong)機(ji),生產(chan)的(de)毛(mao)管(guan)(guan)精度高(gao),附(fu)加變形(xing)小(xiao),適于生產(chan)薄壁(bi)管(guan)(guan)。以下為穿孔(kong)(kong)機(ji)主要(yao)參數。

管坯直(zhi)徑:φ130mm、φ150mm;

最大/最小軋輥(gun)直徑:800mm/700mm;

最大(da)出(chu)口(kou)速度:0.76m/s;

軋制力矩(ju):1610kN·m;

主電(dian)機(ji)功率:1500kW×2臺;

主電機轉(zhuan)速最(zui)大:550r/min。

3. 縮(suo)口機

縮(suo)口(kou)是(shi)CPE生產線的(de)(de)關鍵工(gong)序之一(yi),縮(suo)口(kou)機(ji)將毛管頭(tou)(tou)部(bu)壓(ya)縮(suo),使其抱緊芯棒頭(tou)(tou)部(bu)的(de)(de)臺階,用(yong)以承受(shou)頂(ding)推過程中(zhong)的(de)(de)拉力。二爪(zhua)縮(suo)口(kou)機(ji)的(de)(de)收口(kou)模(mo)是(shi)由二塊(kuai)半(ban)個(ge)模(mo)型的(de)(de)收口(kou)模(mo)組(zu)成的(de)(de),三爪(zhua)縮(suo)口(kou)機(ji)的(de)(de)收口(kou)模(mo)是(shi)由三塊(kuai)模(mo)型合(he)成一(yi)個(ge)收口(kou)模(mo)形狀(zhuang),三爪(zhua)縮(suo)口(kou)機(ji)有以下優點:

a. 收(shou)口處毛管與(yu)芯棒的包容性更好,發生頂(ding)穿事(shi)故(gu)的可(ke)能性更小;

b. 收口(kou)處(chu)毛管的(de)長(chang)度可(ke)以(yi)減小,從而可(ke)以(yi)減小頂管后的(de)切頭長(chang)度,提(ti)高成材率;

c. 更(geng)有利于軋制(zhi)高合金材(cai)料。

常寶φ114mm CPE機(ji)(ji)組生產(chan)線選擇了三爪縮口機(ji)(ji),如圖6-5所示。

以下為縮(suo)口(kou)機的主要參(can)數(shu)。

縮口(kou)機型式:三爪式縮口(kou)機;

縮口力:100t;

動力(li)源(yuan):液壓(ya),16MPa壓(ya)力(li);

毛(mao)管規(gui)格(ge):φ1~160mm;

縮(suo)口(kou)控制(zhi)(zhi)方式:壓(ya)力控制(zhi)(zhi);

冷卻水量:15m5m3/h。

4. 頂管機

頂(ding)管(guan)機(ji)由床身、主傳(chuan)動(dong)、齒(chi)條、推桿(gan)和(he)前后臺組成,床身包括了固定輥模(mo)、可(ke)調(diao)輥模(mo)和(he)床身機(ji)座(zuo),如圖6-6所示。頂(ding)管(guan)過(guo)(guo)程中,頂(ding)管(guan)機(ji)主傳(chuan)動(dong)通過(guo)(guo)齒(chi)輪齒(chi)條和(he)推桿(gan)將動(dong)力(li)傳(chuan)遞(di)到芯棒(bang)上,芯棒(bang)帶動(dong)毛管(guan)通過(guo)(guo)一系列孔型逐漸減小的輥模(mo)進行減壁變(bian)形,完成頂(ding)管(guan)過(guo)(guo)程,主要(yao)特(te)點(dian)為:

a. 參與變形的輥(gun)模為(wei)三輥(gun)非傳動結構,分為(wei)固定式和(he)可調(diao)式兩種,輥(gun)模結構簡(jian)單,維護(hu)量小,重量輕,工作可靠,工藝事故處理簡(jian)單;

b. 床(chuang)身為加工有固定插槽的焊接(jie)結構,輥模架直接(jie)插入床(chuang)身中,裝配簡單,輥模更換(huan)和位置調整容易,不需要專門的換(huan)輥機構;

c. 只有一套電機(ji)和齒輪減速箱傳動(dong)系(xi)統(tong)帶動(dong)齒輪齒條裝(zhuang)置提供動(dong)力,傳動(dong)系(xi)統(tong)簡(jian)單(dan),控(kong)制點少;

d. 減(jian)少了(le)軋輥(gun)傳(chuan)動(dong)系統包括:軋輥(gun)傳(chuan)動(dong)電機(ji)、減(jian)速機(ji)、傳(chuan)動(dong)軸(zhou)、聯軸(zhou)器等;

e. 設備外形小,機座基礎淺,土建施(shi)工容易(yi),節省(sheng)基礎費用。

以(yi)下為(wei)頂(ding)管機主要參數:

荒管外徑:Φ95~130mm;

軋輥直徑:固定機架Φ410mm,可調(diao)機架Φ336mm;

最大入(ru)口速度:1.5m/s;

最大出口速度:6m/s;

最大頂(ding)推(tui)力:1100kN;

電機(ji)功率:2000kW/臺,共2臺;

限動力:2900kN;

額定(ding)轉矩:58800N·m/臺。

5. 松棒機(ji)

頂管(guan)后芯(xin)棒(bang)(bang)(bang)與(yu)(yu)荒(huang)(huang)管(guan)是緊貼在一(yi)起的,為了便于下一(yi)工序的脫棒(bang)(bang)(bang),需要(yao)進行松棒(bang)(bang)(bang)。松棒(bang)(bang)(bang)機對荒(huang)(huang)管(guan)軋(ya)制后,使荒(huang)(huang)管(guan)與(yu)(yu)芯(xin)棒(bang)(bang)(bang)之間產生1~1.5mm的間隙(xi),以利于脫棒(bang)(bang)(bang)。以下為松棒(bang)(bang)(bang)機主要(yao)參數。

荒管外徑:φ95~130mm;

荒管壁厚:3~12(16)mm;

荒管長度(du):8000~18000mm;

松棒(bang)速(su)度(基(ji)速(su)):1.5m/s;

調速范圍(wei):0.8~2m/s;

軋制節(jie)奏(zou):2~3p/min;

軋輥喉(hou)徑:Φ350mm;

軋輥安(an)裝角:30°±5°;

電機(ji)功率(DC):180kW×2。

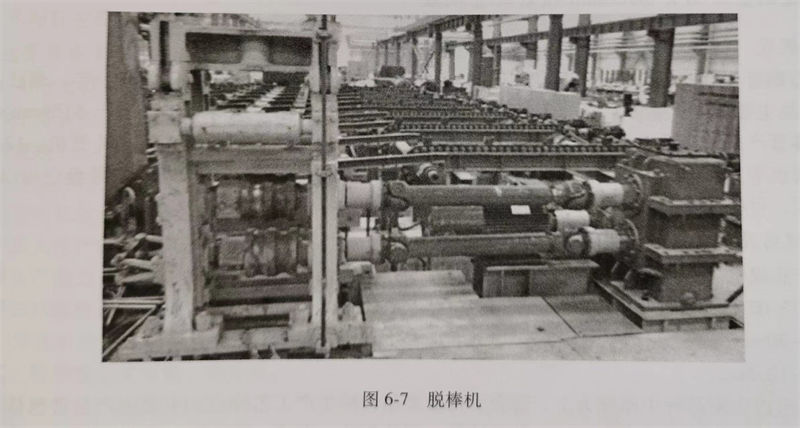

6. 脫棒機

脫(tuo)(tuo)(tuo)棒機的作用是將芯(xin)(xin)棒從荒管中(zhong)脫(tuo)(tuo)(tuo)出,脫(tuo)(tuo)(tuo)棒時(shi)夾送(song)輥(gun)夾緊(jin)芯(xin)(xin)棒運動使芯(xin)(xin)棒從荒管中(zhong)脫(tuo)(tuo)(tuo)出,同時(shi)荒管由(you)一組活動擋板(ban)擋住,以使芯(xin)(xin)棒和荒管分離。脫(tuo)(tuo)(tuo)棒機如(ru)圖6-7所示。

以下為脫棒(bang)機主(zhu)要參數(shu)。

最大輥徑(jing)(最大):300mm;

最(zui)大拉力:4.5t;

芯棒直(zhi)徑(jing):φ86~105mm;

脫棒速度(du):1.5m/s;

傳動電機:90kW,1450r/min。

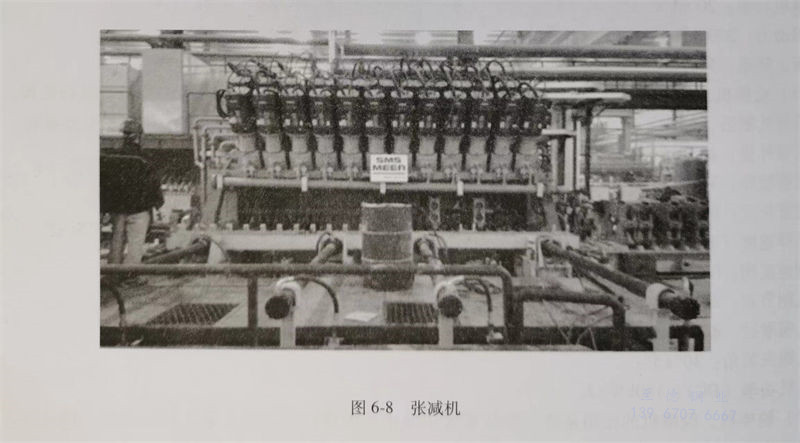

7. 張減機(ji)

采用24架(jia)(jia)(jia)張(zhang)減機(ji),為單輥(gun)傳(chuan)動(dong)(dong)(dong)的方式,如圖6-8所示(shi)。設備的傳(chuan)動(dong)(dong)(dong)系(xi)統(tong)依靠每輥(gun)一(yi)個(ge)電(dian)機(ji)來(lai)(lai)實現(xian)(共72臺電(dian)機(ji)),每個(ge)軋(ya)輥(gun)有一(yi)個(ge)齒輪(lun)箱(xiang),電(dian)機(ji)和齒輪(lun)箱(xiang)直接(jie)(jie)(jie)連(lian)(lian)接(jie)(jie)(jie),上下傳(chuan)動(dong)(dong)(dong)軸與(yu)相(xiang)應軋(ya)輥(gun)軸的連(lian)(lian)接(jie)(jie)(jie)由(you)液壓缸來(lai)(lai)實現(xian),帶動(dong)(dong)(dong)接(jie)(jie)(jie)軸法蘭向(xiang)軋(ya)輥(gun)法蘭移動(dong)(dong)(dong)。當軋(ya)輥(gun)機(ji)架(jia)(jia)(jia)被推入機(ji)身框架(jia)(jia)(jia),軋(ya)輥(gun)聯軸器(qi)和后傳(chuan)動(dong)(dong)(dong)裝置連(lian)(lian)接(jie)(jie)(jie),聯軸器(qi)的連(lian)(lian)接(jie)(jie)(jie)將由(you)電(dian)氣基礎自動(dong)(dong)(dong)化系(xi)統(tong)管理。以下為張(zhang)減機(ji)主要參(can)數。

軋(ya)輥名義直徑:φ250mm;

機架(jia)間距:235mm;

入口鋼管最(zui)大速度(du):1.25m/s;

出口鋼管最大(da)速度:6m/s;

電機(ji)功率:93kW/臺,共(gong)72臺;

電機轉(zhuan)速:200~2000r/min。