火力發電廠的高(gao)溫(wen)高(gao)壓機(ji)組(zu)進行(xing)安裝(zhuang)和檢修時,有時在(zai)氣缸體上發現有裂紋等(deng)缺陷,嚴重影(ying)響(xiang)機(ji)組(zu)安全運行(xing),必(bi)須(xu)補焊修復。

1. 補(bu)焊(han)時的主要(yao)問題

高壓汽輪機缸體材料較常(chang)見(jian)的(de)是20CrMoV 鑄鋼(ZG20CrMoV),補焊時(shi)的(de)主要問題如下:

①. 20CrMoV鋼的焊接性(xing)差(一般在100mm以(yi)上)。

②. 氣缸體(ti)為厚壁件。

③. 對缸體變形要(yao)求高(例(li)如(ru)經過精加工(gong)的氣缸體,補焊后(hou)接合面的總(zong)撓度(du)不得超過0.5mm).

④. 氣缸體(ti)工作條(tiao)件(jian)差(cha),溫度(du)高,壓力(li)大,使用(yong)過程中(zhong)這些參數經常發生變化。

高(gao)溫高(gao)壓氣缸體的補(bu)焊(han)(han)都采用(yong)焊(han)(han)條(tiao)電弧焊(han)(han),有兩(liang)種(zhong)方案(an),一種(zhong)方案(an)是(shi)采用(yong)和母材成分相(xiang)同的焊(han)(han)條(tiao)進行補(bu)焊(han)(han),另一種(zhong)方案(an)是(shi)采用(yong)奧氏體焊(han)(han)條(tiao)進行補(bu)焊(han)(han)。

2. 用同質焊條補焊氣(qi)缸體的要點

采用與母(mu)材成(cheng)分相(xiang)同的焊(han)條進(jin)行補(bu)焊(han),其優點是焊(han)接接頭在(zai)高溫下(xia)長期運行較為可(ke)靠,但需要焊(han)前預(yu)熱及焊(han)后熱處理。

①. 檢查裂紋(wen)

用(yong)5~10倍放大(da)鏡對氣缸體裂(lie)紋進行普查(cha),粗糙(cao)處需(xu)打(da)磨(mo)光滑,懷疑部位用(yong)酸浸方(fang)法檢(jian)(jian)查(cha)(用(yong)20%~30%的(de)硝(xiao)酸酒精(jing)溶(rong)液)。沿裂(lie)紋的(de)走向鉆孔(孔徑(jing)為10~15mm),檢(jian)(jian)查(cha)裂(lie)紋的(de)深度。

②. 開槽

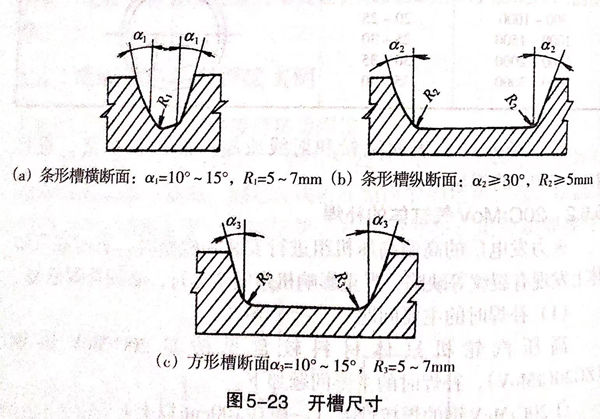

先在裂紋(wen)的(de)兩端鉆止裂孔(ф8~12mm),深(shen)度(du)應(ying)深(shen)于裂紋(wen)3~5mm,然(ran)后用片鏟修成所需形狀,開(kai)槽(cao)尺寸見(jian)圖5-23。

為(wei)了(le)方便焊接以及改(gai)善應(ying)力狀況,開槽(cao)應(ying)規整,轉角(jiao)處應(ying)圓滑過(guo)渡。

③. 工頻(pin)感應加熱

預熱(re)溫(wen)(wen)度(du)和焊接時層間保溫(wen)(wen)均(jun)為(wei)300℃.感應(ying)加熱(re)范圍一般為(wei)500~600mm,應(ying)盡量使槽處(chu)于(yu)感應(ying)線圈中(zhong)心。升溫(wen)(wen)速(su)度(du)為(wei)1.5℃/min左右。缸(gang)體加熱(re)時,應(ying)注意溫(wen)(wen)度(du)均(jun)化(hua),如溫(wen)(wen)差(cha)大于(yu)500℃時則應(ying)間斷供電,以(yi)使溫(wen)(wen)度(du)趨于(yu)均(jun)勻(yun)。用測溫(wen)(wen)計在開(kai)槽邊緣測定(ding)溫(wen)(wen)度(du)。

④. 焊條及焊補(bu)工藝

蓋(gai)面(mian)焊(han)縫(表面(mian)退(tui)火焊(han)道(dao))用(yong)J427焊(han)條(tiao),其余(yu)各層焊(han)道(dao)均用(yong)R337焊(han)條(tiao)。

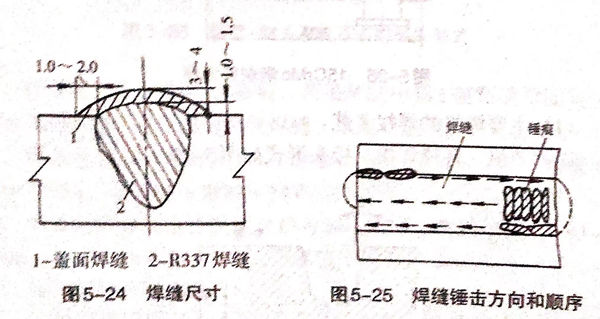

采用(yong)直徑為(wei)(wei)4mm的(de)焊(han)(han)(han)條(tiao)(tiao),焊(han)(han)(han)接電流150A左右,直線運條(tiao)(tiao)(也可(ke)稍作擺動(dong))。采用(yong)多層(ceng)焊(han)(han)(han)以(yi)降低焊(han)(han)(han)縫收(shou)縮應力(li)。收(shou)弧處應盡量錯開。用(yong)R337焊(han)(han)(han)條(tiao)(tiao)將開槽補焊(han)(han)(han)到高出表面(mian)1.0~1.5mm,然(ran)后用(yong)J427焊(han)(han)(han)條(tiao)(tiao)焊(han)(han)(han)表面(mian)退火(huo)層(ceng),高為(wei)(wei)3~4mm,每邊(bian)遮(zhe)蓋寬為(wei)(wei)1.0~2.0mm(圖5-24)。

⑤. 錘擊

除底層焊(han)(han)縫(feng)外,其余各(ge)層在清(qing)渣后(hou)都用手錘(chui)(chui)(chui)(chui)(chui)(錘(chui)(chui)(chui)(chui)(chui)尖寬約10mm)進行(xing)錘(chui)(chui)(chui)(chui)(chui)擊(ji),以降低殘余應力(li)的(de)(de)峰值。先錘(chui)(chui)(chui)(chui)(chui)擊(ji)焊(han)(han)縫(feng)的(de)(de)中(zhong)部,后(hou)錘(chui)(chui)(chui)(chui)(chui)焊(han)(han)縫(feng)的(de)(de)兩(liang)側(圖5-25).錘(chui)(chui)(chui)(chui)(chui)擊(ji)程度以肉(rou)眼清(qing)晰看見錘(chui)(chui)(chui)(chui)(chui)痕為準(zhun),必(bi)須把(ba)焊(han)(han)縫(feng)每點錘(chui)(chui)(chui)(chui)(chui)遍。中(zhong)途停(ting)止焊(han)(han)接時,應在錘(chui)(chui)(chui)(chui)(chui)擊(ji)完畢后(hou)再停(ting)焊(han)(han),否則錘(chui)(chui)(chui)(chui)(chui)擊(ji)前需重新加熱到300℃以上。

⑥. 回火

每道焊縫經錘擊后立即(ji)用氣體火焰回火以改善(shan)焊縫的(de)力學性能(neng),降低內應力,這樣(yang)可(ke)以起到和回火熱處理同樣(yang)的(de)效果。

火(huo)(huo)焰(yan)為中(zhong)性焰(yan),焰(yan)心對(dui)準焊縫緩慢向前(qian)移動,橫向擺動范圍應(ying)比焊縫寬3mm左右(you),焊縫兩(liang)側停頓時(shi)間應(ying)略長(chang)一些,每道(dao)焊縫回火(huo)(huo)加熱時(shi)間應(ying)為焊接時(shi)間的2~3倍(bei)。回火(huo)(huo)溫度(du)以焊縫表面(mian)呈亮紅色(se)為宜(yi),焊前(qian)應(ying)用火(huo)(huo)焰(yan)對(dui)開槽底部的母材進行一次(ci)回火(huo)(huo)(寬8~10mm),溫度(du)控制(zhi)在(zai)700℃左右(you)(即表面(mian)呈暗紅色(se))。

上述焊(han)接(jie)、錘擊及回火(huo)三個(ge)工序銜(xian)接(jie)應(ying)緊湊。

補(bu)焊后測(ce)量殘余變形,并進行(xing)宏觀檢查、硬度測(ce)定、金(jin)相檢驗及(ji)超(chao)聲波檢查。