不銹鋼管擠壓工模具的使用壽命取決于擠壓工模具的使用條件。影響擠壓工模具使用壽命的條件有:擠壓溫度(坯料的加熱溫度)、工藝潤滑狀態(潤滑劑的性能與施加方法)、擠壓速度、材料的變形抗力、擠壓比(變形量的大小)以及使用不銹鋼管擠壓工模具的條件(如工模具的使用溫度、材料及其設計和加工的質量)等。但是,以上使用條件對于擠壓工模具使用壽命的影響并不是單獨起作用的,而是各種條件相互關聯在一起,綜合的作用下影響到不銹鋼管擠壓工模具的使用壽命和擠壓產品的質量。

1. 擠壓溫度(du)的影響

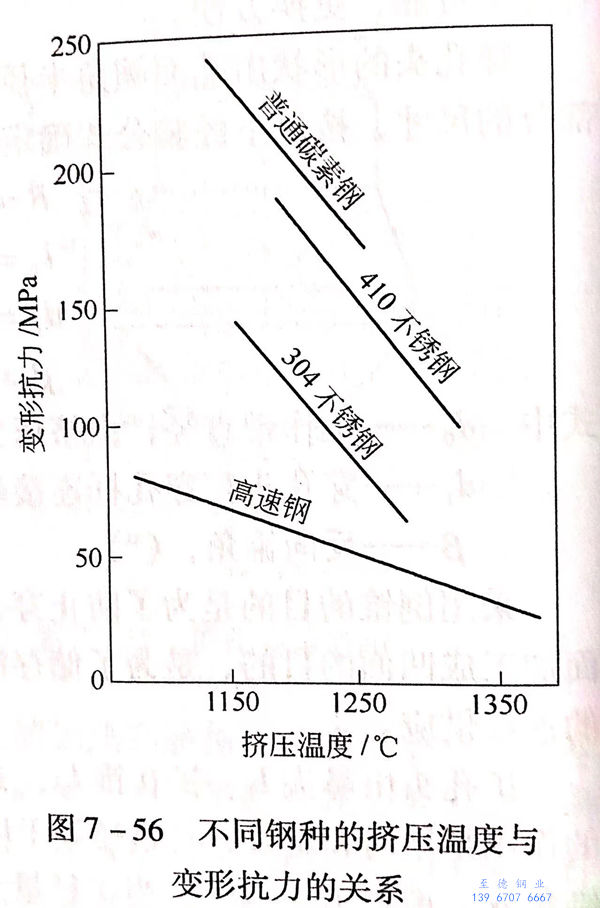

擠壓溫(wen)度(du)包括坯料的加(jia)熱(re)和(he)再加(jia)熱(re)的溫(wen)度(du)、擠壓過程中(zhong)的溫(wen)升和(he)溫(wen)降。圖7-56所示為不同鋼種的擠壓溫(wen)度(du)與(yu)變形抗力的關系。

由圖7-56可以看出,隨著擠壓(ya)溫(wen)度的(de)增高,變形(xing)抗力降(jiang)低(di)(di)(di);反之,由于工(gong)模具(ju)接觸高溫(wen)的(de)坯料,無論其(qi)表面有多少熔融玻璃(li)潤(run)滑(hua)劑(ji)的(de)絕熱(re)作(zuo)用(yong),但與高溫(wen)坯料的(de)接觸不(bu)可避免(mian)地會導致(zhi)工(gong)模具(ju)壽(shou)(shou)命的(de)降(jiang)低(di)(di)(di)。此外,即(ji)使(shi)(shi)采(cai)用(yong)無氧化加熱(re),而(er)高溫(wen)坯料在輸送和(he)操作(zuo)過(guo)程中的(de)二(er)次氧化,也會降(jiang)低(di)(di)(di)玻璃(li)潤(run)滑(hua)劑(ji)的(de)使(shi)(shi)用(yong)效果,從而(er)降(jiang)低(di)(di)(di)了工(gong)模具(ju)的(de)使(shi)(shi)用(yong)壽(shou)(shou)命,并且會導致(zhi)擠壓(ya)成(cheng)品(pin)鋼(gang)管(guan)產生裂紋等缺陷。同(tong)樣,低(di)(di)(di)溫(wen)擠壓(ya)使(shi)(shi)變形(xing)抗力增大,使(shi)(shi)擠壓(ya)過(guo)程不(bu)穩定,會導致(zhi)玻璃(li)潤(run)滑(hua)不(bu)充分,而(er)對工(gong)具(ju)壽(shou)(shou)命和(he)成(cheng)品(pin)質量造(zao)成(cheng)不(bu)良影響(xiang)。

2. 玻璃潤滑劑的影響

潤滑狀態的(de)(de)(de)好壞在(zai)很(hen)大程度(du)上決定著(zhu)擠(ji)(ji)壓(ya)(ya)(ya)工(gong)模(mo)具(ju)的(de)(de)(de)使用壽(shou)命(ming)和(he)擠(ji)(ji)壓(ya)(ya)(ya)產品的(de)(de)(de)質量。一般情況下,將作為潤滑劑(ji)的(de)(de)(de)玻(bo)(bo)璃(li)提供給(gei)坯(pi)料的(de)(de)(de)前端(duan)面和(he)外表面,在(zai)擠(ji)(ji)壓(ya)(ya)(ya)鋼管(guan)時還(huan)要(yao)輸送到(dao)坯(pi)料的(de)(de)(de)內(nei)表面。由于擠(ji)(ji)壓(ya)(ya)(ya)時的(de)(de)(de)擠(ji)(ji)壓(ya)(ya)(ya)力高達500~1000MPa,因此,在(zai)擠(ji)(ji)壓(ya)(ya)(ya)模(mo)、擠(ji)(ji)壓(ya)(ya)(ya)筒(tong)內(nei)襯、芯棒與(yu)被擠(ji)(ji)壓(ya)(ya)(ya)坯(pi)料之間形成厚(hou)度(du)約為0.1mm的(de)(de)(de)熔融黏(nian)稠的(de)(de)(de)玻(bo)(bo)璃(li)薄膜,起(qi)到(dao)潤滑與(yu)絕(jue)熱的(de)(de)(de)作用,從而(er)可(ke)以保護這些工(gong)模(mo)具(ju)。如(ru)果(guo)玻(bo)(bo)璃(li)薄膜層過(guo)厚(hou),或留有未熔玻(bo)(bo)璃(li)的(de)(de)(de)殘余,絕(jue)熱性雖好,但會(hui)加速工(gong)模(mo)具(ju)的(de)(de)(de)磨損,且(qie)過(guo)厚(hou)的(de)(de)(de)玻(bo)(bo)璃(li)潤滑層是(shi)很(hen)不穩(wen)定的(de)(de)(de);若(ruo)玻(bo)(bo)璃(li)薄膜層過(guo)薄,則(ze)玻(bo)(bo)璃(li)薄膜的(de)(de)(de)連續性會(hui)遭到(dao)破(po)壞,導致(zhi)擠(ji)(ji)壓(ya)(ya)(ya)時潤滑不良而(er)降低工(gong)模(mo)具(ju)壽(shou)命(ming)。因此,適(shi)(shi)當的(de)(de)(de)性能、合適(shi)(shi)的(de)(de)(de)數(shu)量、正確地(di)施加玻(bo)(bo)璃(li)潤滑劑(ji),乃是(shi)熱擠(ji)(ji)壓(ya)(ya)(ya)必(bi)需(xu)的(de)(de)(de)條(tiao)件。

玻(bo)璃潤滑(hua)劑(ji)的(de)絕熱性不(bu)會隨著玻(bo)璃的(de)成分變動而改(gai)變,但其潤滑(hua)性(黏(nian)性)不(bu)同,從而必須根據鋼種(zhong)、擠壓溫度來選擇適當化學成分的(de)玻(bo)璃。

3. 擠壓(ya)速度、變形(xing)抗力、擠壓(ya)比的影響(xiang)

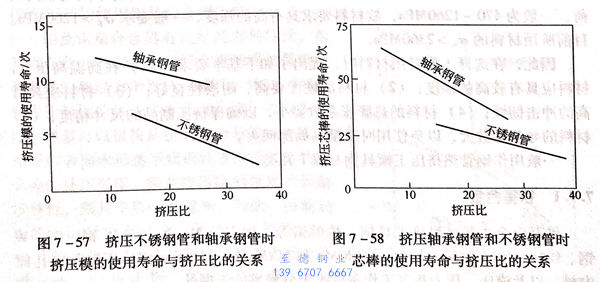

圖7-57所示為在(zai)φ175mm的(de)(de)擠(ji)(ji)(ji)壓(ya)(ya)筒(采(cai)用(yong)(yong)(yong)SKD4工具鋼(gang)的(de)(de)擠(ji)(ji)(ji)壓(ya)(ya)模,其硬度HRC為42~46)中擠(ji)(ji)(ji)壓(ya)(ya)軸承鋼(gang)管和不銹(xiu)(xiu)鋼(gang)管時(shi),每個擠(ji)(ji)(ji)壓(ya)(ya)模的(de)(de)使用(yong)(yong)(yong)壽(shou)命與擠(ji)(ji)(ji)壓(ya)(ya)比的(de)(de)關系。從圖7-57可(ke)以(yi)看出,擠(ji)(ji)(ji)壓(ya)(ya)模的(de)(de)使用(yong)(yong)(yong)壽(shou)命隨(sui)著(zhu)擠(ji)(ji)(ji)壓(ya)(ya)比的(de)(de)增(zeng)加而(er)降低(di),同時(shi)擠(ji)(ji)(ji)壓(ya)(ya)不銹(xiu)(xiu)鋼(gang)管時(shi),擠(ji)(ji)(ji)壓(ya)(ya)模的(de)(de)使用(yong)(yong)(yong)壽(shou)命較擠(ji)(ji)(ji)壓(ya)(ya)軸承鋼(gang)管時(shi)要(yao)短。

圖7-58所示為(wei)(wei)(wei)擠(ji)(ji)(ji)壓(ya)軸承鋼管和不(bu)銹鋼時芯棒的使用(yong)壽命(ming)與擠(ji)(ji)(ji)壓(ya)比的關系。擠(ji)(ji)(ji)壓(ya)條件為(wei)(wei)(wei)采用(yong)φ175mm擠(ji)(ji)(ji)壓(ya)筒;擠(ji)(ji)(ji)壓(ya)模(mo)材料為(wei)(wei)(wei)SKD4,硬(ying)度為(wei)(wei)(wei)HRC35~40;擠(ji)(ji)(ji)壓(ya)筒內襯材料為(wei)(wei)(wei)H12,硬(ying)度為(wei)(wei)(wei)HRC 40~43.

由圖7-58可見,芯(xin)棒(bang)的(de)使用(yong)(yong)壽(shou)命遠比擠(ji)壓模要(yao)高。但(dan)是,擠(ji)壓比、擠(ji)壓鋼種同(tong)(tong)使用(yong)(yong)壽(shou)命的(de)關系與擠(ji)壓模的(de)傾向相同(tong)(tong)。

擠壓筒內襯平均的使用壽(shou)命為4000~6000次,若在鍍鉻后(hou)可以達到8000~10000次。

擠壓墊采用SKD61鋼,硬(ying)度為(wei)HRC40~45,其平均壽(shou)命為(wei)3000次。鋼種和硬(ying)度相同的模座支承(cheng)約(yue)為(wei)10000次,模座為(wei)3000~4000次,擠壓(穿孔(kong))桿(gan)、芯(xin)棒支承(cheng)等壽(shou)命可(ke)達數(shu)萬(wan)次至(zhi)數(shu)十萬(wan)次以上。