1. 寬幅型(xing)鋼的輥(gun)式冷彎成型(xing)的特點

①. 由(you)于帶坯(pi)寬度大、彎曲角(jiao)多,因而需要的(de)成(cheng)型道次較多(20~30)。

②. 在彎(wan)曲(qu)成(cheng)型(xing)過程中(zhong),帶(dai)鋼的(de)橫向相互(hu)牽拉作用大,因此,必須(xu)考慮帶(dai)鋼在成(cheng)型(xing)過程中(zhong)的(de)寬度伸(shen)長。

③. 由于型鋼寬度較(jiao)大,而橫向(xiang)剛(gang)度較(jiao)小,因(yin)而極易(yi)(yi)出現橫向(xiang)彎(wan)曲(qu)的缺陷(xian)。此外,由于邊緣拉伸累積效應顯著,很(hen)容易(yi)(yi)出現中間鼓(gu)包或(huo)邊浪等缺陷(xian)。

④. 許(xu)多用于寬幅型鋼生產的帶鋼表面(mian)質量較高,因此(ci),對(dui)表面(mian)變形和表面(mian)質量提出了更嚴格的要求。

在(zai)寬幅(fu)型鋼的(de)成(cheng)(cheng)型工藝中(zhong),成(cheng)(cheng)型次(ci)(ci)(ci)序(xu)(xu)和(he)(he)彎(wan)曲(qu)方法(fa)對(dui)產品的(de)質(zhi)量(liang)有突出的(de)影響。除了普通的(de)順序(xu)(xu)成(cheng)(cheng)型和(he)(he)同(tong)時成(cheng)(cheng)型次(ci)(ci)(ci)序(xu)(xu)外,對(dui)寬幅(fu)型鋼還可采(cai)用(yong)特有的(de)專用(yong)繳壓整形成(cheng)(cheng)型次(ci)(ci)(ci)序(xu)(xu)。這種(zhong)方法(fa)在(zai)每一道(dao)次(ci)(ci)(ci)時對(dui)波紋(wen)進(jin)行預彎(wan),且使型材(cai)(cai)斷面的(de)中(zhong)性(xing)線(xian)與成(cheng)(cheng)品型材(cai)(cai)的(de)中(zhong)性(xing)線(xian)相(xiang)重合。這時型材(cai)(cai)上下所受(shou)的(de)力矩相(xiang)平衡,型材(cai)(cai)不會發生(sheng)縱(zong)彎(wan)。

2. 寬(kuan)幅輥(gun)式冷彎型鋼的孔形系統

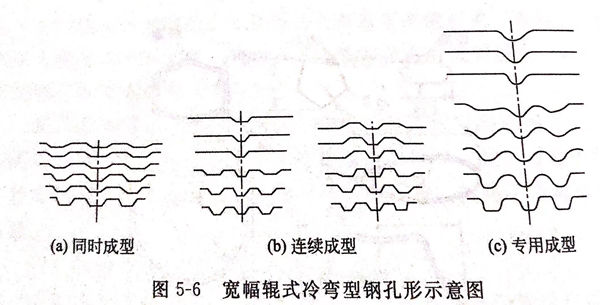

寬幅(fu)型鋼的孔(kong)形系統,如圖(tu)5-6所示。采(cai)用何種孔(kong)形系統,取決于(yu)多種因素。首(shou)先(xian),孔(kong)形系統決定(ding)了產品質(zhi)量(liang),同時(shi)(shi)直接影響到成(cheng)(cheng)型機架數、成(cheng)(cheng)型輥結(jie)構、成(cheng)(cheng)型輥壽命、成(cheng)(cheng)型輥安裝調整、換(huan)輥時(shi)(shi)間、成(cheng)(cheng)型速度、成(cheng)(cheng)型機組生(sheng)產率、生(sheng)產成(cheng)(cheng)本和消耗等,因此從經濟(ji)角(jiao)度看,最(zui)優化的孔(kong)形系統是達到優質(zhi)、高(gao)產、低消耗這一最(zui)終(zhong)目(mu)標的重要保證。

寬幅輥式冷彎型鋼的孔(kong)形系統一般可分為三類。

①. 同時成型孔形:即在斷面各部(bu)分(fen)同時成型

同(tong)(tong)時成(cheng)型(xing)孔(kong)形系統應用很廣泛(fan),同(tong)(tong)時成(cheng)型(xing)孔(kong)形系統有時用來生產一些表面(mian)要求高(gao)的波紋板[見圖5-6(a)],這種(zhong)孔(kong)形系統的不足之處(chu)是輥耗(hao)較(jiao)其他系統高(gao)。

②. 連(lian)續成型孔(kong)形(xing)(順序成型)

即(ji)先中(zhong)間(jian)波(bo)成型(xing),后(hou)邊(bian)部(bu)波(bo)成型(xing),或(huo)先中(zhong)心(xin)部(bu)位成型(xing),后(hou)邊(bian)緣部(bu)位成型(xing),如(ru)圖5-6(b)、(c)所示。連續(xu)孔形系(xi)統在生產具有6個或(huo)6個以上彎折點(dian)的波(bo)紋型(xing)鋼(gang)中(zhong)得到廣泛應用。連續(xu)孔形系(xi)統生產碳素結(jie)構鋼(gang)和低(di)合金鋼(gang)波(bo)紋板時,與其他孔形系(xi)統相比(bi),具有在相同質量(liang)指標(biao)的情況下輥耗最低(di)的優勢。

③. 專(zhuan)用成型孔形

就是(shi)為保證所(suo)生(sheng)產(chan)(chan)出(chu)(chu)的(de)(de)型(xing)鋼(gang)產(chan)(chan)品(pin)質量高(gao),而采(cai)用的(de)(de)專(zhuan)用孔形(xing)(xing)系統,見圖5-6(c).通常(chang)專(zhuan)用孔形(xing)(xing)系統主(zhu)要是(shi)用來(lai)加工生(sheng)產(chan)(chan)寬(kuan)幅波(bo)紋型(xing)鋼(gang)。該孔形(xing)(xing)系統在開始階段,先將帶(dai)鋼(gang)預彎曲出(chu)(chu)圓弧(hu)(hu)形(xing)(xing)波(bo),然后再將圓弧(hu)(hu)形(xing)(xing)波(bo)壓制成帶(dai)有直邊(bian)的(de)(de)梯形(xing)(xing)波(bo)。這種成型(xing)方(fang)法能(neng)夠保證各過渡彎曲角處金屬減薄最(zui)小,從而提高(gao)了產(chan)(chan)品(pin)的(de)(de)力(li)學性能(neng)。

3. 寬(kuan)幅(fu)型鋼冷(leng)彎(wan)成型工藝的幾點說(shuo)明

①. 成型(xing)道次(ci)

寬幅(fu)型(xing)鋼需要(yao)較(jiao)多的(de)成(cheng)型(xing)道次,在輥(gun)(gun)式冷彎(wan)(wan)(wan)(wan)成(cheng)型(xing)過(guo)程中主要(yao)加(jia)(jia)工過(guo)程為彎(wan)(wan)(wan)(wan)曲變(bian)形(xing),除(chu)產品(pin)彎(wan)(wan)(wan)(wan)曲角局(ju)部有輕微(wei)減(jian)薄外(wai),變(bian)形(xing)材(cai)料的(de)厚度在成(cheng)型(xing)過(guo)程中假定保持不(bu)變(bian);在孔形(xing)設計(ji)時,要(yao)注(zhu)意合理分配變(bian)形(xing)量,尤(you)其是第一道、后面幾道,變(bian)形(xing)量不(bu)易過(guo)大。另外(wai)可(ke)以采用(yong)預(yu)彎(wan)(wan)(wan)(wan)輥(gun)(gun),對型(xing)材(cai)進行預(yu)彎(wan)(wan)(wan)(wan),且使型(xing)材(cai)斷面的(de)中性(xing)線與(yu)成(cheng)品(pin)型(xing)材(cai)的(de)中性(xing)線重合,使型(xing)材(cai)上下所受(shou)的(de)力平衡,從而(er)避免縱向(xiang)彎(wan)(wan)(wan)(wan)曲。在加(jia)(jia)工過(guo)程中發(fa)現(xian)縱向(xiang)彎(wan)(wan)(wan)(wan)曲,可(ke)根(gen)據(ju)實際情況增加(jia)(jia)一些成(cheng)型(xing)輥(gun)(gun),尤(you)其注(zhu)意后面幾道。其他(ta)如使用(yong)矯直機(ji)進行矯直,變(bian)更機(ji)架(jia)間距,采用(yong)托輥(gun)(gun)調整各架(jia)次的(de)軋輥(gun)(gun)間隙等措施均(jun)可(ke)減(jian)少或(huo)消(xiao)除(chu)縱向(xiang)彎(wan)(wan)(wan)(wan)曲。

②. 成型(xing)速度

輥式(shi)冷彎(wan)(wan)速度的(de)控制,成型(xing)輥壓力的(de)調整(zheng)要(yao)合(he)適,盡量減少(shao)反復冷彎(wan)(wan),并(bing)適當進行潤滑(hua)和冷卻,控制彎(wan)(wan)曲半(ban)徑等方法(fa),可進一步(bu)減少(shao)熱應力裂紋(wen)的(de)產生,也(ye)可以(yi)防止彎(wan)(wan)曲疲勞(lao)裂紋(wen)的(de)產生。

在實際(ji)生產應(ying)用過程中(zhong),不斷完(wan)善冷(leng)彎成型工(gong)藝,確保產品(pin)的設計質(zhi)(zhi)量(liang)和加工(gong)質(zhi)(zhi)量(liang),可充(chong)分發揮鋼(gang)板(ban)的綜(zong)合(he)機(ji)械性能,保證冷(leng)彎型鋼(gang)的整體加工(gong)質(zhi)(zhi)量(liang)。

③. 合(he)理(li)設(she)計孔(kong)形(xing)、合(he)理(li)設(she)置成型輥間隙

由于鋼板(ban)(ban)所形成的(de)型(xing)鋼具(ju)有(you)很大(da)的(de)慣性矩和(he)抗彎(wan)(wan)模(mo)量,特(te)(te)別是由于應用上的(de)要求需(xu)要預(yu)沖孔后進行(xing)冷彎(wan)(wan)加工(gong)生(sheng)產(chan)的(de),會形成材(cai)料表面(mian)平整度和(he)材(cai)料邊(bian)緣(yuan)尺寸(cun)上的(de)差異,因此要求對(dui)該(gai)類鋼板(ban)(ban)的(de)冷彎(wan)(wan)孔形的(de)設計中(zhong)需(xu)要多加側向(xiang)定(ding)位裝置(zhi),合(he)理設計孔形、合(he)理布(bu)置(zhi)軋輥間隙(xi)等,確保進人每(mei)道孔形的(de)材(cai)料不跑(pao)偏,并盡可能地消除材(cai)料表面(mian)平整度和(he)材(cai)料邊(bian)緣(yuan)尺寸(cun)上的(de)差異對(dui)后續冷彎(wan)(wan)成型(xing)形狀的(de)影響;另一(yi)個突出的(de)特(te)(te)點為:鋼板(ban)(ban)的(de)成型(xing)回彈現象較嚴重,回彈會導致出現弧邊(bian),必須依靠過彎(wan)(wan)來修正,而且過彎(wan)(wan)角(jiao)比較難掌握,需(xu)在生(sheng)產(chan)調試過程中(zhong)進行(xing)調整修正。