不銹鋼管氧化皮的清除方法主要有機械法、化學法和電化學法。機械法在第一章中的磨光、拋光、滾光等諸節中已闡述。由于不銹鋼管氧化皮組成的復雜性,要使鋼管表面氧化皮清除干凈,又要使表面達到高度清潔和平整,并非易事。清除不銹鋼氧化皮一般要分兩步進行,第一步為預處理,第二步為去灰渣。

1. 不銹鋼(gang)管氧化皮預(yu)處理(li)

預處(chu)理使氧(yang)化皮變得疏(shu)松,然后再進行(xing)酸洗,易于除(chu)去。預處(chu)理又可分為下(xia)列方法。

a. 堿性(xing)硝酸鹽熔融處理法

堿性熔融物含有氫氧化(hua)(hua)物87%(質量(liang)(liang)(liang)分(fen)數(shu)),硝酸鹽(yan)13%(質量(liang)(liang)(liang)分(fen)數(shu)),熔融鹽(yan)中(zhong)兩者的比(bi)例應嚴格(ge)控制,使熔融鹽(yan)具有最強的氧化(hua)(hua)力、最低的熔點和最小的黏度。在生產過程中(zhong)只分(fen)析(xi)硝酸鈉含量(liang)(liang)(liang)不少于8%(質量(liang)(liang)(liang)分(fen)數(shu))。在鹽(yan)浴爐中(zhong)進(jin)行處理,溫(wen)度為450~470℃,時間對鐵(tie)素體(ti)不銹鋼為5分(fen)鐘,奧氏體(ti)不銹鋼為30分(fen)鐘。

在預(yu)處理過程中,鉻(ge)的氧化物(wu)(wu)與堿發生反應,生成物(wu)(wu)是亞鉻(ge)酸鈉:

Cr2O3+2NaOH→2NaCrO2+H2O

生成的亞鉻酸鈉(NaCrO2)再被硝酸鈉氧化,轉變為易溶于水的鉻酸鈉(Na2CrO4).反應式如下:

2NaCrO2+3NaNO3+2NaOH→2Na2CrO4+3NaNO2+H2O↑

同樣(yang),鐵的氧(yang)(yang)(yang)化(hua)物和尖(jian)晶石也可被硝酸鹽氧(yang)(yang)(yang)化(hua),變成疏松的三價的氧(yang)(yang)(yang)化(hua)鐵,易被酸洗時除去。

2FeO+NaNO3→Fe2O3+NaNO2

2Fe3O4+NaNO3→3Fe2O3+NaNO2

2FeO·Cr2O3+NaNO3→Fe2O3+2Cr2O3+NaNO2

由于高溫(wen)作(zuo)用,形成的氧化物部分剝(bo)落,以沉渣的形式(shi)沉入(ru)浴(yu)爐底。堿性硝酸鹽(yan)熔融預處理(li)工藝流程:蒸氣除油(you)→預熱(150~250℃,時間20-30分鐘)→熔融鹽(yan)處理(li)→水淬→熱水洗。

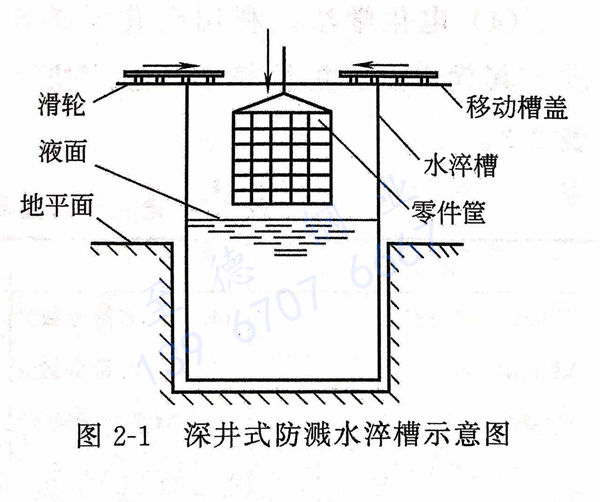

熔(rong)融(rong)(rong)鹽(yan)處理不適于有(you)焊縫間隙或卷邊的(de)組(zu)合(he)件(jian)。零(ling)件(jian)從熔(rong)融(rong)(rong)鹽(yan)爐取出后水(shui)(shui)淬時(shi),會濺起一股帶刺激性(xing)的(de)堿、鹽(yan)霧,故水(shui)(shui)淬時(shi)應(ying)采用深井式防濺水(shui)(shui)淬槽,見(jian)圖2-1。水(shui)(shui)淬時(shi)先(xian)將零(ling)件(jian)筐吊(diao)入槽內,停在水(shui)(shui)平面上方,關閉槽蓋,再(zai)把零(ling)件(jian)筐降(jiang)到水(shui)(shui)中,直到淹沒即可。

b. 堿性(xing)高錳(meng)酸鉀預處理

處理(li)液中含有(you)氫氧(yang)化鈉100~125g/L,碳酸鈉100~125g/L,高(gao)錳酸鉀(jia)50g/L,溶液溫度95~105℃,處理(li)時間(jian)2~4小時。堿性高(gao)錳酸鉀(jia)的(de)處理(li)效果雖不如熔融鹽(yan)處理(li),但其優點是適用于有(you)焊縫或卷邊的(de)組合件(jian)。

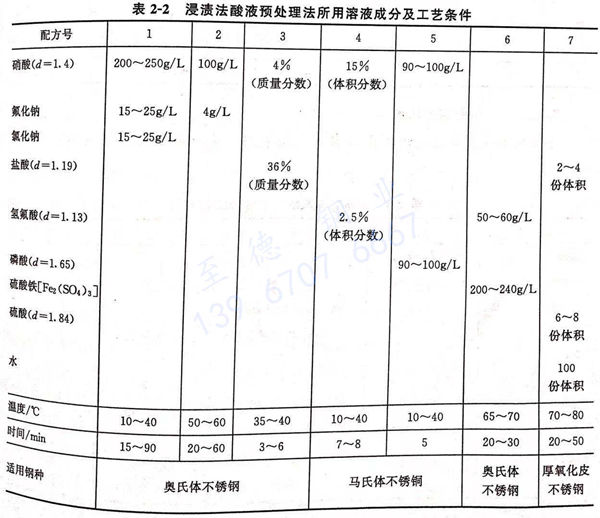

c. 浸(jin)漬(zi)法預處理

為使氧化皮松(song)動,直接(jie)采用(yong)(yong)下列強酸(suan)浸(jin)漬預處理,為防止酸(suan)對(dui)基體(ti)金屬的溶解(jie),要嚴格控制酸(suan)浸(jin)時間和酸(suan)液(ye)溫度。浸(jin)漬法酸(suan)液(ye)預處理法所(suo)用(yong)(yong)溶液(ye)成分及(ji)工藝條件見表2-2。

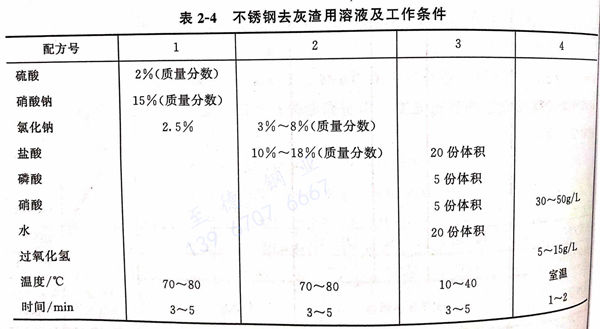

2. 不銹鋼(gang)去(qu)灰渣(zha)

不銹鋼(gang)管氧化皮從(cong)鹽浴(yu)爐出來后鋼(gang)管表面上(shang)剩下(xia)的氧化物灰渣可在下(xia)列溶液中(zhong)去除(chu)(見表 2-4 )

3. 除氫

不(bu)銹鋼(gang)管(guan)在酸洗過程中有一(yi)定量(liang)的(de)氫原子(zi)吸附在基(ji)體內,易造成氫脆現象。對高強度不(bu)銹鋼(gang)管(guan)要進行(xing)除(chu)氫處理(li)。除(chu)氫方法(fa)如下:

a. 堿性(xing)溶液陽極(ji)電(dian)解(jie)法(fa)

在氫(qing)氧(yang)化(hua)鈉(na)(na)50~60g/L,碳酸鈉(na)(na)10~20g/L,磷酸三(san)鈉(na)(na)50~60g/L,硅酸鈉(na)(na)10~20g/L,溫(wen)度(du)80℃的溶(rong)液中,在陽極上,電流密(mi)度(du)10A/d㎡,時間10分鐘(zhong),可有效去(qu)除(chu)吸附在表面上的氫(qing)。

b. 加熱法

即將不銹(xiu)鋼零(ling)件放在烘(hong)(hong)箱內在200℃溫(wen)度時(shi)烘(hong)(hong)1~2小時(shi)以去除氫。