高(gao)頻感應(ying)加熱淬(cui)火操作流程如下:

一、感(gan)應加熱設備

1. 加熱電源

不論感應加熱電源是何(he)種形式,其輸出(chu)功率(lv)及頻率(lv)必須要滿足工作要求,輸出(chu)電壓(ya)能控制在±2.5%范(fan)圍(wei)內或輸出(chu)功率(lv)在±5%范(fan)圍(wei)內。

2. 淬火(huo)機(ji)床(chuang)

感應(ying)加熱(re)淬火機床(chuang)在旋(xuan)轉速度、升(sheng)降速度及高度、工作臺面的跳動等方面應(ying)能滿(man)足所處理工件(jian)的技術要(yao)求。通常軸心(xin)擺差(cha)不大于0.3mm,軸向(xiang)移動速度偏(pian)差(cha)<5%,旋(xuan)轉可調范圍20~120r/min.并符合JB/T 9201《鋼(gang)鐵(tie)件(jian)的感應(ying)淬火回火處理》規(gui)定。

3. 時(shi)控裝置(zhi)

感應加熱電源或淬火(huo)機床應根據需要(yao)裝(zhuang)有控制加熱、間歇、冷卻的裝(zhuang)置。

4. 淬(cui)火冷卻設備(bei)

淬火(huo)冷(leng)卻(que)設備應(ying)能(neng)滿(man)足工(gong)件在連續淬火(huo)時(shi)的水壓(一(yi)般(ban)為0.12~0.2MPa),流(liu)量應(ying)滿(man)足在同時(shi)淬火(huo)時(shi)的冷(leng)卻(que)能(neng)力(li)。

5. 回火(huo)設備

要(yao)求(qiu)能自(zi)動控溫和記(ji)錄,且有強制爐(lu)氣循環設施,保證爐(lu)溫均勻。

二、感應(ying)器

淬火感(gan)(gan)應(ying)器采用(yong)薄壁(bi)紫(zi)銅材(cai)料制造,力求保證加熱(re)工件表面各處溫度盡可能均(jun)勻(yun),連續淬火感(gan)(gan)應(ying)器的(de)噴水(shui)孔(kong)(kong)要均(jun)布,噴水(shui)孔(kong)(kong)直徑在ф0.8~ф1mm之(zhi)間,噴水(shui)孔(kong)(kong)角度在35°~45°之(zhi)間。噴水(shui)孔(kong)(kong)中心(xin)距(ju)一般(ban)在2~4mm之(zhi)間。噴水(shui)孔(kong)(kong)總(zong)面積應(ying)占有(you)效圈內表面總(zong)面積的(de)12%~20%。

三(san)、淬火件的預備(bei)處理及工藝(yi)規范

1. 感(gan)應(ying)淬(cui)火零(ling)件應(ying)經過退(tui)火、正火或(huo)調質預(yu)備處(chu)理(li),以(yi)使淬(cui)火前(qian)組織均勻,保證(zheng)感(gan)應(ying)加(jia)熱(re)淬(cui)火后硬(ying)度均勻。常見馬(ma)氏體不(bu)銹(xiu)鋼高頻淬(cui)火前(qian)的預(yu)處(chu)理(li)參見表7-12。加(jia)熱(re)前(qian)預(yu)留的磨余量依據感(gan)應(ying)頻率不(bu)同而定,高頻感(gan)應(ying)加(jia)熱(re),單邊留量不(bu)大于0.3~0.5mm。

2. 加熱方(fang)式的確定。根據工件形狀、加熱部位、加熱面積等(deng)條件確定加熱方(fang)法。

①. 同時(shi)加熱法(fa)

采(cai)用與被處(chu)理的(de)零件淬火表(biao)面仿(fang)型的(de)感應(ying)器,對(dui)應(ying)工件淬火部位加熱,之后再進行(xing)冷卻(可(ke)(ke)以噴水冷卻,也可(ke)(ke)以放淬火劑槽中冷卻)。

在(zai)一定的(de)頻率(lv)下,通過改變(bian)單位(wei)功率(lv)和加熱(re)時間可獲得不(bu)同的(de)硬化(hua)層(ceng)。一般采用的(de)最(zui)小設備(bei)比功率(lv)為(wei)0.4~4kW/c㎡。

②. 連(lian)續加熱法

利用淬火機床(chuang)使工件(jian)旋轉并向下(xia)移動,工件(jian)經過安(an)裝在固(gu)定位置的感(gan)應(ying)(ying)器,其表面被迅(xun)速(su)加熱,加熱部位離開感(gan)應(ying)(ying)器時(shi),同時(shi)被噴水冷卻。

連續加熱(re)設備比(bi)功率一般最小為1.2kW/c㎡,常用的(de)移動速度為1~10mm/s。

3. 感應器選用

根據(ju)零(ling)件形狀、淬火(huo)部位、淬火(huo)面積、加熱方法來(lai)確定。

感(gan)應(ying)器與零(ling)件之間的(de)間隙應(ying)力求小且均勻,以提高感(gan)應(ying)器的(de)加(jia)熱(re)(re)效率和(he)加(jia)熱(re)(re)的(de)均勻性。一般(ban)情況下,軸類件為(wei)(wei)1.5~3mm;齒輪模數小于(yu)或等于(yu)3時(shi)為(wei)(wei)2~5mm,大于(yu)3時(shi)為(wei)(wei)4~6mm;平面和(he)孔(kong)類為(wei)(wei)1~2mm。

柱(zhu)(zhu)面全(quan)加(jia)熱(re)時(shi),感應(ying)器(qi)高度(du)(du)比柱(zhu)(zhu)面高度(du)(du)小(xiao)(xiao)1~2mm,以減(jian)小(xiao)(xiao)尖角效應(ying)。軸類局(ju)部(bu)同(tong)時(shi)加(jia)熱(re)時(shi),感應(ying)器(qi)高度(du)(du)應(ying)為加(jia)熱(re)帶長(chang)度(du)(du)的(de)1.05~1.2倍。

4. 加熱溫度(du)

采用(yong)高(gao)頻感應加熱(re)時(shi)(shi),根(gen)據加熱(re)速(su)度(du)(du)、原始組織等情況(kuang),淬(cui)火(huo)溫(wen)(wen)度(du)(du)應比(bi)爐中加熱(re)淬(cui)火(huo)溫(wen)(wen)度(du)(du)高(gao)30~80℃,有時(shi)(shi)需要更(geng)高(gao)的溫(wen)(wen)度(du)(du)。常(chang)用(yong)不銹鋼感應加熱(re)淬(cui)火(huo)溫(wen)(wen)度(du)(du)見表7-12。

5. 加熱時(shi)間

連續加熱時(shi),工件加熱表面上任一點的(de)加熱時(shi)間(jian)相當(dang)于該(gai)點進入感(gan)應圈到離開感(gan)應圈的(de)時(shi)間(jian),即(ji)通過感(gan)應圈高度的(de)時(shi)間(jian)。

在實際生產時,應(ying)根據(ju)加熱(re)零(ling)件的(de)具體情況,選擇(ze)感應(ying)器高(gao)度、淬(cui)火機(ji)床升降(jiang)速度、加熱(re)設備功率等技術(shu)參數。

6. 參數的確定

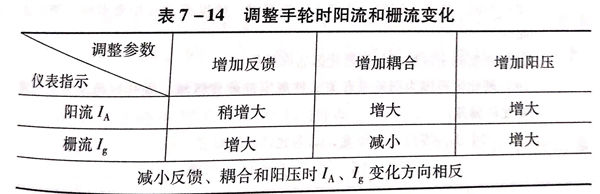

選擇合理(li)的(de)電(dian)氣參數,是為了保(bao)證設(she)備輸出功率(lv)及設(she)備在高效率(lv)狀態下(xia)正常工作(zuo)。通過(guo)調整陽(yang)極電(dian)壓、反饋和耦(ou)合手輪,可以改變陽(yang)極負載電(dian)壓和陽(yang)極負載電(dian)流(liu)的(de)大小,獲得需要(yao)輸出的(de)功率(lv)。

當調整耦(ou)合和反饋手(shou)輪時,若(ruo)槽(cao)(cao)(cao)路電壓(ya)上升則(ze)表(biao)示輸出(chu)(chu)功(gong)率(lv)(lv)增加,槽(cao)(cao)(cao)路電壓(ya)越高,表(biao)示輸出(chu)(chu)功(gong)率(lv)(lv)越大;若(ruo)槽(cao)(cao)(cao)路電壓(ya)不變或(huo)稍有下(xia)降,則(ze)表(biao)示已獲得最大輸出(chu)(chu)功(gong)率(lv)(lv)。

在(zai)最佳工作狀態,陽流(liu)和柵流(liu)的比值(zhi)(zhi)K為(wei)定值(zhi)(zhi)。在(zai)使用設備(bei)GP-100的條件(jian)下,K=5~8.為(wei)調(diao)整(zheng)K值(zhi)(zhi)達最佳,需調(diao)節(jie)反饋(kui)和耦合手輪,調(diao)節(jie)方(fang)向及規律見表7-14。

7. 淬火冷卻

①. 連續加熱淬火時采(cai)用噴射(she)冷(leng)卻,此時應保證水壓、噴水方式、水溫等符合工藝要求,以保證充分冷(leng)卻。

②. 同時加熱淬(cui)火時,根據工件(jian)形(xing)狀(zhuang)、材質及淬(cui)火部位,可以(yi)采用(yong)(yong)噴射冷卻(que),也可采用(yong)(yong)浸液(ye)冷卻(que)。

8. 淬火(huo)后回(hui)火(huo)

感應加熱(re)淬火(huo)后,根據材質及硬度(du)(du)的(de)(de)要來,選用(yong)適(shi)當的(de)(de)溫度(du)(du)回(hui)火(huo)。采(cai)用(yong)加熱(re)爐(lu)(lu)回(hui)火(huo)時,設備應有可靠的(de)(de)控制系(xi)統和記錄裝置,最好有爐(lu)(lu)氣強制循環裝置。也允許(xu)采(cai)用(yong)自(zi)回(hui)火(huo)和感應加熱(re)回(hui)火(huo)。

四、感應加熱淬(cui)火件的(de)質(zhi)量控制與檢驗

1. 外觀(guan)

淬火表面不允許有燒傷或熔化疤痕(hen)、裂紋(wen)。

2. 硬度

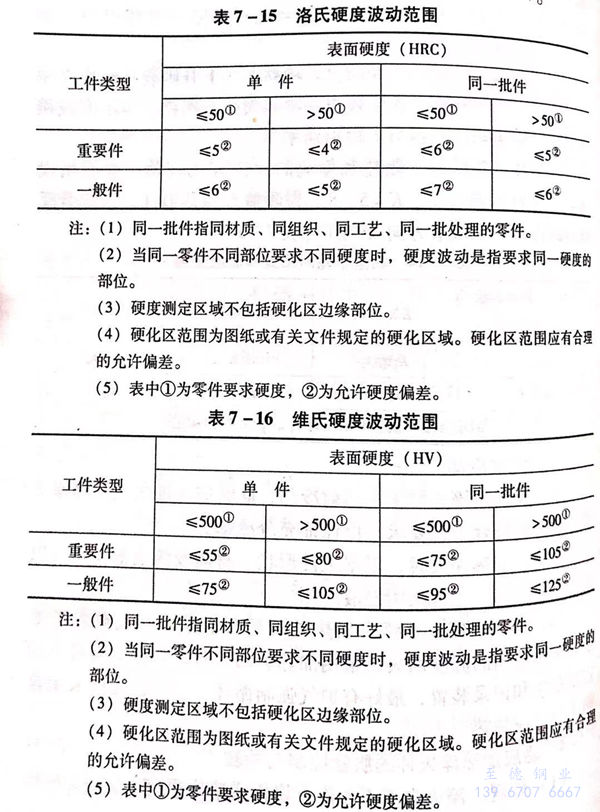

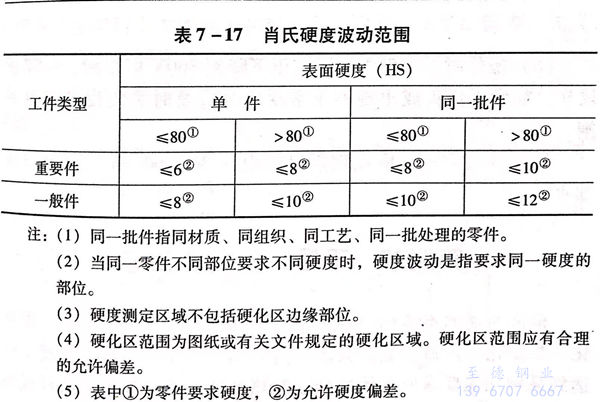

淬火表(biao)(biao)(biao)面應達到(dao)技(ji)術要求的硬(ying)(ying)度(du)(du),硬(ying)(ying)度(du)(du)檢驗(yan)可(ke)根據(ju)零件大小和硬(ying)(ying)化層(ceng)的深度(du)(du),采用洛(luo)氏(shi)法(GB/T 230)、維氏(shi)法(GB/T4340)或肖氏(shi)法.(GB/T 4341).大型(xing)工件也可(ke)以用銼刀檢測。表(biao)(biao)(biao)面硬(ying)(ying)度(du)(du)允許波(bo)動范(fan)圍見表(biao)(biao)(biao)7-15~表(biao)(biao)(biao)7-17。

3. 有效硬化層深度

必須檢查時(shi),應(ying)破(po)壞工件,在要求(qiu)的硬化(hua)區內(nei)檢驗(yan),同一(yi)零件硬化(hua)層深度允(yun)許波(bo)動0.2mm以下(xia),同批件允(yun)許波(bo)動0.4mm以下(xia)。

硬化層檢測可按(an)GB/T 5617的規定進(jin)行。

4. 金相組(zu)織

處(chu)理部(bu)位(wei)的金相組織(zhi)應為(wei)技術(shu)要求的正(zheng)常組織(zhi)。按JB/T9204要求的方法(fa)進行檢查(cha)。

5. 變形(xing)

處理后的零(ling)件變形(xing)量(liang)應(ying)不影響(xiang)以后的機械加工(gong)和使用功能。

五、感應加熱(re)淬火操作(zuo)注意事項(xiang)

1. 高(gao)頻設(she)備啟動前(qian)應通冷卻水冷卻并提前(qian)半小時預熱設(she)備。

2. 根據(ju)零件形狀(zhuang)、淬火部位(wei)、硬度要求(qiu)等選用正確的感應(ying)器(qi),并(bing)安(an)全(quan)、牢固(gu)地(di)固(gu)定在輸出變壓器(qi)上,及時(shi)通入冷卻水。

3. 按要(yao)求調整好電氣參數,并注意儀(yi)表的指示(shi)及變化。

4. 工件進入感應器前禁止送電,也不(bu)準在未斷電前將工件退出感應器。

5. 及時(shi)正(zheng)確(que)地將加熱部(bu)位冷(leng)卻(que),以保證要求的淬(cui)硬(ying)層和硬(ying)度。

6. 操作時,如發(fa)(fa)現電源電壓下(xia)降(jiang)到360V以下(xia)時,應停止(zhi)操作。如發(fa)(fa)現打(da)火或出現不正(zheng)常現象時應及時關(guan)閉設備及總電閘。

7. 淬火完畢,應在切(qie)斷(duan)燈絲電壓30~60min 后再關閉冷卻水。